Der globale Energiesektor entwickelt sich weiterhin rasant und erfordert zunehmend anspruchsvolle und zuverlässige Ölbohrausrüstungen, um wachsende Förderherausforderungen zu bewältigen. Die moderne Erdölexploration benötigt Spitzentechnologie, die effizient unter unterschiedlichen geologischen Bedingungen arbeiten kann und gleichzeitig höchste Sicherheitsstandards einhält. Fortschrittliche Ölbohrausrüstungen haben die Art und Weise, wie Energieunternehmen Explorationsprojekte angehen, revolutioniert und ermöglichen den Zugang zu bisher unerreichbaren Reserven sowie eine Optimierung der Betriebseffizienz bei Bohroperationen weltweit.

Moderne Bohrverfahren stützen sich stark auf integrierte Systeme, die mechanische Präzision mit digitalen Überwachungsfunktionen kombinieren. Die Weiterentwicklung der Ölbohrausrüstung hat sich von einfachen Drehantrieben hin zu hochentwickelten automatisierten Plattformen vollzogen, die in der Lage sind, Echtzeitdaten zu analysieren und prädiktive Wartungsprotokolle durchzuführen. Diese technologischen Fortschritte ermöglichen es Betreibern, schnell fundierte Entscheidungen zu treffen, wodurch Ausfallzeiten reduziert und die Effizienz der Ressourcenförderung maximiert wird.

Branchenexperten erkennen, dass die Auswahl geeigneter Ölbohranlagentechnik direkten Einfluss auf die Projekterfolgsraten und die langfristige Rentabilität hat. Moderne Explorationsunternehmen müssen bei Investitionen in Bohrinfrastruktur verschiedene Faktoren berücksichtigen, darunter geologische Bedingungen, Umweltvorschriften, Betriebsbudgets und technologische Kompatibilität. Der strategische Einsatz fortschrittlicher Ausrüstungslösungen ist unerlässlich geworden, um im heutigen anspruchsvollen Energiemarkt wettbewerbsfähig zu bleiben.

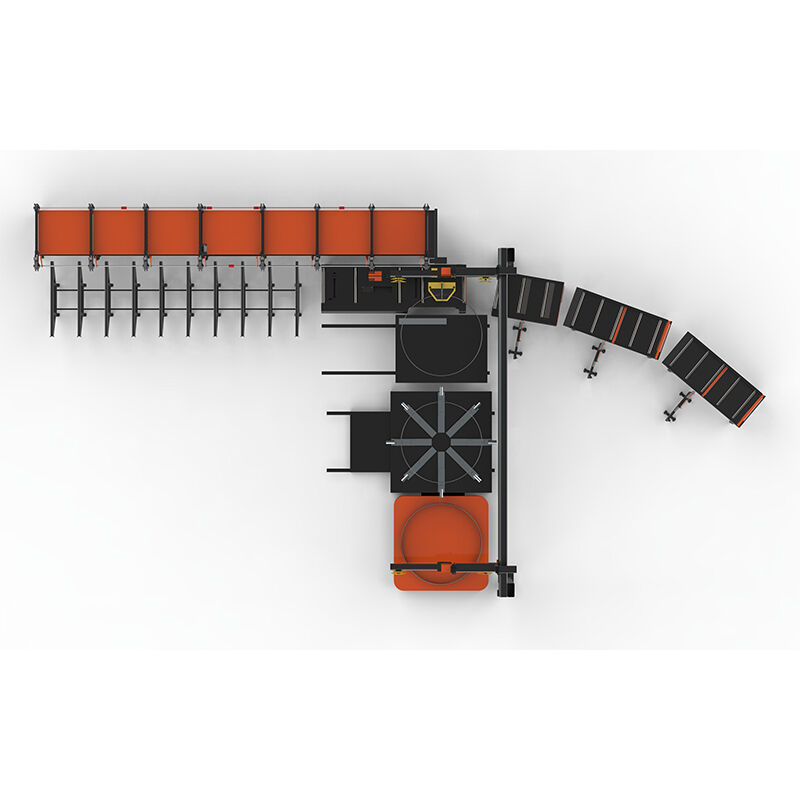

Kernkomponenten moderner Bohrsysteme

Rundtisch- und Antriebssysteme

Der Drehtisch dient als grundlegende Komponente der meisten Ölbohranlagenkonfigurationen und stellt den primären Drehmechanismus für Bohrungen bereit. Fortschrittliche Drehantriebe verfügen über variabel einstellbare Drehzahlregelungen und Drehmomentmanagementfunktionen, die es den Bedienern ermöglichen, die Bohrparameter je nach geologischer Formation anzupassen. Moderne Antriebssysteme nutzen hochwirksame Motoren und präzise Getriebe, um eine gleichmäßige Kraftübertragung zu gewährleisten und gleichzeitig den Energieverbrauch sowie mechanische Abnutzung zu minimieren.

Moderne Drehtischkonstruktionen integrieren hochentwickelte Lagersysteme und Schmiermechanismen, die die Betriebslebensdauer im Vergleich zu herkömmlichen Alternativen erheblich verlängern. Diese Verbesserungen ermöglichen einen Dauerbetrieb unter anspruchsvollen Bedingungen, während sie den Wartungsaufwand und die damit verbundenen Betriebskosten reduzieren. Die Integration digitaler Überwachungssysteme erlaubt eine Echtzeitevaluierung der Drehleistung, wodurch vorausschauende Wartungsplanung möglich wird und die Auslastung der Anlagen optimiert werden kann.

Schlammumlauf- und Filtersysteme

Eine wirksame Schlammumwälzung stellt einen entscheidenden Aspekt erfolgreicher Bohrmaßnahmen dar und erfordert spezielle Ölbohrgeräte, die für das Flüssigkeitsmanagement und die Kontaminationskontrolle ausgelegt sind. Moderne Umwälzsysteme verfügen über mehrstufige Filtrationsverfahren, die Bohrspäne entfernen und die optimalen Schlamm-Eigenschaften während der gesamten Bohrphasen aufrechterhalten. Fortschrittliche Pumpensysteme liefern genaue Durchflussraten und Druckregelungen, die für eine effiziente Lochreinigung und Formationssicherheit erforderlich sind.

Hochentwickelte Schlamm-Systeme verfügen über automatisierte Mischfunktionen und Chemikalien-Einspritzsysteme, die konstante Fluideigenschaften gewährleisten, während die Bohrung durch verschiedene geologische Schichten fortschreitet. Diese Systeme lassen sich nahtlos in andere Komponenten der Ölbohrausrüstung integrieren und bieten umfassende Lösungen für das Fluidmanagement, die die Bohreffizienz verbessern und die Umweltbelastung verringern. Die Echtzeitüberwachung der Schlammeigenschaften ermöglicht es den Bedienern, sofortige Anpassungen vorzunehmen, um kostspielige Bohrprobleme zu vermeiden und optimale Bohrlochbedingungen sicherzustellen.

Fortgeschrittene Automatisierungs- und Steuerungstechnologien

Digitale Überwachung und Datenanalyse

Moderne Ölbohrausrüstungen verfügen über umfassende digitale Überwachungssysteme, die während der Bohrungen kontinuierlich Tausende von Betriebsparametern erfassen und analysieren. Diese komplexen Plattformen nutzen fortschrittliche Sensoren und Datenerfassungssysteme, um die Leistung der Ausrüstung, geologische Bedingungen und Kennzahlen zur betrieblichen Effizienz in Echtzeit zu überwachen. Die Integration von Maschinenlernalgorithmen ermöglicht prädiktive Analysen, die mögliche Geräteausfälle erkennen, bevor sie eintreten, wodurch ungeplante Ausfallzeiten erheblich reduziert werden.

Datenanalyseplattformen, die mit moderner Bohrausrüstung verbunden sind, bieten Betreibern handlungsrelevante Erkenntnisse, die Bohrparameter optimieren und die gesamte betriebliche Effizienz verbessern. Diese Systeme können Bohrparameter automatisch basierend auf Echtzeit-geologischen Rückmeldungen anpassen, um optimale Durchdringungsraten sicherzustellen und gleichzeitig die Stabilität des Bohrlochs aufrechtzuerhalten. Die Möglichkeit, Bohrdaten aus der Ferne abzurufen und zu analysieren, ermöglicht Expertenberatung und -unterstützung unabhängig vom Bohrstandort und verbessert so die Entscheidungsfähigkeit im Betrieb.

Automatisierte Sicherheits- und Notfallsysteme

Die Sicherheit bleibt bei Bohrungen von höchster Bedeutung und treibt die Entwicklung fortschrittlicher automatisierter Sicherheitssysteme voran, die in moderne Ölbohrgeräte integriert sind. Fortschrittliche Anlagen zur Verhinderung von Blowouts enthalten mehrfach redundante Sicherheitsmechanismen und automatische Abschaltprotokolle, die sofort auf gefährliche Druckbedingungen reagieren. Diese Systeme überwachen kontinuierlich den Bohrlochdruck und den Flüssigkeitsrückfluss und leiten automatisch Notfallmaßnahmen ein, sobald vorgegebene Sicherheitsschwellen überschritten werden.

Moderne Sicherheitssysteme gehen über die traditionelle Blowout-Verhinderung hinaus und umfassen umfassende Schutzmechanismen für Personal und Ausrüstung. Automatische Brandlöschsysteme, Gasmeldesysteme und Notabschaltprotokolle arbeiten zusammen, um sichere Umgebungen rund um Bohrmaßnahmen zu schaffen. Die Integration dieser Sicherheitssysteme in die primäre Ölbohrausrüstung gewährleistet einen reibungslosen Betrieb und gleichzeitig die Einhaltung höchster Sicherheitsstandards während aller Phasen der Bohroperationen.

Spezialisierte Ausrüstung für anspruchsvolle Umgebungen

Tiefwasser- und Offshore-Anwendungen

Offshore-Bohrungen stellen einzigartige Herausforderungen dar, die spezialisierte Bohrausrüstung erfordern, die für marine Umgebungen und extreme Betriebsbedingungen ausgelegt ist. Moderne Offshore-Plattformen verfügen über dynamische Positioniersysteme und Bewegungskompensationstechnologien, die die Bohrpräzision trotz Wellengang und Schiffsbewegungen gewährleisten. Diese komplexen Systeme ermöglichen präzise Bohrungen in Wassertiefen von mehreren tausend Fuß, wobei gleichzeitig Effizienz und Sicherheitsstandards aufrechterhalten werden.

Tiefsee-Bohrausrüstung zeichnet sich durch erhöhte Korrosionsbeständigkeit und spezielle Dichtungssysteme aus, die darauf ausgelegt sind, zuverlässig in rauen marinen Umgebungen zu arbeiten. Fortschrittliche Materialien und Beschichtungstechnologien schützen kritische Bauteile gegen den Einfluss von Salzwasser und extremen Druckverhältnissen, die bei Tiefseeoperationen auftreten. Die Integration von Unterwasser-Steuerungssystemen ermöglicht die Fernbedienung kritischer Ausrüstungskomponenten, wodurch die Belastung des Personals durch gefährliche Bedingungen reduziert wird, während die betriebliche Kontrolle aufrechterhalten wird.

Anwendungen bei hoher Temperatur und hohem Druck

Extreme Bohrlochbedingungen erfordern spezielle Ölbohranlagenausrüstung, die zuverlässig unter Hochtemperatur- und Hochdruckumgebungen arbeiten kann, wie sie typischerweise in tiefen geologischen Formationen auftreten. Fortschrittliche metallurgische Verfahren und Ingenieurtechniken ermöglichen es, dass Anlagenteile unter extremen thermischen und druckbedingten Belastungen strukturelle Integrität und Betriebsleistung beibehalten. Spezielle Kühlsysteme und Wärmemanagementtechnologien schützen empfindliche elektronische Komponenten und gewährleisten zuverlässigen Betrieb in anspruchsvollen thermischen Umgebungen.

Hochdruck-Bohrungen nutzen spezielle Druckregelungsausrüstungen und verstärkte Systemkomponenten, die darauf ausgelegt sind, extreme Druckdifferenzen sicher zu bewältigen. Fortschrittliche Drucküberwachungssysteme ermöglichen eine kontinuierliche Bewertung der Bedingungen im Bohrloch, wodurch die Bediener optimale Bohrparameter aufrechterhalten können und gefährliche Druckschwankungen verhindert werden. Die Entwicklung spezieller Bohrflüssigkeiten und chemischer Systeme unterstützt Hochdruck-Bohrungen, indem die Stabilität des Bohrlochs und der Schutz der Ausrüstung unter extremen Bedingungen gewährleistet bleiben.

Wartung und Betriebsoptimierung

Prädiktive Wartungsstrategien

Effektive Wartungsprogramme stellen wesentliche Bestandteile erfolgreicher Bohrgeräteoperationen dar und beeinflussen direkt die Betriebseffizienz sowie die Lebensdauer der Ausrüstung. Moderne prädiktive Wartungsansätze nutzen fortschrittliche Diagnosewerkzeuge und Zustandsüberwachungssysteme, um den Zustand der Ausrüstung kontinuierlich zu bewerten und potenzielle Ausfallarten zu identifizieren, bevor sie den Betrieb beeinträchtigen. Schwingungsanalysen, Wärmebildverfahren und Öl-Analyseprogramme liefern umfassende Einblicke in den Zustand und die Leistungstrends der Ausrüstung.

Fortgeschrittene Instandhaltungsmanagementsysteme integrieren sich in Steuerungsplattformen von Bohrausrüstungen, um umfassende Funktionen für die Wartungsplanung und Ressourcensteuerung bereitzustellen. Diese Systeme verfolgen den Bauteileinsatz, Betriebsstunden und Leistungskennzahlen, um Wartungsintervalle zu optimieren und unnötige Serviceaktivitäten zu reduzieren. Die Implementierung von zustandsbasierten Wartungsprotokollen ermöglicht es Betreibern, die Geräteverfügbarkeit zu maximieren, während Wartungskosten und betriebliche Störungen minimiert werden.

Leistungsoptimierung und Effizienzsteigerung

Die kontinuierliche Leistungsoptimierung stellt einen entscheidenden Aspekt des Betriebs moderner Ölbohranlagentechnik dar und erfordert die systematische Analyse von Betriebsdaten und Leistungskennzahlen der Ausrüstung. Fortschrittliche Optimierungsalgorithmen analysieren Bohrparameter, Geräteleistung und geologische Bedingungen, um Verbesserungsmöglichkeiten hinsichtlich Effizienz und Kostensenkung zu identifizieren. Diese Systeme können Bohrparameter automatisch anpassen, um die Durchdringungsrate zu optimieren, während gleichzeitig die Qualität des Bohrlochs und der Schutz der Ausrüstung gewährleistet bleiben.

Umfassende Leistungsüberwachungssysteme erfassen wichtige betriebliche Kennzahlen wie Bohrgeschwindigkeiten, Gerätenutzung, Energieverbrauch und Wartungsanforderungen. Diese Daten ermöglichen es den Betreibern, Trends zu erkennen und Bohrprogramme hinsichtlich maximaler Effizienz und Wirtschaftlichkeit zu optimieren. Die Integration von Leistungsoptimierungstools in Steuerungssysteme für Ölbohranlagen ermöglicht Echtzeit-Anpassungen, die die betriebliche Effizienz maximieren, während gleichzeitig Sicherheits- und Qualitätsstandards gewahrt bleiben.

Umweltaspekte und Nachhaltigkeit

Emissionskontrolle und Umweltschutz

Die Verantwortung für die Umwelt spielt bei Bohrungen eine zunehmend wichtigere Rolle und treibt die Entwicklung fortschrittlicher Ölbohranlagen voran, die die Umweltauswirkungen minimieren und gleichzeitig die betriebliche Effizienz aufrechterhalten. Moderne Bohrsysteme verfügen über hochentwickelte Emissionskontrolltechnologien und Abfallmanagementsysteme, die die ökologische Bilanz im Vergleich zu herkömmlichen Ansätzen erheblich verbessern. Fortschrittliche Filter- und Aufbereitungssysteme gewährleisten, dass die Bohraktivitäten den immer strenger werdenden Umweltvorschriften entsprechen.

Nachhaltige Bohrverfahren erfordern Bohrausrüstungen, die die Ressourcennutzung optimieren und die Abfallentstehung während der gesamten Bohrmaßnahmen minimieren. Fortschrittliche Recycling-Systeme und geschlossene Fluid-Management-Technologien verringern den Bedarf an Abfallentsorgung, während sie gleichzeitig die betriebliche Effizienz aufrechterhalten. Die Nutzung erneuerbarer Energien sowie energieeffiziente Ausrüstungsdesigns reduziert zusätzlich die Umweltbelastung der Bohraktivitäten und unterstützt die Nachhaltigkeitsziele der Branche.

Lärmreduzierung und Minderung der Auswirkungen auf die Gemeinschaft

Die Kommunikation mit der Öffentlichkeit und die Geräuschunterdrückung sind inzwischen wichtige Aspekte bei Bohrmaßnahmen, insbesondere in besiedelten Gebieten, in denen die Lärmemissionen herkömmlicher Ölbohranlagen die lokale Bevölkerung beeinträchtigen können. Fortschrittliche Schalldämpfungstechnologien und konstruktive Modifikationen der Ausrüstung reduzieren die Betriebsgeräusche erheblich, ohne die Bohrleistung und Effizienz zu beeinträchtigen. Spezielle Gehäusesysteme und schalltechnische Abschirmungen bieten zusätzliche Maßnahmen zur Geräuschminderung an empfindlichen Standorten.

Moderne Bohrausrüstungen integrieren fortschrittliche Materialien und Ingenieurtechniken, die Geräuschentwicklung an der Quelle minimieren und gleichzeitig die betriebliche Leistung optimieren. Drehzahlvariable Steuerungen und moderne Motortechnologien ermöglichen es Bedienern, den Ausrüstungsbetrieb anzupassen, um die Lärmbelastung während empfindlicher Zeiträume zu verringern. Die Entwicklung leiserer Bohrtechnologien unterstützt die Bemühungen der Industrie, positive Beziehungen zur lokalen Bevölkerung aufrechtzuerhalten, während notwendige Energieexplorationsaktivitäten durchgeführt werden.

FAQ

Welche Faktoren sollten bei der Auswahl von Ölbohrausrüstungen für bestimmte Projekte berücksichtigt werden

Die Auswahl geeigneter Bohrausrüstung für die Ölförderung erfordert eine sorgfältige Berücksichtigung geologischer Gegebenheiten, Anforderungen an die Bohrtiefe, Umweltvorschriften und Betriebsbudgets. Projektspezifische Faktoren wie Gesteinshärte, Druckverhältnisse und Bohrziele beeinflussen direkt die Entscheidungen zur Ausrüstungsauswahl. Zusätzlich sollten Erfahrung des Bedieners, Wartungsmöglichkeiten und lokale Unterstützungsinfrastruktur evaluiert werden, um eine erfolgreiche Projektdurchführung und langfristige Betriebseffizienz sicherzustellen.

Wie verbessern moderne Sicherheitssysteme die Sicherheit von Bohroperationen

Moderne Ölbohranlagen verfügen über mehrere Schichten automatisierter Sicherheitssysteme, die kontinuierlich Betriebsparameter überwachen und bei Bedarf Notfallmaßnahmen einleiten. Fortschrittliche Blowout-Verhütungssysteme, Gasmeldesysteme und automatisierte Abschaltprotokolle arbeiten zusammen, um umfassende Sicherheitsumgebungen zu schaffen. Diese Systeme nutzen Echtzeitüberwachung und prädiktive Analysen, um potenzielle Gefahren zu erkennen, bevor sie sich zu gefährlichen Situationen entwickeln, wodurch die Sicherheit des Personals und der Umweltschutz erheblich verbessert werden.

Welche Rolle spielt die Digitalisierung in modernen Bohroperationen

Digitale Technologien haben den Betrieb von Bohrausrüstungen verändert, indem sie Echtzeitüberwachung, vorausschauende Wartung und die automatisierte Optimierung von Bohrparametern ermöglichen. Fortschrittliche Datenanalyseplattformen verarbeiten kontinuierlich Tausende von Betriebsparametern und liefern Betreibern handlungsrelevante Erkenntnisse, die die Effizienz verbessern und Kosten senken. Fernüberwachungsfunktionen erlauben Fachberatung und -unterstützung unabhängig vom Bohrstandort und verbessern so die Entscheidungsfindung und die betriebliche Leistung während gesamter Bohrprojekte.

Wie wirken sich Umweltaspekte auf die Auswahl der Bohrausrüstung aus

Umweltvorschriften und Nachhaltigkeitsziele beeinflussen die Auswahl und den Betrieb von Bohrausrüstungen zunehmend. Moderne Gerätekonzepte integrieren Emissionskontrolltechnologien, Abfallreduzierungssysteme und energieeffiziente Komponenten, die die Umweltbelastung minimieren, während sie gleichzeitig die betriebliche Leistung aufrechterhalten. Die Einhaltung von Umweltvorschriften erfordert eine sorgfältige Auswahl an Ausrüstungstechnologien und Betriebsverfahren, die sowohl die Bohrziele als auch die Verantwortung für den Umweltschutz unterstützen.

Inhaltsverzeichnis

- Kernkomponenten moderner Bohrsysteme

- Fortgeschrittene Automatisierungs- und Steuerungstechnologien

- Spezialisierte Ausrüstung für anspruchsvolle Umgebungen

- Wartung und Betriebsoptimierung

- Umweltaspekte und Nachhaltigkeit

-

FAQ

- Welche Faktoren sollten bei der Auswahl von Ölbohrausrüstungen für bestimmte Projekte berücksichtigt werden

- Wie verbessern moderne Sicherheitssysteme die Sicherheit von Bohroperationen

- Welche Rolle spielt die Digitalisierung in modernen Bohroperationen

- Wie wirken sich Umweltaspekte auf die Auswahl der Bohrausrüstung aus