Sektor energetyczny na całym świecie nadal szybko się rozwija, wymagając coraz bardziej zaawansowanego i niezawodnego sprzętu do wiercenia otworów naftowych, aby sprostać rosnącym wyzwaniom związanym z ekstrakcją. Nowoczesne poszukiwania ropy naftowej wymagają najnowocześniejszych technologii, które mogą skutecznie działać w różnych warunkach geologicznych, zapewniając jednocześnie najwyższe standardy bezpieczeństwa. Zaawansowany sprzęt do wiercenia otworów naftowych zrewolucjonizował sposób, w jaki przedsiębiorstwa energetyczne podejmują projekty eksploracyjne, umożliwiając dostęp do wcześniej niedostępnych rezerw i optymalizując efektywność operacji w zakresie wierceń na całym świecie.

Współczesne operacje wiertnicze w dużej mierze polegają na zintegrowanych systemach łączących precyzję mechaniczną z możliwościami cyfrowego monitorowania. Ewolucja sprzętu wiertniczego przeobraziła się od podstawowych systemów obrotowych w zaawansowane platformy zautomatyzowane, zdolne do analizy danych w czasie rzeczywistym i protokołów konserwacji predykcyjnej. Te postępy technologiczne pozwalają operatorom na szybkie podejmowanie świadomych decyzji, skracając przestoje i maksymalizując efektywność eksploatacji zasobów.

Specjaliści od razu rozpoznają, że wybór odpowiedniego sprzętu do wiercenia otworów wiertniczych bezpośrednio wpływa na skuteczność projektów i długoterminową rentowność. Nowoczesne firmy zajmujące się eksploracją muszą brać pod uwagę różne czynniki, takie jak warunki geologiczne, przepisy środowiskowe, budżety operacyjne oraz kompatybilność technologiczną przy inwestowaniu w infrastrukturę wiertniczą. Strategiczne wdrażanie zaawansowanych rozwiązań sprzętowych stało się niezbędne dla utrzymania przewagi konkurencyjnej na dzisiejszym wymagającym rynku energii.

Podstawowe komponenty nowoczesnych systemów wiertniczych

Stół obrotowy i systemy napędowe

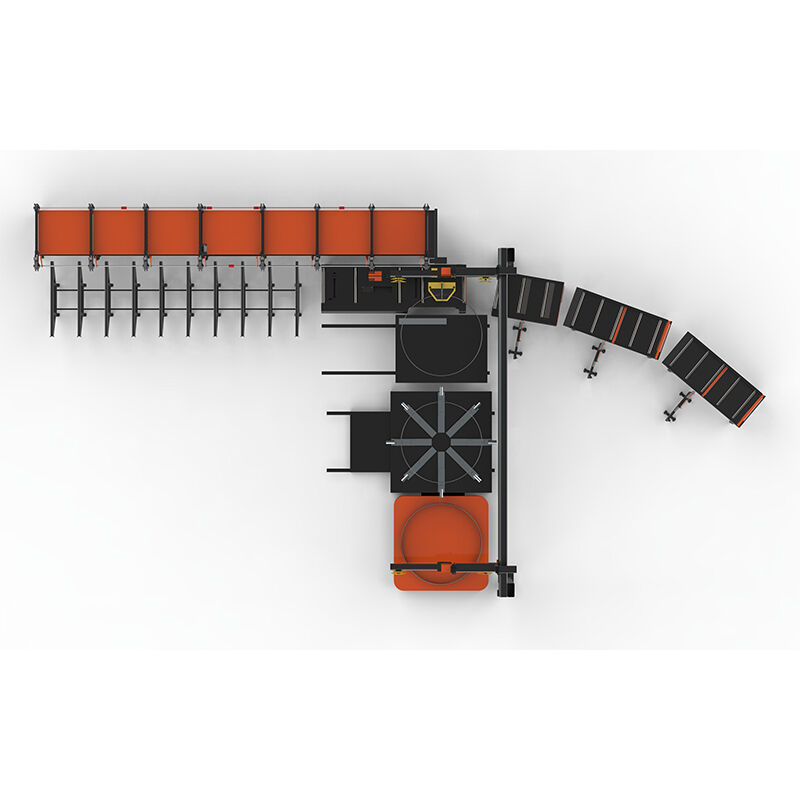

Stół obrotowy stanowi podstawowy komponent większości konfiguracji urządzeń wiertniczych do eksploatacji ropy, zapewniając główny mechanizm obrotowy dla operacji wiercenia. Zaawansowane systemy obrotowe obejmują sterowanie prędkością zmienną oraz funkcje zarządzania momentem obrotowym, które pozwalają operatorom dostosować parametry wiercenia w zależności od konkretnych formacji geologicznych. Nowoczesne systemy napędowe wykorzystują silniki o wysokiej sprawności i precyzyjne przekładnie, aby zapewnić stabilne przekazywanie mocy, minimalizując jednocześnie zużycie energii i zużycie mechaniczne.

Nowoczesne konstrukcje stołów obrotowych integrują zaawansowane systemy łożyskowe i mechanizmy smarowania, które znacząco wydłużają żywotność eksploatacyjną w porównaniu z tradycyjnymi rozwiązaniami. Te ulepszenia umożliwiają ciągłą pracę w trudnych warunkach, jednocześnie zmniejszając zapotrzebowanie na konserwację oraz związane z nią koszty operacyjne. Integracja cyfrowych systemów monitorowania pozwala na rzeczywistą ocenę wydajności obrotowej, umożliwiając planowanie konserwacji predykcyjnej oraz optymalizację stopni wykorzystania sprzętu.

Systemy cyrkulacji i filtracji błota

Skuteczna cyrkulacja błota stanowi kluczowy aspekt skutecznych operacji wiercenia, wymagając specjalistycznego sprzętu wiertniczego do zarządzania cieczami i kontrolowania zanieczyszczeń. Nowoczesne systemy cyrkulacyjne wykorzystują wieloetapowe procesy filtracji, które usuwają odłamy wiertnicze i utrzymują optymalne właściwości błota przez cały cykl wiercenia. Zaawansowane systemy pompowe zapewniają precyzyjne natężenie przepływu i kontrolę ciśnienia niezbędne do efektywnego czyszczenia otworu i stabilności formacji.

Wyrafinowane systemy błota charakteryzują się zautomatyzowanymi możliwościami mieszania oraz systemami dozowania chemii, które utrzymują spójne właściwości płuczącej podczas wiercenia przez różne warstwy geologiczne. Te systemy integrują się bezproblemowo z innymi komponentami wyposażenia wiertniczego, zapewniając kompleksowe rozwiązania zarządzania płuczącą, które zwiększają efektywność wiercenia i redukują wpływ na środowisko. Monitorowanie w czasie rzeczywistym właściwości błota pozwala operatorom na natychmiastowe korekty, zapobiegając kosztownym komplikacjom podczas wiercenia i gwarretując optymalne warunki otworu wiertniczego.

Zaawansowane technologie automatyzacji i sterowania

Cyfrowe monitorowanie i analiza danych

Nowoczesne wyposażenie do wiercenia otworów naftowych obejmuje kompleksowe cyfrowe systemy monitoringu, które zbierają i analizują tysiące parametrów operacyjnych w sposób ciągły podczas prac wiertniczych. Te zaawansowane platformy wykorzystują nowoczesne czujniki i systemy akwizycji danych do monitorowania wydajności sprzętu, warunków geologicznych oraz wskaźników efektywności operacyjnej w czasie rzeczywistym. Integracja algorytmów uczenia maszynowego umożliwia analitykę predykcyjną, która identyfikuje potencjalne awarie sprzętu zanim się one wystąpią, znacząco redukując przestoje spowodowane awariami.

Platformy analityczne związane z nowoczesnym sprzętem wiertniczym zapewniają operatorom wiarygodne informacje umożliwiające optymalizację parametrów wiercenia i poprawę ogólnej efektywności operacji. Te systemy mogą automatycznie dostosowywać parametry wiercenia na podstawie rzeczywistych danych geologicznych, zapewniając optymalne tempo penetracji przy jednoczesnym utrzymaniu stabilności otworu wiertniczego. Możliwość zdalnego dostępu do danych wierceniowych oraz ich analizy umożliwia konsultacje z ekspertami i wsparcie niezależnie od lokalizacji wiercenia, co wzmaga możliwości decyzyjne w zakresie prowadzenia operacji.

Zautomatyzowane systemy bezpieczeństwa i reagowania na zagrożenia

Bezpieczeństwo pozostaje najwyższym priorytetem w operacjach wiercenia, co napędza rozwój zaawansowanych zautomatyzowanych systemów bezpieczeństwa integrowanych z nowoczesnym sprzętem wiertniczym do eksploatacji ropy. Zaawansowane systemy zapobiegania wyrwom zawierają wiele redundantnych mechanizmów bezpieczeństwa oraz zautomatyzowane protokoły zatrzymania, które natychmiast reagują na niebezpieczne warunki ciśnienia. Te systemy ciągle monitorują ciśnienie otworu wiertniczego i przepływ cieczy, automatycznie uruchamiając procedury awaryjne, gdy przekroczono ustalone progi bezpieczeństwa.

Współczesne systemy bezpieczeństwa wykraczają poza tradycyjną ochronę przed wyrwami, obejmując kompleksowe mechanizmy ochrony personelu i zabezpieczenia sprzętu. Zautomatyzowane systemy gaszenia pożarów, sieci wykrywania gazów oraz protokoły awaryjnego zamykania pracują razem, tworząc kompleksowe środowiska bezpieczeństwa wokół operacji wiertniczych. Integracja tych systemów bezpieczeństwa ze sprzętem podstawowym do wiercenia zapewnia płynne działanie przy jednoczesnym utrzymaniu najwyższych standardów bezpieczeństwa we wszystkich fazach operacji wiertniczych.

Sprzęt specjalistyczny dla trudnych środowisk

Zastosowania w głębokiej wodzie i na morzu

Operacje wiertnicze na morzu stawiają przed sprzętem specyficzne wyzwania, wymagające użycia specjalistycznego wyposażenia wiertniczego, zaprojektowanego tak, aby wytrzymać warunki morskie i ekstremalne środowisko pracy. Zaawansowane platformy offshore są wyposażone w systemy dynamicznego pozycjonowania oraz technologie kompensacji ruchu, które gwarantują dokładność wiercenia pomimo działania fal i ruchu jednostki pływającej. Te złożone systemy umożliwiają precyzyjne prowadzenie prac wiertniczych na głębokościach przekraczających kilka tysięcy stóp, zapewniając przy tym wysoką efektywność operacyjną i standardy bezpieczeństwa.

Wyposażenie do wiercenia głębinowego charakteryzuje się zwiększoną odpornością na korozję oraz specjalnymi systemami uszczelniającymi, zaprojektowanymi do niezawodnej pracy w trudnych warunkach morskich. Zaawansowane materiały i technologie powłok chronią kluczowe komponenty przed działaniem wody morskiej oraz ekstremalnych ciśnień występujących podczas operacji głębinowych. Integracja podwodnych systemów sterowania umożliwia zdalne zarządzanie krytycznymi elementami wyposażenia, ograniczając narażenie personelu na niebezpieczne warunki przy jednoczesnym zachowaniu kontroli nad operacjami.

Zastosowania w warunkach wysokiej temperatury i wysokiego ciśnienia

Skrajne warunki otworów wymagają specjalistycznego sprzętu wiertniczego do eksploatacji ropy, zdolnego do niezawodnego działania w warunkach wysokiej temperatury i ciśnienia, powszechnie występujących w głębokich formacjach. Zaawansowane techniki metalurgii i inżynierii umożliwiają zachowanie integralności strukturalnej i wydajności operacyjnej elementów sprzętu pod wpływem skrajnych naprężeń termicznych i ciśnieniowych. Specjalistyczne systemy chłodzenia oraz technologie zarządzania temperacją chronią wrażliwe komponenty elektroniczne i zapewniają niezawodne działanie w trudnych warunkach termicznych.

Operacje wiercenia pod wysokim ciśnieniem wykorzystują specjalistyczne urządzenia do kontrolowania ciśnienia oraz wzmocnione komponenty systemu zaprojektowane tak, aby bezpiecznie radzić sobie z ekstremalnymi różnicami ciśnień. Zaawansowane systemy monitorowania ciśnienia zapewniają ciągłą ocenę warunków w otworze, umożliwiając operatorom utrzymywanie optymalnych parametrów wiercenia i zapobieganie niebezpiecznym odchyleniom ciśnienia. Rozwój specjalistycznych płuczków wiertniczych i systemów chemicznych wspiera prace pod wysokim ciśnieniem poprzez zapewnianie stabilności otworu oraz ochrony sprzętu w ekstremalnych warunkach.

Konserwacja i optymalizacja pracy

Strategie predykcyjnej konserwacji

Skuteczne programy utrzymania ruchu stanowią istotne elementy operacji urządzeń wiertniczych, bezpośrednio wpływając na efektywność działania i żywotność sprzętu. Nowoczesne podejście do konserwacji predykcyjnej wykorzystuje zaawansowane narzędzia diagnostyczne oraz systemy monitorowania stanu, pozwalające na ciągłą ocenę kondycji sprzętu i wykrywanie potencjalnych trybów uszkodzeń zanim wpłyną one na działanie. Analiza drgań, termografia oraz programy analizy oleju zapewniają kompleksowe spojrzenie na stan sprzętu i trendy jego wydajności.

Zaawansowane systemy zarządzania utrzymaniem ruchu integrują się z platformami sterowania sprzętem wiertniczym, zapewniając kompleksowe możliwości planowania przeglądów i alokacji zasobów. Te systemy śledzą zużycie poszczególnych komponentów, liczbę godzin pracy oraz metryki wydajności, optymalizując interwały konserwacyjne i ograniczając niepotrzebne czynności serwisowe. Wdrożenie protokołów konserwacji opartej na stanie technicznym pozwala operatorom na maksymalne zwiększenie dostępności sprzętu przy jednoczesnym minimalizowaniu kosztów utrzymania ruchu oraz zakłóceń operacyjnych.

Optymalizacja wydajności i zwiększanie efektywności

Ciągła optymalizacja wydajności stanowi kluczowy aspekt współczesnych operacji sprzętu wiertniczego, wymagając systematycznej analizy danych operacyjnych i wskaźników wydajności sprzętu. Zaawansowane algorymy optymalizacji analizują parametry wiercenia, wydajność sprzętu oraz warunki geologiczne w celu identyfikacji możliwości poprawy efektywności i redukcji kosztów. Te systemy mogą automatycznie dostosowywać parametry wiercenia w celu optymalizacji szybkości penetracji, zapewniając jednocześnie jakość otworu i ochronę sprzętu.

Kompleksowe systemy monitorowania wydajności śledzą kluczowe wskaźniki operacyjne, takie jak szybkość wiercenia, wykorzystanie sprzętu, zużycie energii oraz wymagania dotyczące konserwacji. Dane te umożliwiają operatorom identyfikowanie trendów i optymalizację programów wiercenia w celu osiągnięcia maksymalnej efektywności i rentowności. Integracja narzędzi optymalizacji wydajności z systemami sterowania sprzętem do wiercenia naftowego pozwala na rzeczywisty czas dostosowań, co maksymalizuje efektywność operacyjną, zachowując jednocześnie standardy bezpieczeństwa i jakości.

Uwagi środowiskowe i zrównoważony rozwój

Kontrola emisji i ochrona środowiska

Ochrona środowiska staje się coraz ważniejsza w operacjach wiertniczych, co napędza rozwój zaawansowanego sprzętu wiertniczego minimalizującego wpływ na środowisko przy jednoczesnym zachowaniu wydajności operacyjnej. Nowoczesne systemy wiertnicze wykorzystują zaawansowane technologie kontroli emisji oraz systemy gospodarki odpadami, które znacząco zmniejszają ślad ekologiczny w porównaniu z tradycyjnymi metodami. Zaawansowane systemy filtracji i oczyszczania zapewniają zgodność operacji wiertniczych z coraz bardziej rygorystycznymi przepisami środowiskowymi.

Zrównoważone praktyki wiercenia wymagają sprzętu wiertniczego, który optymalizuje wykorzystanie zasobów i minimalizuje generowanie odpadów w całym cyklu operacji wierceniowych. Zaawansowane systemy recyklingu oraz technologie zarządzania płynami w obiegu zamkniętym zmniejszają potrzebę usuwania odpadów, zachowując jednocześnie efektywność operacyjną. Wdrażanie źródeł energii odnawialnej oraz projektów urządzeń oszczędzających energię dodatkowo ogranicza wpływ na środowisko naturalne wynikający z prac wiertniczych, wspierając jednocześnie cele zrównoważonego rozwoju w branży.

Redukcja hałasu i ograniczanie wpływu na społeczność

Stosunki z lokalną społecznością i kontrola hałasu stały się istotnymi aspektami w operacjach wiertniczych, szczególnie na obszarach zurbanizowanych, gdzie poziom hałasu generowanego przez tradycyjny sprzęt wiertniczy może wpływać na pobliskie społeczności. Zaawansowane technologie tłumienia dźwięku oraz modyfikacje konstrukcji sprzętu znacząco redukują poziom hałasu podczas utrzymania wydajności i efektywności wiercenia. Specjalistyczne systemy osłonowe oraz bariery akustyczne zapewniają dodatkowe środki kontroli hałasu w miejscach wrażliwych.

Nowoczesne projekty urządzeń wiertniczych wykorzystują zaawansowane materiały i techniki inżynierskie, które minimalizują generowanie hałasu już na etapie źródła, jednocześnie optymalizując wydajność operacyjną. Regulatory prędkości o zmiennej wartości oraz nowoczesne technologie silników pozwalają operatorom dostosować pracę urządzeń w celu zminimalizowania wpływu hałasu w okresach szczególnie wrażliwych. Rozwój cichszych technologii wiertniczych wspiera działania branżowe na rzecz utrzymywania pozytywnych relacji z lokalnymi społecznościami podczas prowadzenia niezbędnych działań eksploracyjnych w zakresie energii.

Często zadawane pytania

Jakie czynniki należy wziąć pod uwagę przy doborze sprzętu wiertniczego do konkretnych projektów

Wybór odpowiedniego sprzętu do wiercenia otworów naftowych wymaga starannego rozważenia warunków geologicznych, wymagań dotyczących głębokości wiercenia, przepisów środowiskowych oraz budżetu operacyjnego. Czynniki specyficzne dla projektu, takie jak twardość formacji, warunki ciśnieniowe i cele wiercenia, bezpośrednio wpływają na decyzje dotyczące wyboru sprzętu. Dodatkowo należy ocenić doświadczenie operatora, możliwości utrzymania ruchu oraz lokalną infrastrukturę wsparcia, aby zapewnić skuteczne wykonanie projektu oraz długoterminową efektywność operacyjną.

W jaki sposób nowoczesne systemy bezpieczeństwa zwiększają bezpieczeństwo operacji wiertniczych

Nowoczesne wyposażenie do wiercenia otworów na ropę zawiera wiele warstw zautomatyzowanych systemów bezpieczeństwa, które ciągle monitorują parametry pracy i w razie potrzeby uruchamiają procedury awaryjne. Zaawansowane systemy zapobiegania wyrzutom, sieci wykrywania gazu oraz protokoły automatycznego zamykania współpracują ze sobą, tworząc kompleksowe środowiska bezpieczeństwa. Systemy te wykorzystują monitorowanie w czasie rzeczywistym oraz analizę predykcyjną do identyfikowania potencjalnych zagrożeń zanim przerodzą się one w sytuacje niebezpieczne, znacząco poprawiając bezpieczeństwo personelu oraz ochronę środowiska.

Jaką rolę odgrywa cyfryzacja w nowoczesnych operacjach wiertniczych

Technologie cyfrowe przekształciły działanie sprzętu do wiercenia otworów naftowych, umożliwiając monitorowanie w czasie rzeczywistym, konserwację predykcyjną oraz automatyczną optymalizację parametrów wiercenia. Zaawansowane platformy analityczne przetwarzają tysiące parametrów operacyjnych w sposób ciągły, zapewniając operatorom praktyczne informacje, które zwiększają efektywność i obniżają koszty. Możliwości zdalnego monitorowania pozwalają na konsultacje z ekspertami i uzyskiwanie wsparcia niezależnie od lokalizacji wiercenia, co poprawia podejmowanie decyzji i wydajność operacyjną w całym przebiegu projektów wiertniczych.

W jaki sposób względy środowiskowe wpływają na wybór sprzętu wiertniczego

Przepisy środowiskowe i cele zrównoważonego rozwoju coraz bardziej wpływają na wybór sprzętu do wiercenia oraz praktyki operacyjne. Nowoczesne projekty sprzętu obejmują technologie kontroli emisji, systemy redukcji odpadów oraz energooszczędne komponenty, które minimalizują oddziaływanie na środowisko przy jednoczesnym zachowaniu wydajności operacyjnej. Zgodność z przepisami środowiskowymi wymaga starannego doboru technologii sprzętu i procedur operacyjnych, które wspierają zarówno cele wiertnicze, jak i odpowiedzialność za ochronę środowiska.

Spis treści

- Podstawowe komponenty nowoczesnych systemów wiertniczych

- Zaawansowane technologie automatyzacji i sterowania

- Sprzęt specjalistyczny dla trudnych środowisk

- Konserwacja i optymalizacja pracy

- Uwagi środowiskowe i zrównoważony rozwój

-

Często zadawane pytania

- Jakie czynniki należy wziąć pod uwagę przy doborze sprzętu wiertniczego do konkretnych projektów

- W jaki sposób nowoczesne systemy bezpieczeństwa zwiększają bezpieczeństwo operacji wiertniczych

- Jaką rolę odgrywa cyfryzacja w nowoczesnych operacjach wiertniczych

- W jaki sposób względy środowiskowe wpływają na wybór sprzętu wiertniczego