世界のエネルギー分野は急速に進化を続けており、ますます高度で信頼性の高い石油掘削装置が求められています。これは、増大する採掘の課題に対応するためです。現代の石油探査には、多様な地質条件下で効率的に作業を行いながら、最高レベルの安全基準を維持できる最新技術が必要です。先進的な石油掘削装置は、エネルギー企業が探査プロジェクトに取り組む方法を革新し、かつては到達不可能だった埋蔵量へのアクセスを可能にするとともに、世界中の掘削作業における運用効率を最適化しています。

現代の掘削作業は、機械的精度とデジタル監視機能を組み合わせた統合システムに大きく依存しています。石油掘削装置の進化は、基本的な回転式システムから、リアルタイムデータ分析や予知保全プロトコルが可能な高度な自動化プラットフォームへと変貌を遂げました。これらの技術的進歩により、作業者は迅速に情報をもとに意思決定を行うことができ、停止時間を短縮し、資源採掘の効率を最大化することが可能になっています。

業界の専門家は、適切な石油掘削装置を選定することがプロジェクトの成功確率と長期的な収益性に直接影響を与えることを認識しています。現代の探査企業は、掘削インフラへの投資にあたって、地質条件、環境規制、運用予算、技術的互換性など、さまざまな要因を考慮しなければなりません。先進的な装置ソリューションを戦略的に展開することは、今日の厳しいエネルギー市場で競争優位を維持するために不可欠となっています。

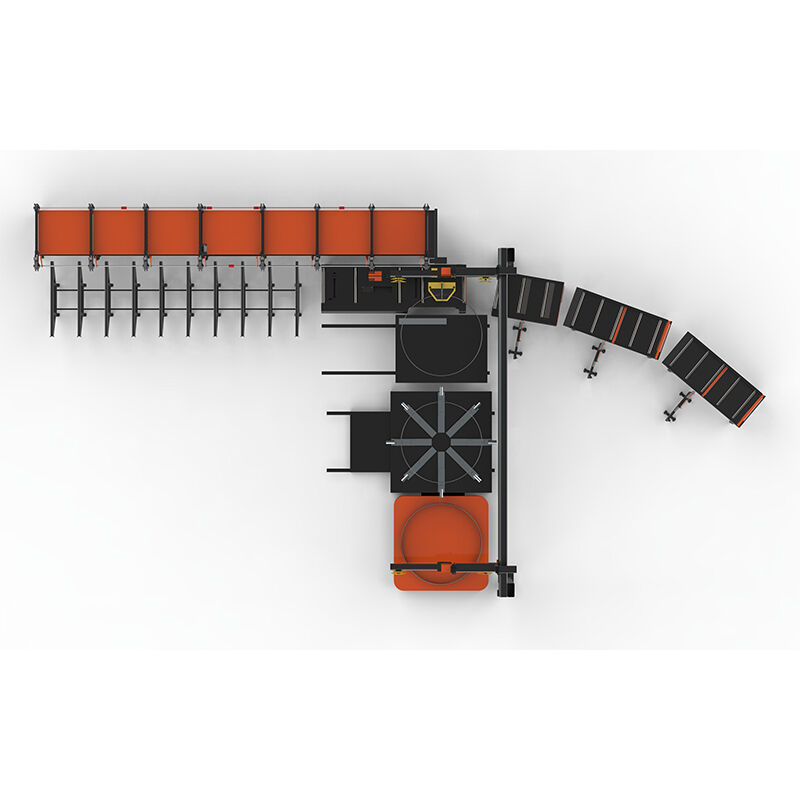

現代の掘削システムの主要構成部品

回転テーブルおよび駆動システム

回転テーブルは、ほとんどの石油掘削装置構成の基盤となる部品であり、掘削作業のための主な回転機構を提供します。高度な回転システムには、地質層に応じて掘削パラメータを調整できる可変速度制御およびトルク管理機能が組み込まれています。現代のドライブシステムは高効率モーターと精密ギアを用いて、エネルギー消費や機械の摩耗を最小限に抑えるとともに、安定した動力伝達を実現しています。

現代のロータリーテーブル設計では、従来のものと比較して運用寿命を大幅に延長する高度なベアリングシステムや潤滑機構が統合されています。これらの改良により、過酷な条件下でも継続的な運転が可能となり、メンテナンス頻度や関連する運用コストを削減できます。デジタル監視システムの導入により、ロータリー性能のリアルタイム評価が可能になり、予知保全のスケジューリングや設備稼働率の最適化を実現しています。

泥水循環およびろ過システム

効率的なマッドサイクルは、成功した掘削作業において極めて重要な要素であり、流体管理および汚染制御を目的とした専門の石油掘削装置が必要とされます。現代の循環システムは多段階のろ過プロセスを採用しており、ドリルカッティングを取り除き、掘削サイクル全体を通じて最適な泥水特性を維持します。高度なポンプシステムは、穴の清掃や地層の安定性を確保するために必要な、正確な流量および圧力制御を実現します。

高度なスラリーシステムは、自動混合機能および化学薬品注入システムを備えており、掘削が異なる地質層を通過する際にも一貫した流体特性を維持します。これらのシステムは他の石油掘削装置のコンポーネントとシームレスに統合され、掘削効率を高め、環境への影響を低減する包括的な流体管理ソリューションを提供します。スラリー特性のリアルタイム監視により、オペレーターは即座に調整を行うことができ、高コストな掘削トラブルを防止し、最適なボアホール状態を確保します。

高度な自動化および制御技術

デジタル監視およびデータ分析

近代の石油掘削装置には、掘削作業中に継続的に数千もの運転パラメータを収集・分析する包括的なデジタル監視システムが組み込まれています。これらの高度なプラットフォームは、先進的なセンサーやデータ収集システムを活用して、機器の性能、地質状況、および運転効率指標をリアルタイムで監視します。機械学習アルゴリズムを統合することで、予知保全が可能になり、故障が発生する前にその可能性を特定できるため、予期せぬ停止時間を大幅に削減します。

最新の掘削装置に関連するデータ分析プラットフォームは、オペレーターに活用可能なインサイトを提供し、掘削パラメータの最適化と全体的な運用効率の向上を実現します。これらのシステムは、リアルタイムの地質フィードバックに基づいて掘削パラメータを自動的に調整することで、最適な貫通速度を維持しつつボーリング孔の安定性を確保できます。遠隔地からでも掘削データにアクセスして分析できるため、掘削場所にかかわらず専門家の助言やサポートを受けることが可能となり、運用上の意思決定能力が強化されます。

自動安全・緊急対応システム

安全性は掘削作業において最優先事項であり、現代の石油掘削装置に統合された高度な自動安全システムの開発を推進しています。先進的なブローアウト防止システムには、複数の冗長な安全機構と危険な圧力状態に即座に対応する自動シャットダウンプロトコルが組み込まれています。これらのシステムは井戸内の圧力および流体還流量を継続的に監視し、あらかじめ設定された安全限界を超えると自動的に緊急手順を実行します。

現代の安全システムは、伝統的なブローアウト防止機能を超え、包括的な人員保護および機器保護メカニズムを備えています。自動消火装置、ガス検知ネットワーク、緊急停止プロトコルが連携して、掘削作業周辺における包括的な安全環境を構築しています。これらの安全システムと主要な石油掘削機器との統合により、掘削作業のすべての段階において最高水準の安全性を維持しながら、シームレスな運転が実現されています。

過酷な環境用の専門設備

深海および洋上用途

洋上掘削作業には、海洋環境および極端な運用条件に耐えられるように設計された専門の石油掘削装置が必要とされる、特有の課題があります。最新の洋上プラットフォームには、動的位置決めシステムや動き補正技術が組み込まれており、波浪や船舶の動きがあっても掘削精度を維持できます。これらの高度なシステムにより、水深数千フィートを超える深海でも、運用効率と安全性を保ちながら正確な掘削作業が可能になります。

深海掘削装置は、過酷な海洋環境下で信頼性高く動作するよう設計された、強化された耐腐食性と特殊シール機構を備えています。先進的な材料およびコーティング技術により、深海作業中に遭遇する塩水や極端な圧力条件から重要な部品が保護されます。海底制御システムの統合により、遠隔地から重要機器を操作可能となり、作業員が危険な状況にさらされるリスクを低減しつつ、運用制御を維持できます。

高温・高圧用途

極端な井下条件では、深い地層でよく見られる高温高圧環境下でも信頼性高く作動可能な特殊な石油掘削装置が必要とされます。先進的な金属材料技術および工学的手法により、装置の構成部品は極限の熱的・圧力的応力下においても構造的完全性と運転性能を維持できます。特殊な冷却システムおよび熱管理技術は、電子部品などの感度の高いコンポーネントを保護し、過酷な熱環境下でも確実な動作を保証します。

高圧掘削作業では、極端な圧力差を安全に処理できるように設計された特殊な圧力制御装置および強化されたシステム部品が使用されます。高度な圧力監視システムにより、ボトムホールの状態が継続的に評価され、オペレーターは最適な掘削パラメータを維持しつつ、危険な圧力の逸脱を防止できます。特殊な掘削液および化学システムの開発は、極限条件下でのボアホールの安定性および機器保護を維持することにより、高圧作業を支援しています。

メンテナンスおよび運用最適化

予測保全戦略

効果的なメンテナンスプログラムは、油圧掘削装置の運用を成功させる上で不可欠な要素であり、運用効率と装置の寿命に直接影響します。現代の予知保全アプローチでは、高度な診断ツールや状態監視システムを活用して、装置の状態を継続的に評価し、運用に影響が出る前の段階で潜在的な故障モードを特定します。振動解析、サーモグラフィー、油分析プログラムは、装置の状態や性能傾向に関する包括的な知見を提供します。

高度なメンテナンス管理システムは、掘削装置の制御プラットフォームと統合され、包括的なメンテナンス計画およびリソース計画機能を提供します。これらのシステムは、部品の使用状況、運転時間、および性能指標を追跡することで、メンテナンス間隔の最適化と不要なサービス作業の削減を実現します。状態に基づくメンテナンスプロトコルを導入することにより、運用者は設備稼働率を最大化しつつ、メンテナンスコストや業務中断を最小限に抑えることができます。

性能の最適化と効率向上

継続的な性能最適化は、現代の石油掘削装置の運用において極めて重要な側面を占めており、運用データと設備の性能指標を体系的に分析する必要があります。高度な最適化アルゴリズムは、掘削パラメータ、設備性能、地質条件を分析し、効率の向上やコスト削減の機会を特定します。これらのシステムは、井孔の品質と設備保護を維持しつつ、貫通速度を最適化するために掘削パラメータを自動的に調整できます。

包括的な性能監視システムにより、掘削速度、設備稼働率、エネルギー消費、メンテナンス要件など、主要な運用指標が追跡されます。このデータを活用することで、オペレーターは傾向を把握し、最大の効率性と費用対効果を実現するための掘削プログラムを最適化できます。性能最適化ツールと石油掘削装置の制御システムとの統合により、安全性と品質基準を維持しつつ、リアルタイムでの調整が可能となり、運用効率が最大化されます。

環境への配慮と持続可能性

排出管理および環境保護

環境保護は掘削作業においてますます重要性を増しており、作業効率を維持しつつ環境への影響を最小限に抑える高度な石油掘削装置の開発を促進しています。現代の掘削システムには、従来の方法と比較して環境負荷を大幅に低減する、洗練された排出制御技術や廃棄物管理システムが組み込まれています。高度なろ過および処理システムにより、掘削作業がますます厳格化する環境規制に準拠することが確保されています。

持続可能な掘削作業には、資源の利用を最適化し、掘削作業全体を通じて廃棄物の発生を最小限に抑える石油掘削設備が必要です。高度なリサイクルシステムやクローズドループ型流体管理技術により、廃棄物処理の必要性を低減しつつ、運用効率を維持できます。再生可能エネルギー源の導入や省エネ設計の設備を採用することで、掘削作業による環境への影響をさらに低減し、産業界の持続可能性目標を支援します。

騒音の低減と地域社会への影響の緩和

コミュニティとの関係維持や騒音の管理は、従来の石油掘削装置の騒音レベルが周辺地域社会に影響を及ぼす可能性がある人口密集地域において、特に重要な検討事項となっています。高度な防音技術や機器設計の改良により、掘削性能と効率を維持しつつ、作業中の騒音レベルを大幅に低減することが可能になっています。特殊な囲い構造や遮音バリアは、特に配慮が必要な立地においてさらなる騒音対策を提供します。

現代の掘削装置の設計には、発生源での騒音を最小限に抑えつつ運転性能を最適化する先進的な材料や工学技術が取り入れられています。可変速度制御装置や高度なモーター技術により、作業者は感度の高い時間帯における騒音の影響を最小限に抑えるために装置の運転を調整することが可能になります。より静かな掘削技術の開発は、必要なエネルギー探査活動を実施しながら、地域社会との良好な関係を維持しようとする産業界の取り組みを支援しています。

よくある質問

特定のプロジェクト向けに石油掘削装置を選定する際に考慮すべき要因は何ですか

適切な石油掘削機器を選定するには、地質条件、掘削深度の要件、環境規制、および運転予算を慎重に検討する必要があります。地層の硬度、圧力条件、掘削目的といったプロジェクト固有の要因が、機器選定の判断に直接影響を与えます。さらに、オペレーターの経験、メンテナンス能力、現地のサポートインフラも評価し、プロジェクトの成功と長期的な運用効率を確保すべきです。

現代の安全システムはどのようにして掘削作業の安全性を高めるのか

現代の石油掘削装置には、複数層の自動安全システムが組み込まれており、運転パラメータを継続的に監視し、必要に応じて緊急手順を実行します。高度なブローアウト防止システム、ガス検知ネットワーク、自動シャットダウンプロトコルが連携して、包括的な安全環境を構築しています。これらのシステムはリアルタイム監視と予測分析を活用し、潜在的な危険が深刻な状況になる前に特定することで、作業者の安全性と環境保護を大幅に向上させます。

デジタル化は現代の掘削作業においてどのような役割を果たしているか

デジタル技術は、リアルタイム監視、予知保全、および掘削パラメータの自動最適化を可能にすることで、石油掘削装置の運用を変革しました。高度なデータ分析プラットフォームは数千の運用パラメータを継続的に処理し、オペレータに効率の向上とコスト削減に繋がる実行可能なインサイトを提供します。遠隔監視機能により、掘削場所にかかわらず専門家の相談とサポートが可能となり、掘削プロジェクト全体を通じて意思決定と運用パフォーマンスが向上します。

環境配慮は掘削装置の選定にどのように影響しますか

環境規制および持続可能性の目標は、石油掘削装置の選定と運用慣行にますます影響を与えています。現代の装置設計には、排出ガス制御技術、廃棄物削減システム、エネルギー効率の高い部品が組み込まれており、運用性能を維持しつつ環境への影響を最小限に抑えることができます。環境規制への準拠には、掘削目的と環境保護責任の両方を支援する機器技術および運用手順を注意深く選定することが求められます。