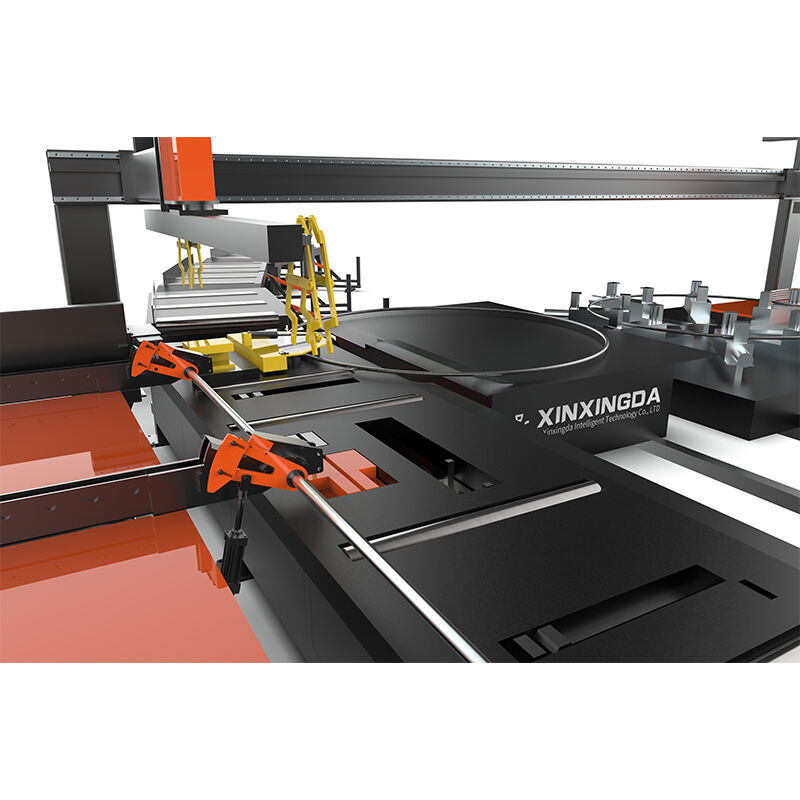

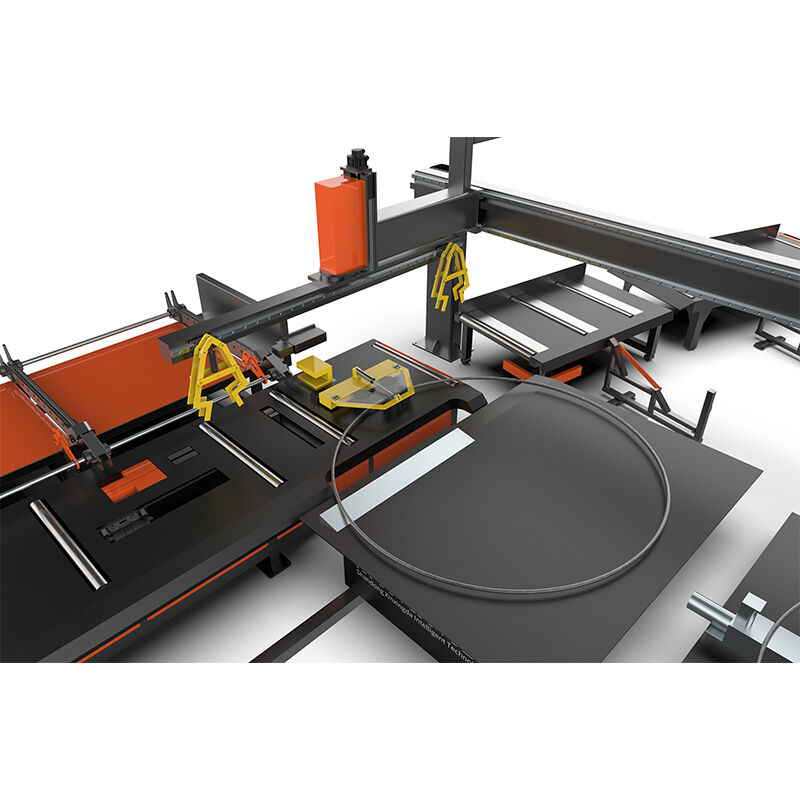

Las industrias manufactureras modernas exigen cada vez más precisión en la fabricación de metales, particularmente al crear componentes curvados y circulares. La máquina dobladora de círculos y arcos ha surgido como una herramienta esencial para transformar barras, varillas y tubos metálicos rectos en formas perfectamente curvadas, necesarias en numerosas aplicaciones industriales. Esta maquinaria sofisticada combina principios avanzados de ingeniería con precisión controlada por computadora para ofrecer resultados consistentes que cumplen con estrictas normas de calidad.

La versatilidad de estas máquinas va mucho más allá de las operaciones simples de doblado, abarcando geometrías complejas y curvas multidimensionales que serían imposibles de lograr mediante procesos manuales. Industrias que van desde la construcción y la automoción hasta la aeroespacial y la ingeniería marina dependen en gran medida de la precisión y eficiencia que ofrece la tecnología de doblado en círculos y arcos. Comprender qué aplicaciones se benefician específicamente de esta tecnología ayuda a los fabricantes a tomar decisiones informadas sobre inversiones en equipos y capacidades de producción.

Aplicaciones en Construcción e Infraestructura

Procesamiento de acero de refuerzo

La industria de la construcción representa uno de los mayores consumidores de tecnología de máquinas dobladoras de círculos y arcos, especialmente para el procesamiento de barras de refuerzo de acero. Los diseños modernos de edificios incorporan frecuentemente elementos arquitectónicos curvos, fachadas decorativas y componentes estructurales que requieren materiales de refuerzo doblados con precisión. Estas máquinas pueden manejar diversos diámetros de varillas de refuerzo manteniendo el radio exacto especificado por los ingenieros estructurales.

La construcción de estadios, puentes y edificios altos suele incluir secciones complejas de hormigón curvo que demandan patrones de refuerzo doblados a medida. El máquina de Doblado Circular y de Arco asegura que cada barra de refuerzo cumpla con las especificaciones exactas, contribuyendo a la integridad estructural y al cumplimiento de las normas de seguridad. Además, estas máquinas reducen significativamente el desperdicio de material al eliminar la necesidad de múltiples uniones y conexiones en secciones curvas.

Trabajos de metal arquitectónico

La arquitectura contemporánea enfatiza cada vez más formas fluidas y orgánicas que crean exteriores e interiores de edificios visualmente impactantes. Las máquinas dobladoras de círculos y arcos permiten a los fabricantes crear barandillas curvas, pantallas decorativas, marcos de ventanas y soportes estructurales que complementan los diseños arquitectónicos modernos. La precisión alcanzable mediante el doblado automatizado garantiza una curvatura consistente en instalaciones grandes, manteniendo la continuidad estética en todos los proyectos.

La metalistería personalizada para proyectos residenciales y comerciales de lujo requiere a menudo elementos curvos únicos que no pueden producirse utilizando técnicas de fabricación estándar. Estas máquinas ofrecen la flexibilidad necesaria para crear piezas únicas, manteniendo al mismo tiempo un acabado de alta calidad y una precisión dimensional igual a la de componentes producidos en masa. La capacidad de trabajar con diversos metales, incluidos acero inoxidable, aluminio y aleaciones especiales, hace que estas máquinas sean imprescindibles para aplicaciones arquitectónicas de alto nivel.

Fabricación de automóviles y transporte

Componentes del bastidor del vehículo

La industria automotriz depende ampliamente de la tecnología de doblado de círculos y arcos para la fabricación de bastidores de vehículos, jaulas antivuelco y componentes del chasis. Los diseños modernos de vehículos priorizan tanto la seguridad como la aerodinámica, lo que requiere estructuras curvas complejas que distribuyan eficazmente las fuerzas de impacto mientras minimizan la resistencia al aire. Las máquinas de doblado de círculos y arcos producen estos componentes críticos con la precisión necesaria para cumplir con normas estrictas de seguridad y estándares de rendimiento.

La fabricación de vehículos eléctricos ha introducido nuevos desafíos en el diseño de bastidores, ya que los requisitos de colocación de baterías y distribución de peso a menudo exigen configuraciones curvas únicas. Estas máquinas se adaptan a los diseños automotrices en evolución al ofrecer la flexibilidad necesaria para crear geometrías personalizadas manteniendo la eficiencia productiva. La repetibilidad de los procesos automatizados de doblado garantiza que cada vehículo cumpla con especificaciones idénticas, algo crítico en entornos de producción masiva.

Fabricación de Sistemas de Escape

Los sistemas de escape automotrices requieren un trazado complejo a través del chasis del vehículo, lo que exige dobleces y curvas precisas para evitar interferencias con otros componentes. Las máquinas de doblado circular y en arco producen tubos y conductos de escape con superficies internas lisas que optimizan el flujo de gases, adaptándose a restricciones espaciales reducidas. La capacidad de crear curvas compuestas en una sola operación reduce la necesidad de uniones soldadas, mejorando la durabilidad y el rendimiento del sistema.

Los sistemas de escape de alto rendimiento para vehículos de competición y alto desempeño exigen una precisión aún mayor en los ángulos y radios de curvatura para maximizar la eficiencia del flujo de escape. Estas aplicaciones especializadas se benefician de las capacidades avanzadas de programación de las máquinas modernas de doblado de círculos y arcos, que pueden almacenar múltiples secuencias de doblado y reproducirlas con precisión a nivel de micrones. La consistencia alcanzable mediante procesos automatizados garantiza que cada sistema de escape ofrezca características de rendimiento idénticas.

Industrias aeroespacial y de aviación

Fabricación de estructuras de aeronaves

Las aplicaciones aeroespaciales representan quizás los casos de uso más exigentes para la tecnología de curvado de círculos y arcos, donde las tolerancias de precisión medidas en milésimas de pulgada son requisitos estándar. Los componentes del armazón de aeronaves, incluyendo anillos de fuselaje, nervios de ala y soportes estructurales, deben mantener dimensiones exactas bajo condiciones extremas de estrés y variaciones de temperatura. Las máquinas de curvado de círculos y arcos equipadas con sistemas avanzados de control pueden alcanzar la precisión necesaria para estas aplicaciones críticas.

El énfasis de la industria aeroespacial en la reducción de peso impulsa la demanda de componentes curvados complejos que eliminan material innecesario manteniendo la integridad estructural. Estas máquinas permiten a los fabricantes crear componentes ligeros y de alta resistencia que cumplen con estrictas normas de seguridad aeronáutica. Las capacidades de trazabilidad y documentación integradas en los sistemas modernos de curvado también respaldan los extensos requisitos de control de calidad típicos de la fabricación aeroespacial.

Componentes para satélites y vehículos espaciales

La exploración espacial y la tecnología satelital requieren componentes curvados especializados que puedan soportar las condiciones extremas del espacio manteniendo una funcionalidad precisa. Las máquinas de curvado circular y en arco producen soportes para antenas, marcos para paneles solares y elementos estructurales para satélites y vehículos espaciales. La capacidad de trabajar con materiales exóticos como aleaciones de titanio y metales reforzados con compuestos hace que estas máquinas sean esenciales para aplicaciones en la industria espacial.

Los desafíos ambientales únicos de las aplicaciones espaciales exigen componentes con precisión geométrica perfecta y propiedades superiores de los materiales. La tecnología de curvado circular y en arco permite a los fabricantes crear estos componentes especializados manteniendo los estándares de limpieza y precisión requeridos para hardware espacial. La repetibilidad de los procesos automatizados garantiza que las piezas de repuesto puedan fabricarse con especificaciones idénticas cuando sean necesarias para aplicaciones críticas de misión.

Aplicaciones Marinas y Offshore

Construcción del casco de un barco

La construcción moderna de barcos depende en gran medida de elementos estructurales curvados que proporcionan resistencia y eficiencia hidrodinámica. Las máquinas de curvado circular y en arco son esenciales para crear las curvas complejas requeridas en los bastidores del casco, soportes de cubierta y estructuras de mamparos. La naturaleza corrosiva del entorno marino exige precisión en cada junta y conexión, lo que hace que la exactitud de estas máquinas sea crucial para la integridad a largo plazo de la embarcación.

Los buques marinos de gran escala requieren estructuras curvadas extensas que serían prohibitivamente costosas de fabricar utilizando métodos tradicionales. Estas máquinas permiten a los astilleros producir secciones complejas de casco de manera eficiente, manteniendo la precisión dimensional necesaria para un ensamblaje adecuado. La capacidad de manejar materiales de sección pesada, típicos en la construcción marina, hace que la tecnología de doblado circular y curvo sea indispensable para las operaciones modernas de construcción naval.

Fabricación de Plataformas Offshore

Las plataformas offshore de petróleo y gas operan en algunos de los entornos más hostiles del mundo, lo que requiere componentes estructurales capaces de soportar condiciones climáticas extremas, agua salada corrosiva y cargas mecánicas masivas. Las máquinas de doblado circular y curvo producen los refuerzos curvados, soportes para tuberías y elementos estructurales que forman la base de estas instalaciones críticas. La precisión alcanzable mediante doblado automatizado garantiza que cada componente encaje perfectamente durante las operaciones de ensamblaje offshore.

La naturaleza remota de las instalaciones offshore hace que la fiabilidad de los componentes sea absolutamente crítica, ya que las reparaciones y sustituciones son extremadamente costosas y requieren mucho tiempo. La tecnología de doblado circular y curvo contribuye a esta fiabilidad al producir componentes con propiedades del material consistentes y dimensiones precisas que eliminan puntos de fallo potenciales. Las capacidades avanzadas de programación de estas máquinas también permiten a los fabricantes crear componentes de repuesto que coincidan exactamente con las especificaciones originales cuando sea necesario un reemplazo.

Equipo e Maquinaria Industrial

Fabricación de Intercambiadores de Calor

Los intercambiadores de calor industriales requieren tuberías curvadas con precisión para maximizar la eficiencia de la transferencia de calor, al tiempo que se adaptan a espacios reducidos en los equipos. Las máquinas dobladoras de círculos y arcos producen las configuraciones complejas de serpentines necesarias para un rendimiento térmico óptimo en aplicaciones que van desde la generación de energía hasta el procesamiento químico. Las superficies internas lisas que se logran mediante procesos de doblado controlados minimizan las caídas de presión y la turbulencia, factores que pueden reducir la eficiencia de la transferencia de calor.

Los diseños personalizados de intercambiadores de calor para procesos industriales especializados suelen requerir configuraciones únicas de tubos que no pueden lograrse mediante métodos de fabricación estándar. Estas máquinas ofrecen la flexibilidad necesaria para crear diseños únicos, manteniendo al mismo tiempo la precisión requerida para una transferencia de calor eficaz. La capacidad de trabajar con diversos materiales de tubos, incluyendo acero inoxidable, cobre y aleaciones exóticas, hace que la tecnología de doblado circular y por arcos sea esencial para múltiples aplicaciones industriales.

Componentes de recipientes a presión

La fabricación de recipientes a presión requiere componentes que puedan soportar presiones internas extremas manteniendo la integridad estructural durante largos períodos de servicio. Las máquinas dobladoras circulares y curvas producen las secciones curvadas, boquillas y anillos de refuerzo que son componentes esenciales de los recipientes a presión utilizados en procesos químicos, generación de energía y otras aplicaciones industriales. La precisión alcanzable mediante el plegado automatizado ayuda a eliminar concentraciones de tensión que podrían provocar fallos prematuros.

Los requisitos regulatorios que rigen la construcción de recipientes a presión exigen una documentación extensa y un control de calidad riguroso durante todo el proceso de fabricación. Las máquinas modernas de doblado circular y curvo proporcionan la trazabilidad y repetibilidad necesarias para cumplir con estos requisitos estrictos, al tiempo que mantienen la eficiencia en la producción. La capacidad de crear geometrías complejas en una sola operación reduce la cantidad de soldaduras y uniones necesarias, mejorando así la fiabilidad general y la vida útil del recipiente.

Preguntas frecuentes

¿Qué materiales pueden procesar eficazmente las máquinas de doblado circular y curvo?

Las máquinas dobladoras de círculos y arcos pueden procesar una amplia gama de materiales, incluyendo acero al carbono, acero inoxidable, aluminio, cobre, titanio y diversas aleaciones especiales. Las capacidades específicas de material dependen de la potencia de la máquina, la configuración de las herramientas y el nivel de sofisticación del sistema de control. La mayoría de las máquinas modernas pueden manejar espesores de material desde tubos de pared delgada hasta secciones estructurales pesadas, y algunas unidades especializadas son capaces de doblar materiales de hasta varias pulgadas de diámetro.

¿Cómo mantienen estas máquinas la precisión en diferentes radios de doblez?

Las máquinas avanzadas de doblado de círculos y arcos utilizan sistemas de posicionamiento controlados por servomecanismos y algoritmos de software sofisticados para mantener la precisión en distintos radios de doblado. Las máquinas compensan el rebote del material, los efectos de endurecimiento por deformación y la expansión térmica mediante sistemas de monitoreo y ajuste en tiempo real. Codificadores de alta precisión y sensores de retroalimentación monitorean continuamente los ángulos y radios de doblado, realizando correcciones automáticas para garantizar que las dimensiones finales cumplan con las tolerancias especificadas.

¿Cuáles son las tasas de producción típicas para las operaciones de doblado de círculos y arcos?

Las tasas de producción varían significativamente según el tipo de material, la complejidad del doblez y los niveles de precisión requeridos. Doblez circulares simples en materiales estándar a menudo pueden completarse en menos de un minuto, mientras que curvas complejas con múltiples radios pueden requerir varios minutos por pieza. Los sistemas automatizados de carga y descarga pueden mejorar significativamente la eficiencia general de producción, con algunas instalaciones logrando tiempos de ciclo inferiores a 30 segundos para operaciones repetitivas.

¿Cómo programan los operadores secuencias complejas de dobleces en estas máquinas?

Las máquinas modernas de doblado de círculos y arcos cuentan con interfaces de programación fáciles de usar que permiten a los operadores introducir secuencias de doblado mediante controles táctiles o integración con diseño asistido por ordenador. Muchos sistemas admiten programación paramétrica, en la que los operadores pueden especificar requisitos geométricos y la máquina calcula automáticamente las secuencias de doblado necesarias. Las máquinas avanzadas también pueden incluir capacidades de simulación que permiten a los operadores visualizar el proceso de doblado antes de que comience la producción real.

Tabla de Contenido

- Aplicaciones en Construcción e Infraestructura

- Fabricación de automóviles y transporte

- Industrias aeroespacial y de aviación

- Aplicaciones Marinas y Offshore

- Equipo e Maquinaria Industrial

-

Preguntas frecuentes

- ¿Qué materiales pueden procesar eficazmente las máquinas de doblado circular y curvo?

- ¿Cómo mantienen estas máquinas la precisión en diferentes radios de doblez?

- ¿Cuáles son las tasas de producción típicas para las operaciones de doblado de círculos y arcos?

- ¿Cómo programan los operadores secuencias complejas de dobleces en estas máquinas?