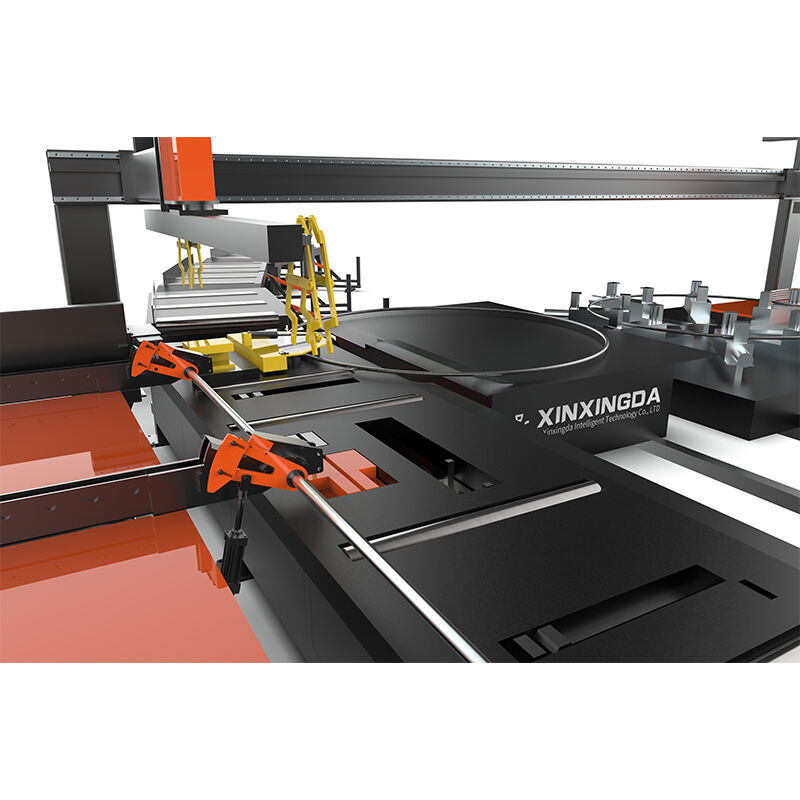

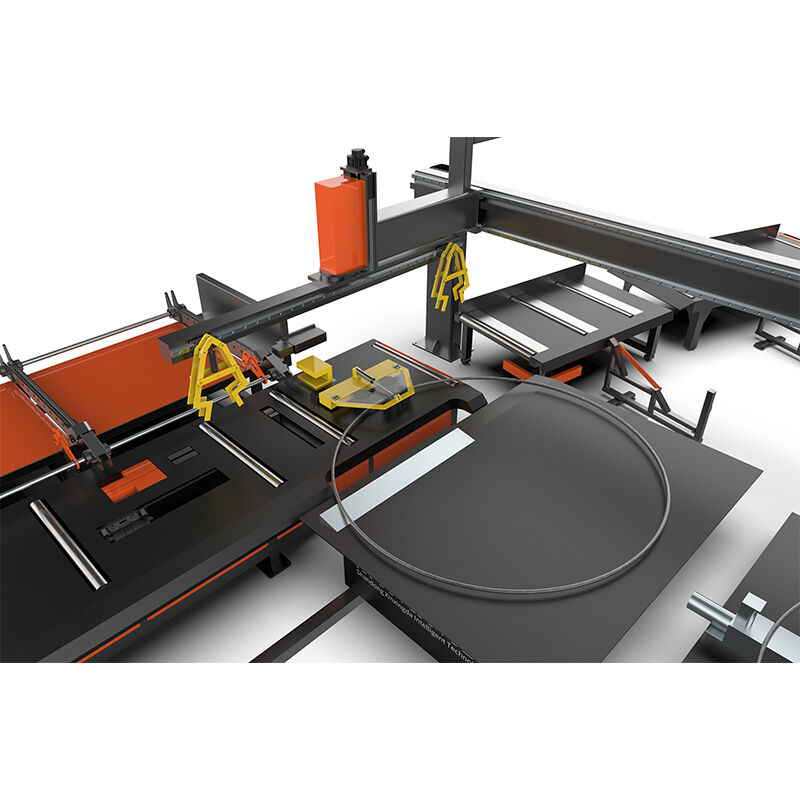

Les industries de fabrication moderne exigent de plus en plus de précision dans la fabrication métallique, notamment lors de la création de composants courbes et circulaires. La machine de cintrage circulaire et en arc s'est imposée comme un outil essentiel pour transformer des barres, des tiges et des tubes métalliques droits en formes parfaitement courbes, nécessaires dans de nombreuses applications industrielles. Cette technologie sophistiquée allie des principes d'ingénierie avancés à une précision contrôlée par ordinateur pour offrir des résultats constants, conformes aux normes de qualité les plus strictes.

La polyvalence de ces machines va bien au-delà des opérations simples de cintrage, incluant des géométries complexes et des courbes multidimensionnelles impossibles à réaliser par des procédés manuels. Des secteurs allant de la construction et de l'automobile à l'aérospatiale et au génie maritime dépendent fortement de la précision et de l'efficacité offertes par la technologie de cintrage en cercle et en arc. Comprendre quelles applications bénéficient spécifiquement de cette technologie aide les fabricants à prendre des décisions éclairées concernant leurs investissements en équipements et leurs capacités de production.

Applications dans la construction et les infrastructures

Traitement de l'acier d'armature

Le secteur de la construction représente l'un des plus grands consommateurs de machines à cintrer les cercles et arcs, notamment pour le traitement des barres d'armature. Les conceptions modernes de bâtiments intègrent fréquemment des éléments architecturaux courbes, des façades décoratives et des composants structurels nécessitant des matériaux d'armature précisément cintrés. Ces machines peuvent traiter divers diamètres de barres d'armature tout en respectant exactement les rayons spécifiés par les ingénieurs structurels.

La construction de stades, la réalisation de ponts et les projets de gratte-ciels comportent souvent des sections complexes en béton courbé exigeant des profilés d'armature sur mesure. Le machine de pliage circulaire et angulaire garantit que chaque barre d'armature respecte les spécifications exactes, contribuant ainsi à l'intégrité structurelle et à la conformité aux normes de sécurité. En outre, ces machines réduisent considérablement les déchets de matériaux en éliminant le besoin de multiples jonctions et raccords dans les sections courbes.

Métallerie architecturale

L'architecture contemporaine met de plus en plus l'accent sur des formes fluides et organiques qui créent des extérieurs et des intérieurs de bâtiments visuellement saisissants. Les machines de cintrage de cercles et d'arcs permettent aux fabricants de réaliser des garde-corps courbés, des écrans décoratifs, des cadres de fenêtres et des supports structurels qui s'harmonisent avec les designs architecturaux modernes. La précision offerte par le cintrage automatisé garantit une courbure uniforme sur de grandes installations, assurant une continuité esthétique tout au long de chaque projet.

Les ouvrages métalliques sur mesure pour les projets résidentiels et commerciaux de luxe nécessitent souvent des éléments courbes uniques qui ne peuvent être réalisés à l'aide de techniques de fabrication standard. Ces machines offrent la flexibilité nécessaire pour créer des pièces uniques tout en conservant la même finition haut de gamme et la même précision dimensionnelle que les composants produits en série. La possibilité de travailler avec divers métaux, notamment l'acier inoxydable, l'aluminium et les alliages spéciaux, rend ces machines indispensables pour les applications architecturales haut de gamme.

Industrie automobile et fabrication de transports

Composants du châssis du véhicule

L'industrie automobile utilise largement la technologie de cintrage circulaire et en arc pour la fabrication des châssis, des barres de sécurité et des composants de structure. Les conceptions modernes de véhicules privilégient à la fois la sécurité et l'aérodynamisme, nécessitant des structures courbes complexes capables de répartir efficacement les forces d'impact tout en minimisant la résistance de l'air. Les machines de cintrage circulaire et en arc produisent ces composants essentiels avec la précision requise pour respecter les normes strictes de sécurité et de performance.

La fabrication de véhicules électriques a introduit de nouveaux défis en matière de conception de châssis, car le placement des batteries et les exigences en matière de répartition du poids nécessitent souvent des configurations courbes uniques. Ces machines s'adaptent aux conceptions automobiles en évolution en offrant la flexibilité nécessaire pour créer des géométries personnalisées tout en maintenant une efficacité de production élevée. La répétabilité des processus de cintrage automatisés garantit que chaque véhicule répond aux mêmes spécifications, ce qui est essentiel dans les environnements de production de masse.

Fabrication des systèmes d'échappement

Les systèmes d'échappement automobiles nécessitent un cheminement complexe sous les véhicules, ce qui exige des coudes et des courbures précises afin d'éviter tout interférence avec d'autres composants. Les machines de cintrage circulaire et arc produisent des tubes et tuyaux d'échappement dotés de surfaces internes lisses qui optimisent l'écoulement des gaz tout en s'insérant dans des espaces restreints. La capacité de réaliser des courbes composées en une seule opération réduit le besoin d'assemblages soudés, améliorant ainsi la durabilité et les performances du système.

Les systèmes d'échappement haute performance pour véhicules de course et à hautes performances exigent une précision encore plus grande dans les angles et les rayons de cintrage afin d'optimiser l'efficacité du flux d'échappement. Ces applications spécialisées profitent des fonctionnalités avancées de programmation des machines modernes de cintrage de cercles et d'arcs, capables de mémoriser plusieurs séquences de cintrage et de les reproduire avec une précision au micron près. La régularité obtenue grâce aux procédés automatisés garantit que chaque système d'échappement offre des caractéristiques de performance identiques.

Industries aérospatiales et aéronautiques

Fabrication de structures d'aéronefs

Les applications aérospatiales représentent sans doute les cas d'utilisation les plus exigeants pour la technologie de cintrage de cercles et d'arcs, où des tolérances de précision mesurées en millièmes de pouce sont des exigences standard. Les composants de structure d'aéronef, tels que les anneaux de fuselage, les nervures d'aile et les supports structurels, doivent conserver des dimensions exactes sous des contraintes extrêmes et des variations de température. Les machines de cintrage de cercles et d'arcs équipées de systèmes de commande avancés peuvent atteindre la précision nécessaire à ces applications critiques.

L'accent mis par l'industrie aérospatiale sur la réduction du poids stimule la demande de composants courbes complexes qui éliminent les matériaux superflus tout en maintenant l'intégrité structurelle. Ces machines permettent aux fabricants de créer des composants légers et à haute résistance, conformes aux normes strictes de sécurité aérienne. Les fonctionnalités de traçabilité et de documentation intégrées aux systèmes modernes de cintrage soutiennent également les exigences rigoureuses de contrôle qualité typiques de la fabrication aérospatiale.

Composants pour satellites et véhicules spatiaux

L'exploration spatiale et la technologie des satellites exigent des composants courbés spécialisés capables de résister aux conditions extrêmes de l'espace tout en conservant une fonctionnalité précise. Les machines de cintrage circulaire et arc produisent des supports d'antenne, des cadres de panneaux solaires et des éléments structurels pour satellites et véhicules spatiaux. La capacité à travailler avec des matériaux exotiques tels que les alliages de titane et les métaux renforcés de composites rend ces machines essentielles pour les applications industrielles spatiales.

Les défis environnementaux uniques des applications spatiales exigent des composants présentant une précision géométrique parfaite et des propriétés matérielles supérieures. La technologie de cintrage de cercles et d'arcs permet aux fabricants de créer ces composants spécialisés tout en respectant les normes de propreté et de précision requises pour les équipements spatiaux. La répétabilité des procédés automatisés garantit que les pièces de rechange peuvent être fabriquées selon des spécifications identiques lorsque cela est nécessaire pour des applications critiques en mission.

Applications marines et offshore

Construction de la coque d'un navire

La construction navale moderne repose fortement sur des éléments structurels courbés qui assurent à la fois résistance et efficacité hydrodynamique. Les machines de cintrage de cercles et d'arcs sont essentielles pour réaliser les courbes complexes nécessaires aux cadres de coque, aux supports de pont et aux structures d'étanchéité. La nature corrosive de l'environnement marin exige une précision absolue dans chaque joint et connexion, ce qui rend la précision de ces machines cruciale pour l'intégrité à long terme des navires.

Les grands navires maritimes nécessitent des structures courbes étendues dont la fabrication serait prohibitivement coûteuse avec les méthodes traditionnelles. Ces machines permettent aux chantiers navals de produire efficacement des sections complexes de coque tout en conservant la précision dimensionnelle nécessaire à un assemblage correct. La capacité de manipuler des matériaux à section lourde, typiques de la construction navale, rend la technologie de cintrage en cercle et en arc indispensable aux opérations modernes de construction navale.

Fabrication de plates-formes offshore

Les plates-formes offshore de production de pétrole et de gaz opèrent dans certains des environnements les plus hostiles au monde, nécessitant des composants structurels capables de résister aux conditions météorologiques extrêmes, à l'eau salée corrosive et à de lourdes charges mécaniques. Les machines de cintrage en cercle et en arc produisent les entretoises courbes, les supports de tuyauterie et les éléments structurels qui forment la colonne vertébrale de ces installations critiques. La précision atteinte grâce au cintrage automatisé garantit que chaque composant s'ajuste parfaitement lors des opérations d'assemblage en mer.

Le caractère éloigné des installations offshore rend la fiabilité des composants absolument critique, car les réparations et remplacements sont extrêmement coûteux et longs. La technologie de cintrage en cercle et en arc contribue à cette fiabilité en produisant des composants aux propriétés matérielles constantes et aux dimensions précises, éliminant ainsi les points de défaillance potentiels. Les capacités avancées de programmation de ces machines permettent également aux fabricants de créer des composants de rechange correspondant exactement aux spécifications d'origine lorsque le remplacement devient nécessaire.

Équipements et machines industriels

Fabrication d'échangeurs de chaleur

Les échangeurs de chaleur industriels nécessitent des tubes précisément courbés afin d'optimiser l'efficacité du transfert thermique tout en s'intégrant dans des équipements compacts. Les machines de cintrage circulaire et angulaire produisent les configurations complexes de serpentins indispensables à une performance thermique optimale, dans des applications allant de la production d'énergie au traitement chimique. Les surfaces internes lisses obtenues grâce à des procédés de cintrage maîtrisés minimisent les pertes de pression et les turbulences pouvant réduire l'efficacité du transfert thermique.

Les conceptions personnalisées d'échangeurs de chaleur pour des procédés industriels spécialisés exigent souvent des configurations de tubes uniques, impossibles à réaliser avec des méthodes de fabrication standard. Ces machines offrent la flexibilité nécessaire pour créer des modèles sur mesure tout en conservant la précision requise pour un transfert thermique efficace. La capacité de travailler avec divers matériaux de tubes, notamment l'acier inoxydable, le cuivre et les alliages exotiques, fait du cintrage circulaire et angulaire une technologie essentielle pour de nombreuses applications industrielles.

Composants de récipients sous pression

La fabrication de récipients sous pression exige des composants capables de résister à des pressions internes extrêmes tout en maintenant leur intégrité structurelle pendant des durées prolongées d'utilisation. Les machines de cintrage circulaire et angulaire produisent les sections courbes, les buses et les anneaux de renfort qui constituent des éléments essentiels des récipients sous pression utilisés dans le traitement chimique, la production d'énergie et d'autres applications industrielles. La précision obtenue grâce au cintrage automatisé permet d'éliminer les concentrations de contraintes pouvant entraîner une défaillance prématurée.

Les exigences réglementaires régissant la construction des équipements sous pression exigent une documentation exhaustive et un contrôle qualité tout au long du processus de fabrication. Les machines modernes de cintrage de cercles et d'arcs offrent la traçabilité et la reproductibilité nécessaires pour répondre à ces exigences strictes tout en maintenant une efficacité de production élevée. La capacité de créer des géométries complexes en une seule opération réduit le nombre de soudures et d'assemblages requis, améliorant ainsi la fiabilité globale et la durée de service de l'équipement.

FAQ

Quels matériaux les machines de cintrage de cercles et d'arcs peuvent-elles traiter efficacement

Les machines de cintrage circulaire et en arc peuvent traiter une grande variété de matériaux, notamment l'acier au carbone, l'acier inoxydable, l'aluminium, le cuivre, le titane et divers alliages spéciaux. Les capacités spécifiques en matière de matériaux dépendent de la puissance nominale de la machine, de la configuration des outils et du niveau de sophistication du système de commande. La plupart des machines modernes peuvent manipuler des épaisseurs de matériaux allant des tubes à paroi mince à des profilés structurels lourds, certaines unités spécialisées étant capables de cintrer des matériaux ayant un diamètre de plusieurs pouces.

Comment ces machines maintiennent-elles la précision sur différents rayons de courbure

Les machines avancées de cintrage de cercles et d'arcs utilisent des systèmes de positionnement commandés par servomoteurs et des algorithmes logiciels sophistiqués pour maintenir la précision sur des rayons de courbure variables. Ces machines compensent le ressaut élastique du matériau, les effets d'écrouissage et la dilatation thermique grâce à des systèmes de surveillance et de réglage en temps réel. Des codeurs haute précision et des capteurs de retour surveillent continuellement les angles et les rayons de courbure, effectuant des corrections automatiques afin que les dimensions finales respectent les tolérances spécifiées.

Quels sont les taux de production typiques pour les opérations de cintrage de cercles et d'arcs

Les taux de production varient considérablement selon le type de matériau, la complexité des pliages et les niveaux de précision requis. Des pliages circulaires simples sur des matériaux standards peuvent souvent être réalisés en moins d'une minute, tandis que des courbes complexes à rayons multiples peuvent nécessiter plusieurs minutes par pièce. Les systèmes automatisés de chargement et de déchargement peuvent améliorer significativement l'efficacité globale de production, certaines installations atteignant des temps de cycle inférieurs à 30 secondes pour des opérations répétitives.

Comment les opérateurs programment-ils des séquences de pliage complexes dans ces machines

Les machines modernes de cintrage en cercle et en arc sont dotées d'interfaces de programmation conviviales qui permettent aux opérateurs de saisir les séquences de cintrage via des commandes tactiles ou une intégration à la conception assistée par ordinateur. De nombreux systèmes prennent en charge la programmation paramétrique, dans laquelle les opérateurs peuvent spécifier les exigences géométriques et la machine calcule automatiquement les séquences de cintrage nécessaires. Les machines avancées peuvent également inclure des fonctionnalités de simulation qui permettent aux opérateurs de visualiser le processus de cintrage avant le début de la production réelle.

Table des Matières

- Applications dans la construction et les infrastructures

- Industrie automobile et fabrication de transports

- Industries aérospatiales et aéronautiques

- Applications marines et offshore

- Équipements et machines industriels

-

FAQ

- Quels matériaux les machines de cintrage de cercles et d'arcs peuvent-elles traiter efficacement

- Comment ces machines maintiennent-elles la précision sur différents rayons de courbure

- Quels sont les taux de production typiques pour les opérations de cintrage de cercles et d'arcs

- Comment les opérateurs programment-ils des séquences de pliage complexes dans ces machines