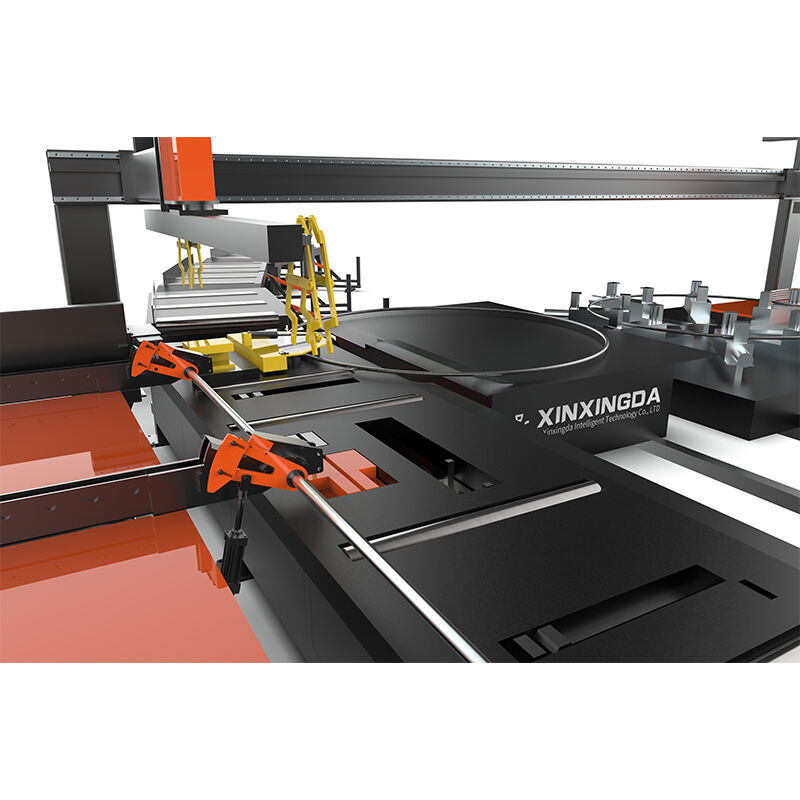

جدید تیاری صنعتیں دھات کی تیاری میں درستگی کی بڑھتی ہوئی طلب رکھتی ہیں، خاص طور پر جب خم دار اور گول اجزاء بنائے جا رہے ہوں۔ سیدھی دھات کی سلاخوں، چھڑیوں اور ٹیوبوں کو متعدد صنعتی اطلاقات کے لیے درکار بالکل خم دار شکلوں میں تبدیل کرنے کے لیے سرکل اور آرک بینڈنگ مشین ایک ضروری اوزار کے طور پر ابھری ہے۔ یہ پیچیدہ مشینری جدید انجینئرنگ کے اصولوں کو کمپیوٹر کنٹرول شدہ درستگی کے ساتھ جوڑتی ہے تاکہ مستقل نتائج فراہم کیے جا سکیں جو سخت معیار کے معیارات پر پورا اترتے ہوں۔

ان مشینوں کی ورسٹیلٹی صرف سادہ موڑنے کے آپریشنز تک محدود نہیں ہے، بلکہ پیچیدہ جیومیٹریز اور کثیر البعدی خم جیسی شکلیں بھی شامل ہیں جو دستی عمل سے حاصل کرنا ناممکن ہوتا۔ تعمیرات، خودکار، فضائی سفر اور بحری انجینئرنگ جیسی صنعتیں ان درستگی اور کارکردگی پر بہت زیادہ انحصار کرتی ہیں جو سرکل اور قوسی موڑنے کی ٹیکنالوجی فراہم کرتی ہے۔ اس ٹیکنالوجی سے خاص طور پر مستفید ہونے والی درخواستوں کو سمجھنا پروڈیوسرز کو سامان کے سرمایہ کاری اور پیداواری صلاحیتوں کے بارے میں باخبر فیصلے کرنے میں مدد دیتا ہے۔

تعمیرات اور بنیادی ڈھانچے کے استعمالات

فولاد کی مضبوطی کی پروسیسنگ

تعمیراتی صنعت سرکل اور آرک بینڈنگ مشین ٹیکنالوجی کے سب سے بڑے صارفین میں سے ایک ہے، خاص طور پر ری انفورسمنٹ سٹیل بارز کی پروسیسنگ کے لیے۔ جدید عمارت کے ڈیزائن اکثر منحنی معماری عناصر، سجاوٹی واجہات اور ساختی اجزاء پر مشتمل ہوتے ہیں جن میں بالکل موڑے ہوئے ری انفورسمنٹ مواد کی ضرورت ہوتی ہے۔ یہ مشینیں مختلف ری بار قطر کو سنبھال سکتی ہیں جبکہ ساختی انجینئرز کے ذریعہ درکار بالکل ردیوس کی تفصیلات برقرار رکھتی ہی ہیں۔

اسٹیڈیم تعمیر، پل کی تعمیر، اور ہائی رائز ترقیاں اکثر پیچیدہ منحنی کانکریٹ حصوں پر مشتمل ہوتی ہیں جن میں کسٹم موڑے ہوئے ری انفورسمنٹ نمونوں کی ضرورت ہوتی ہے۔ سرکل اور آرک بینڈنگ مشین یقینی بناتا ہے کہ ہر ری انفورسمنٹ بار بالکل ویسی ہی ہو جیسی تفصیلات مطلوب ہیں، جس سے ساختی یکسریت اور حفاظتی مطابقت میں حصہ ڈالتا ہے۔ اس کے علاوہ، یہ مشینیں منحنی حصوں میں متعدد جوڑوں اور کنکشنز کی ضرورت ختم کر کے مواد کے ضیاع کو نمایاں حد تک کم کرتی ہیں۔

آرکیٹیکچرل میٹل ورک

عصری تعمیرات میں بہتے ہوئے، جاندار اشکال پر زور دیا جا رہا ہے جو عمارتوں کے خارجی اور داخلی حصوں کو نمایاں بصری شکل فراہم کرتے ہیں۔ حلقہ اور قوس موڑنے والی مشینیں تعمیر کنندگان کو موڑدار ہینڈ ریلز، سجاوٹی اسکرینز، کھڑکیوں کے فریم، اور ڈھانچے کے سہارے بنانے کی اجازت دیتی ہیں جو عصری تعمیراتی ڈیزائن کے مطابق ہوتے ہیں۔ خودکار موڑنے کے ذریعے حاصل کی جانے والی درستگی بڑے پیمانے پر تنصیب کے دوران مستقل انحنا کو یقینی بناتی ہے، جس سے منصوبے کے تمام حصوں میں خوبصورتی کی برقراری ہوتی ہے۔

شان و شوکت والے رہائشی اور تجارتی منصوبوں کے لیے کسٹم دھاتی کام میں اکثر انوکھے موڑدار عناصر کی ضرورت ہوتی ہے جو معیاری تعمیراتی طریقوں سے تیار نہیں کیے جا سکتے۔ یہ مشینیں منفرد ٹکڑوں کو بنانے کی لچک فراہم کرتی ہیں جبکہ بڑے پیمانے پر تیار شدہ اجزاء کے برابر معیاری ختم اور ابعادی درستگی برقرار رکھتی ہیں۔ ستیل، ایلومینیم اور خاص مساوی دھاتوں سمیت مختلف دھاتوں کے ساتھ کام کرنے کی صلاحیت ان مشینوں کو اعلیٰ درجے کی تعمیراتی درخواستوں کے لیے ناقابل تبدیل بناتی ہے۔

خودکار اور نقل و حمل کی تیاری

گاڑی کے فریم کے اجزاء

خودکار صنعت گاڑیوں کے فریم، رول کیج، اور شاسی کے اجزاء کی تیاری کے لیے سرکل اور آرک بینڈنگ ٹیکنالوجی پر وسیع پیمانے پر انحصار کرتی ہے۔ جدید گاڑیوں کے ڈیزائن حفاظت اور ایروبیٹکس دونوں کو ترجیح دیتے ہیں، جس کی وجہ سے پیچیدہ خم دار ساخت کی ضرورت ہوتی ہے جو اثر کی طاقت کو مؤثر طریقے سے تقسیم کرتی ہے اور ہوا کے مقابلے کو کم سے کم کرتی ہے۔ سرکل اور آرک بینڈنگ مشینیں ان اہم اجزاء کو اس درستگی کے ساتھ تیار کرتی ہیں جو سخت حفاظتی اصولوں اور کارکردگی کے معیارات کو پورا کرنے کے لیے ضروری ہوتی ہے۔

برقی گاڑیوں کی تیاری نے فریم کے ڈیزائن میں نئی چیلنجز پیدا کی ہیں، کیونکہ بیٹری کی جگہ اور وزن کی تقسیم کی ضروریات اکثر منفرد خم دار تشکیلات کو ضروری بناتی ہی ہیں۔ یہ مشینیں متحرک خودکار موڑنے کے عمل کی دہرائش کے ذریعے ہر گاڑی کو ایک جیسی تفصیلات پر پورا اترنے کو یقینی بناتے ہوئے، پیداواری کارکردگی برقرار رکھتے ہوئے، مصنوعی ڈیزائن میں تبدیلیوں کے مطابق ڈھل جاتی ہیں۔

ایگزاسٹ سسٹم کی تیاری

خودکار گاڑیوں کے ایگزاسٹ سسٹم کو گاڑی کے نیچے والے حصے میں پیچیدہ راستے کی ضرورت ہوتی ہے، جس کے لیے دوسرے اجزاء سے ٹکراؤ سے بچنے کے لیے درست موڑ اور خم کی ضرورت ہوتی ہے۔ حلقہ اور قوسی موڑنے والی مشینیں ایسی ایگزاسٹ ٹیوب اور پائپ تیار کرتی ہیں جن کے اندر کے سطح ہموار ہوتی ہے، جو تنگ جگہ کی حدود کے اندر فٹ ہوتے ہوئے گیس کے بہاؤ کو بہتر بناتی ہے۔ ایک ہی آپریشن میں مرکب خم تخلیق کرنے کی صلاحیت جوڑوں کی ضرورت کو کم کرتی ہے، جس سے نظام کی پائیداری اور کارکردگی میں بہتری آتی ہے۔

ریسنگ اور ہائی پرفارمنس گاڑیوں کے لیے پرفارمنس ایگزاسٹ سسٹمز کو نکاسی کے بہاؤ کی کارکردگی کو زیادہ سے زیادہ بنانے کے لیے موڑ کے زاویوں اور ردیوس میں مزید زیادہ درستگی کی ضرورت ہوتی ہے۔ ان مخصوص درخواستوں کو جدید سرکل اور قوس موڑنے والی مشینوں کی ترقی یافتہ پروگرامنگ صلاحیتوں سے فائدہ ہوتا ہے، جو متعدد موڑ ترتیب کو محفوظ کر سکتی ہیں اور مائیکرون کی سطح پر درستگی کے ساتھ انہیں دوبارہ تشکیل دے سکتی ہیں۔ خودکار عمل کے ذریعے حاصل کی جانے والی یکساں کارکردگی کی ضمانت دیتا ہے کہ ہر ایگزاسٹ سسٹم ایک جیسی کارکردگی کی خصوصیات فراہم کرے۔

فضائی کاروبار اور ہوائی بازی کی صنعتیں

ہوائی جہاز فریم کی تیاری

ہوائی کھیتوں کے اطلاقات شاید دائرہ اور قوسی خم کی ٹیکنالوجی کے لیے سب سے زیادہ مطالبہ کرنے والے استعمال کے معاملات کی نمائندگی کرتے ہیں، جہاں ہزارویں انچ کے حساب سے ماپی جانے والی درستگی کی حدود معیاری ضروریات ہوتی ہیں۔ جن میں ہوائی جہاز کے فریم کے اجزاء، بشمول فیوزلیج رنگز، ونگ رائبس، اور ساختی سہارے شامل ہیں، شدید دباؤ اور درجہ حرارت کی تبدیلی کے تحت بھی بالکل درست ابعاد برقرار رکھنے ہوتے ہیں۔ جدید کنٹرول سسٹمز سے لیس دائرہ اور قوسی خم کرنے والی مشینیں ان اہم اطلاقات کے لیے ضروری درستگی حاصل کرنے کے قابل ہوتی ہیں۔

ہوائی کھیت کی صنعت کا وزن کم کرنے پر زور پیچیدہ خم دار اجزاء کی مانگ کو بڑھاتا ہے جو ساختی یکجہتی برقرار رکھتے ہوئے غیر ضروری مواد کو ختم کر دیتے ہیں۔ یہ مشینیں پیکیج تیار کنندگان کو ہلکے، مضبوط اجزاء بنانے کی اجازت دیتی ہیں جو سخت ہوائی سفر کے حفاظتی معیارات پر پورا اترتے ہیں۔ جدید خم کرنے والے سسٹمز میں شامل ٹریس ایبلٹی اور دستاویزات کی صلاحیتیں ہوائی کھیت کی تیاری کی قسم کے وسیع معیاری کنٹرول کی ضروریات کی بھی حمایت کرتی ہیں۔

سیٹلائٹ اور خلا کے رسد کے اجزا

فضائی تحقیق اور سیٹلائٹ ٹیکنالوجی مخصوص خم دار اجزاء کی ضرورت ہوتی ہے جو خلا کے شدید حالات کو برداشت کر سکیں اور درست فنکشن کو برقرار رکھیں۔ حلقہ اور قوسی خم بندی مشینیں سیٹلائٹس اور خلائی گاڑیوں کے لیے اینٹینا سپورٹس، سورج پینل فریمز، اور ساختی عناصر تیار کرتی ہیں۔ ٹائٹینیم الائنز اور مرکب مضبوط دھاتوں جیسے غیر معمولی مواد کے ساتھ کام کرنے کی صلاحیت ان مشینوں کو خلائی صنعت کے درخواستوں کے لیے ناگزیر بناتی ہے۔

خانے کے اطلاقات کے منفرد ماحولیاتی چیلنجز ایسے اجزاء کی ضرورت ہوتی ہے جن میں مکمل جیومیٹریک درستگی اور بہترین مواد کی خصوصیات ہوں۔ حلقہ اور قوسی خم کی ٹیکنالوجی پروڈیوسرز کو ان مخصوص اجزاء کو تیار کرنے کی اجازت دیتی ہے جبکہ خانے کے معیار کے سامان کے لیے درکار صفائی اور درستگی کے معیارات برقرار رکھتی ہے۔ خودکار عمل کی دہرائی کی وجہ سے مشن کے لیے انتہائی اہم اطلاقات میں جب بھی ضرورت ہو، تبدیلی کے پرزے ایک جیسی تفصیلات کے مطابق تیار کیے جا سکتے ہیں۔

بحری اور آف شور اطلاقات

جہاز کے ڈھانچے کی تعمیر

جدید جہاز سازی کو ان موڑ دار ساختی عناصر پر شدید انحصار ہوتا ہے جو طاقت اور ہائیڈرودینامک کارکردگی دونوں فراہم کرتے ہیں۔ جہاز کے ڈھانچے کے فریم، ڈیک کے سہاروں اور بَلک ہیڈ ساختوں میں درکار پیچیدہ موڑ پیدا کرنے کے لیے حلقہ اور قوسی خم مشینیں ناگزیر ہیں۔ سمندری ماحول کی کھانے والی فطرت ہر جوڑ اور کنکشن میں درستگی کی متقاضی ہوتی ہے، جس کی وجہ سے جہاز کی طویل مدتی سالمیت کے لیے ان مشینوں کی درستگی انتہائی اہم ہوتی ہے۔

بڑے پیمانے پر سمندری جہازوں کو وسیع خم دار ڈھانچے کی ضرورت ہوتی ہے جس کی روایتی طریقوں سے تیاری انتہائی مہنگی پڑتی ہے۔ یہ مشینیں جہاز سازی کے شعبوں کو پیچیدہ ہل سیکشنز کو موثر انداز میں تیار کرنے کی اجازت دیتی ہیں جبکہ اسمبلی کے لیے ضروری سائز کی درستگی برقرار رکھتی ہیں۔ سمندری تعمیرات میں عام طور پر استعمال ہونے والی بھاری سیکشن مواد کو سنبھالنے کی صلاحیت سے یہ دائرہ اور قوس خم کرنے کی ٹیکنالوجی جدید جہاز سازی کے آپریشنز کے لیے ناقابلِ فراموش بناتی ہے۔

آف شور پلیٹ فارم کی تیاری

آف شور تیل اور گیس کے پلیٹ فارم دنیا کے سب سے سخت ماحول میں کام کرتے ہیں، جس کی وجہ سے ساختی اجزاء کی ضرورت ہوتی ہے جو شدید موسم، کھاتی ہوئی نمکین پانی اور بھاری میکانیکی بوجھ کو برداشت کر سکیں۔ دائرہ اور قوس خم کرنے والی مشینیں وہ خم دار تقویت، پائپنگ سپورٹس اور ساختی عناصر تیار کرتی ہیں جو ان اہم تنصیبات کی ریڑھ کی ہڈی بناتے ہیں۔ خودکار خم کرنے کے ذریعے حاصل کردہ درستگی یقینی بناتی ہے کہ آف شور اسمبلی کے دوران ہر جزو بالکل صحیح فٹ ہو۔

آف شور انسٹالیشنز کی دور دراز نوعیت کی وجہ سے اجزاء کی قابل اعتمادی بے حد ضروری ہوتی ہے، کیونکہ مرمت اور تبدیلیاں نہایت مہنگی اور وقت طلب ہوتی ہیں۔ حلقہ اور قوس موڑنے کی ٹیکنالوجی اس قابل اعتمادی میں اس طرح حصہ ڈالتی ہے کہ وہ اجزا کو مستقل مواد کی خصوصیات اور درست ابعاد کے ساتھ تیار کرتی ہے جو ممکنہ ناکامی کے نقاط کو ختم کر دیتی ہیں۔ ان مشینوں کی جدید پروگرامنگ صلاحیتوں کی بدولت صنعت کاروں کو یہ موقع ملتا ہے کہ وہ ایسے اسپیئر اجزاء تیار کر سکیں جو تبدیلی کی صورت میں اصل تفصیلات سے بالکل مطابقت رکھتے ہوں۔

صنعتی سامان اور مشینری

حرارتی مبادلہ کار کی تیاری

صنعتی حرارتی مبادلے کے لئے زیادہ سے زیادہ حرارت منتقلی کی کارکردگی کو یقینی بنانے کے لیے بالکل منحنی نلیوں کی ضرورت ہوتی ہے جبکہ وہ محدود مشینری کے خانوں میں فٹ بھی ہو سکیں۔ حلقہ اور قوسی موڑنے والی مشینیں ان پیچیدہ کوائل ترتیبات کو تیار کرتی ہیں جو بجلی پیداوار سے لے کر کیمیائی پروسیسنگ تک مختلف استعمالات میں بہترین حرارتی کارکردگی کے لیے ضروری ہیں۔ کنٹرول شدہ موڑنے کے عمل سے دستیاب ہونے والی اندرونی سطحوں کی چکنی پن کی وجہ سے دباؤ میں کمی اور گڑبڑی کم ہوتی ہے جو حرارت منتقلی کی کارکردگی کو کم کر سکتی ہے۔

ماہر صنعتی عمل کے لیے کسٹم حرارتی مبادلہ ڈیزائن میں اکثر منفرد نلی کی تشکیلات کی ضرورت ہوتی ہے جو معیاری تیاری طریقوں کے ذریعے حاصل نہیں کی جا سکتیں۔ یہ مشینیں ایک وقت میں ایک ڈیزائن تخلیق کرنے کی لچک فراہم کرتی ہیں جبکہ موثر حرارت منتقلی کے لیے درکار درستگی برقرار رکھتی ہیں۔ سٹین لیس سٹیل، تانبے اور غیر معمولی ملاوٹ سمیت مختلف نلی مواد کے ساتھ کام کرنے کی صلاحیت کی وجہ سے حلقہ اور قوسی موڑنے کی ٹیکنالوجی مختلف صنعتی درخواستوں کے لیے ناگزیر ہے۔

پریشر ویسل کے اجزاء

پریشر ویسل کی تیاری میں ان اجزا کی ضرورت ہوتی ہے جو طویل مدت تک خدمت کے دوران شدید داخلی دباؤ کو برداشت کرتے ہوئے ساختی درستگی برقرار رکھ سکیں۔ سرکل اور آرک بینڈنگ مشینیں ان موڑدار حصوں، نوزلز اور مضبوطی فراہم کرنے والی حلقیوں کو تیار کرتی ہیں جو کیمیائی پروسیسنگ، بجلی پیداوار اور دیگر صنعتی مقاصد کے لیے استعمال ہونے والے پریشر ویسلز کے اہم اجزاء ہیں۔ خودکار بینڈنگ کے ذریعے حاصل کردہ درستگی تناؤ کے ایسے مراکز کو ختم کرنے میں مدد دیتی ہے جو وقت سے پہلے ناکامی کا باعث بن سکتے ہیں۔

دابی برت کی تعمیر کے لیے حکومتی ضوابط مینوفیکچرنگ کے عمل کے دوران وسیع دستاویزات اور معیار کنٹرول کا تقاضا کرتے ہیں۔ جدید سرکل اور آرک بینڈنگ مشینیں ان سخت ضوابط کو پورا کرنے کے لیے ضروری ٹریس ایبلٹی اور دہرائو کی صلاحیت فراہم کرتی ہی ہیں جبکہ پیداواری موثریت برقرار رکھتی ہیں۔ ایک ہی آپریشن میں پیچیدہ جیومیٹریز بنانے کی صلاحیت ویلڈز اور جوائنٹس کی تعداد کو کم کرتی ہے، جس سے برت کی مجموعی قابل اعتمادیت اور سروس زندگی میں بہتری آتی ہے۔

فیک کی بات

سرکل اور آرک بینڈنگ مشینیں کن مواد کو مؤثر طریقے سے پروسیس کر سکتی ہیں

دائرہ اور قوس موڑنے والی مشینیں کاربن سٹیل، سٹین لیس سٹیل، ایلومینیم، تانبا، ٹائیٹینیم، اور مختلف خصوصی مخلوط دھاتوں سمیت وسیع پیمانے پر مواد کو پروسیس کر سکتی ہیں۔ مخصوص مواد کی صلاحیتیں مشین کی طاقت کی درجہ بندی، اوزار کی تشکیل، اور کنٹرول سسٹم کی پیچیدگی پر منحصر ہوتی ہیں۔ زیادہ تر جدید مشینیں پتلی دیوار والی ٹیوبنگ سے لے کر بھاری ساختی حصوں تک مواد کی موٹائی کو سنبھال سکتی ہیں، جبکہ کچھ ماہر مشینیں کئی انچ قطر تک کے مواد کو موڑنے کی صلاحیت رکھتی ہیں۔

یہ مشینیں مختلف موڑنے کے رداس پر درستگی کو کیسے برقرار رکھتی ہیں

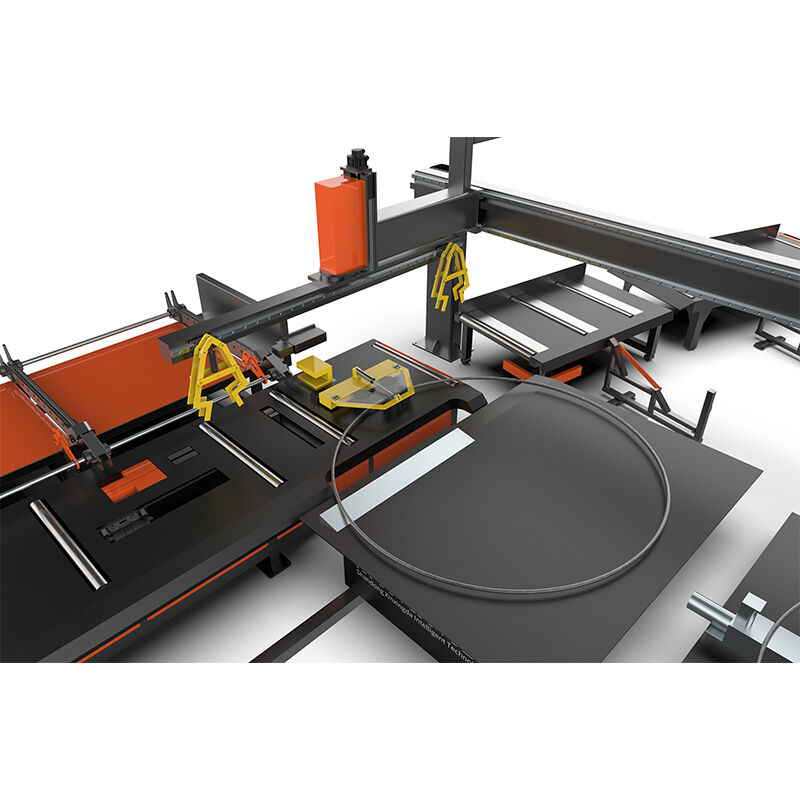

سرکل اور آرک بینڈنگ کی اعلیٰ مشینیں سرو کنٹرول شدہ پوزیشننگ سسٹمز اور جدید سافٹ ویئر الگورتھم استعمال کرتی ہیں تاکہ مختلف بینڈ ریڈیائی کے دوران درستگی برقرار رہے۔ یہ مشینیں مواد کی اسپرنگ بیک، ورک ہارڈننگ اثرات اور حرارتی پھیلاؤ کے باوجود حقیقی وقت کی نگرانی اور ایڈجسٹمنٹ سسٹمز کے ذریعے مطابقت اختیار کرتی ہی ہیں۔ ہائی-پریسیژن انکوڈرز اور فیڈ بیک سینسرز مسلسل بینڈ زاویوں اور ردیائی کی نگرانی کرتے ہیں اور خودکار طور پر اصلاحات کرتے ہیں تاکہ حتمی ابعاد مقررہ رواداریوں پر پورا اترتے ہوں۔

سرکل اور آرک بینڈنگ آپریشنز کے عام پیداواری تناسب کیا ہوتے ہیں

پیداوار کی شرحیں مواد کی قسم، موڑ کی پیچیدگی، اور درکار درستگی کے درجات کے لحاظ سے کافی حد تک مختلف ہوتی ہیں۔ معیاری مواد میں سادہ دائرائی موڑ اکثر ایک منٹ سے بھی کم وقت میں مکمل کیے جا سکتے ہی ہیں، جبکہ پیچیدہ متعدد رداس والے موڑ میں فی قطعہ کئی منٹ درکار ہو سکتے ہیں۔ خودکار لوڈنگ اور ان لوڈنگ سسٹمز مجموعی پیداواری کارکردگی میں نمایاں بہتری لا سکتے ہیں، کچھ انسٹالیشنز دہرائی جانے والی کارروائیوں کے لیے 30 سیکنڈ سے بھی کم سائیکل ٹائم حاصل کرنے میں کامیاب ہوتی ہیں۔

آپریٹرز پیچیدہ موڑ ترتیب کو ان مشینوں میں کیسے پروگرام کرتے ہیں

جدید سرکل اور آرک بینڈنگ مشینوں میں آپریٹرز کے لیے دوستانہ پروگرامنگ انٹرفیس ہوتا ہے جو ٹچ اسکرین کنٹرولز یا کمپیوٹر ایڈڈ ڈیزائن انٹیگریشن کے ذریعے بینڈ سیکوئنس درج کرنے کی اجازت دیتا ہے۔ بہت سی سسٹمز پیرامیٹرک پروگرامنگ کی حمایت کرتی ہیں، جہاں آپریٹرز جیومیٹرک ضروریات کی وضاحت کر سکتے ہیں اور مشین خود بخود ضروری بینڈ سیکوئنس کا حساب لگاتی ہے۔ جدید مشینوں میں درآمدی صلاحیتیں بھی شامل ہو سکتی ہیں جو آپریٹرز کو اصل پیداوار شروع ہونے سے قبل بینڈنگ عمل کو دیکھنے کی اجازت دیتی ہیں۔