Modern inşaat ve üretim sektöründe, dayanıklı metal imalat projeleri üzerinde çalışırken hassasiyet ve verimlilik son derece önemlidir. Demir çubuk, yapısal çelik ve diğer inşaat malzemelerinin büyük miktarlar halinde işlendiği tesisler için büyük ölçekli bükme makinesi kritik bir yatırım niteliğindedir. Güvenilir ekipmanı zayıf alternatiflerden ayıran temel özellikleri anlamak, operasyonel verimliliği, proje zaman çizelgelerini ve genel karlılığı önemli ölçüde etkileyebilir. İnşaat sektörü, binlerce büküm döngüsü boyunca sıkı koşullar altında sürekli performans sergileyen ve aynı zamanda kesin teknik özelliklere bağlı kalabilen makineler talep eder.

Yapı Mühendisliği ve Çerçeve Tasarımı

Ağır Hizmet Tipi Çerçeve Yapısı

Herhangi bir güvenilir büyük Bükme Makinesi yapısal bütünlüğüyle başlar. Üst düzey makineler, aşırı çalışma yükleri altında şekil değiştirmeye karşı dirençli, yüksek kaliteli malzemelerden yapılan takviyeli çelik çerçevelere sahiptir. Çerçeve tasarımı, bükme işlemleri sırasında üretilen büyük kuvvetleri karşılamalı ve makinenin kullanım ömrü boyunca boyutsal doğruluğu korumalıdır. Kaliteli üreticiler, maksimum dayanım-ağırlık oranları için çerçeve geometrisini optimize etmek üzere bilgisayar destekli tasarım ve sonlu eleman analizini kullanır.

Gelişmiş şasi konfigürasyonları, yüksek gerilim bölgelerinde yorulma kırılmalarını önlemek için stratejik olarak yerleştirilmiş takviye kaburgaları ve gerilim dağılım kanalları içerir. Şasi bileşenlerinin kaynak kalitesi, uzun vadeli güvenilirliği doğrudan etkiler; hassas kaynak teknikleri, tüm bağlantı noktalarında tutarlı eklem mukavemeti sağlar. Üstün şasi tasarımları ayrıca yapısal bütünlüğü zedelemeden bakım erişimini ve potansiyel gelecekteki yükseltmeleri kolaylaştıran modüler bir yapıya sahiptir.

Titreşim Sönümleme ve Stabilite

Yüksek hacimli üretim süreçleri sırasında operasyonel stabilite, makinenin temel tasarımı içine entegre edilmiş gelişmiş titreşim kontrol sistemleri gerektirir. Kaliteli büyük ölçekli bükme makineleri, titreşimin çevre ekipmanlara ve tesis yapılarına iletimini en aza indiren izolasyon ayakları ve sönümleme mekanizmalarını içerir. Bu titreşim kontrolü, bükme doğruluğunu doğrudan etkiler ve hareketli parçalardaki aşınmayı azaltarak bileşenlerin kullanım ömrünü uzatır.

Makinenin ağırlık merkezi ve yük dağılımı, çalışma sırasında stabiliteyi korumada kritik rol oynar. İyi mühendislik çözümleri ağır bileşenleri çerçeve yapısının alt kısmına yerleştirirken, makinenin taban alanı üzerinde dengeli bir yük dağılımını sağlar. Bu dikkatli ağırlık yönetimi, çalışırken makinenin hareket etmesini önler ve kapsamlı temel hazırlığı ihtiyacını azaltır.

Güç Sistemleri ve Tahrik Mekanizmaları

Hidrolik Sistem Performansı

Hidrolik sistem, çoğu endüstriyel büyük ölçekli bükme makinesinin kalbini temsil eder ve malzemenin tutarlı bir şekilde şekil değiştirmesi için gerekli gücü ve hassasiyeti sağlar. Üst düzey hidrolik sistemler, uzun süreli çalışma döngüleri boyunca sürekli basınç koruması sağlayan büyük pompalara ve rezervuarlara sahiptir. Hidrolik sıvı soğutma ve filtrasyon sistemleri, büküm doğruluğunu etkileyebilecek kirlenmeyi ve sıcaklığa bağlı performans düşüşünü önler.

Gelişmiş basınç kontrol valfleri ve akış düzenleme sistemleri, bükme işlemlerinde hassas kuvvet uygulamasına olanak tanır. Bu sistemler, malzeme direncine göre hidrolik basıncı otomatik olarak ayarlayan geri bildirim mekanizmalarını içerir ve böylece malzeme farklılıklarından bağımsız olarak tutarlı büküm açıları sağlanır. Kaliteli hidrolik bileşenler ayrıca sistemin performansını izleyen ve arızalar meydana gelmeden önce operatörleri olası sorunlara uyaran tahmini bakım özelliklerine sahiptir.

Motor ve Şanzıman Entegrasyonu

Tahrik motoru ve şanzıman sistemi, farklı büküm işlemlerinde karşılaşılan değişken yük koşullarına uyum sağlarken güvenilir tork iletimi sağlamalıdır. Üst düzey makineler, hassas konum geri bildirimi sağlayan ve doğru büküm açısı kontrolüne imkan tanıyan entegre enkoderli servo motorlar kullanır. Şanzıman sistemi tasarımı, büküm hassasiyetini etkileyebilecek boşluğu en aza indirgerken hız ve tork gereksinimleri arasında denge kurar.

Enerji verimliliği dikkate alınması, büyük ölçekli işletmelerde motor seçimini giderek daha fazla etkilemektedir. Modern makineler, işletme gereksinimlerine göre güç tüketimini optimize eden değişken frekans sürücülerini içerir. Bu sistemler, termal stresi azaltarak ve işletme verimliliğini artırarak enerji maliyetlerini düşürürken motor kullanım ömrünü de uzatır.

Kontrol Sistemleri ve Otomasyon Özellikleri

Programlanabilir mantıksal denetleyici entegrasyonu

Çağdaş büyük Bükme Makinesi sistemler, karmaşık büküm sıralarını ve güvenlik protokollerini yöneten gelişmiş programlanabilir mantık denetleyicilere dayanır. Bu kontrol sistemleri birden fazla büküm programı depolar ve farklı üretim gereksinimleri arasında hızlı geçiş imkanı sağlar. Kullanıcı arayüzü tasarımı, operasyonel verimlilik üzerinde önemli bir etkiye sahiptir ve sezgisel dokunmatik ekranlar, makine durumu ve üretim parametreleri hakkında net geri bildirim sağlar.

Gelişmiş kontrol sistemleri, üretim metriklerini, malzeme tüketimini ve ekipman performans göstergelerini izleyen gerçek zamanlı izleme özelliklerini içerir. Bu veri toplama, tahmine dayalı bakım planlamasını ve üretim iş akışlarının optimizasyonunu mümkün kılar. Tesis yönetim sistemleriyle entegrasyon, birden fazla makinenin merkezi olarak izlenmesine ve koordine edilmiş üretim planlamasına olanak tanır.

Güvenlik ve Acil Durum Yanıt Sistemleri

Kapsamlı güvenlik sistemleri, güvenilir büyük ölçekli bükme ekipmanları için vazgeçilmez özelliklerdir. Modern makineler, güvenlik ihlalleri tespit edildiğinde işlemleri hemen durduran ışın perdesi, basınca duyarlı matlar ve acil durdurma sistemleri gibi çoklu güvenlik bariyerlerini içerir. Güvenlik sistemi tasarımı, operatör koruması ile üretim verimliliği arasında denge kurmalı ve çalışanların güvenliğini riske atmadan güvenlik duruşlarından hızlı bir şekilde kurtulmayı sağlamalıdır.

Acil durum müdahale protokolleri, elektrik kesintileri veya acil durumlar sırasında makine bileşenlerini güvenli konuma getiren ve hidrolik sistemleri kilitleyen otomatik sistem kapatma prosedürlerini içerir. Kritik güvenlik fonksiyonları için yedek güç sistemleri gerekebilir ve böylece elektrik kesintileri sırasında acil durdurma ve pozisyon tutma özellikleri çalışmaya devam eder.

Malzeme Taşıma ve Konumlandırma Sistemleri

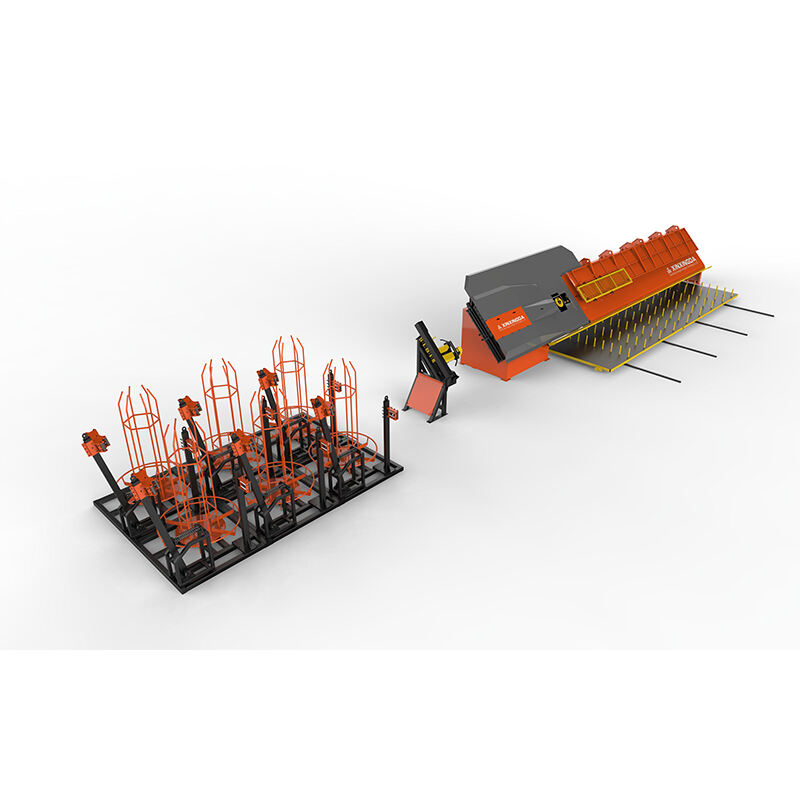

Otomatik Malzeme Besleme Mekanizmaları

Etkili malzeme taşıma sistemleri, doğru bükme işlemlerini sağlamak için tutarlı malzeme konumlandırmasını sağlarken manuel müdahalenin minimumda tutulmasını sağlar. Premium makineler, kapsamlı kurulum değişiklikleri gerektirmeden çeşitli malzeme boyutlarını ve yapılandırmalarını karşılayabilen otomatik malzeme besleme sistemlerine sahiptir. Bu sistemler, bükme döngülerine başlamadan önce uygun malzeme yerleştirilmesini doğrulayan sensörler ve konumlandırma kontrolleri içerir.

Malzeme besleme sistemi tasarımı, büyük ölçekli operasyonlarda genellikle işlenen malzeme yelpazesini karşılayacak şekilde olmalıdır. Ayarlanabilir kılavuzlar ve destekler, bitmiş yüzeylere zarar vermeden doğru malzeme hizalamasını sağlar. Gelişmiş sistemler, taşıma gereksinimlerini azaltmak için bükme işlemleriyle sorunsuz bir şekilde entegre olan malzeme ölçüm ve kesim özelliklerini içerir.

Ürün Boşaltma ve Toplama

Otomatik ürün boşaltma sistemleri, bitmiş bileşenleri sonraki işleme veya ambalajlama için düzenlerken üretim akışını sürdürür. Bu sistemler, tipik operasyonlar sırasında üretilen çeşitli büküm konfigürasyonlarını, bitmiş ürünleri hasara uğratmadan işlemelidir. Konveyör sistemleri ve robotik taşıma ekipmanları, ürünün çıkarılması için manuel müdahalesiz sürekli çalışma imkânı sağlar.

Boşaltma noktasına entegre kalite kontrol, bitmiş ürünlerin otomatik olarak kontrol edilmesini ve sınıflandırılmasını sağlar. Görüntü sistemleri ve boyutsal ölçüm ekipmanları, ürünler mamul stoklarına girmeden önce büküm açılarını ve genel ürün kalitesini doğrulayabilir. Bu otomatik kalite kontrol, elle muayene ihtiyacını azaltırken tutarlı ürün standartlarının sağlanmasına yardımcı olur.

Bakım Erişilebilirliği ve Servis Desteği

Bileşenlere Erişim ve Bakım Kolaylığı

Uzun vadeli güvenilirlik, bakıma erişilebilirliğe ve bileşenlerin bakım yapılabilirlik tasarımına büyük ölçüde bağlıdır. Kaliteli büyük ölçekli bükme makineleri, kapsamlı söküm gerektirmeden rutin bakımların yapılmasına imkan tanıyan stratejik olarak konumlandırılmış erişim panelleri ve servis noktalarına sahiptir. Hidrolik hatların, elektrik tesisatlarının ve mekanik bileşenlerin yerleşimi, inceleme ve değiştirme işlemlerini kolaylaştırmalıdır.

Modüler bileşen tasarımı, etraftaki sistemleri etkilemeden aşınan parçaların ve ana bileşenlerin verimli bir şekilde değiştirilmesine olanak tanır. Standartlaştırılmış bağlantı elemanları ve bağlantı yöntemleri, bakım işlemleri için gereken araç çeşitliliğini azaltır. Açıkça etiketlenmiş bileşenler ve dokümantasyon, sorun giderme ve onarım süreçlerinin verimli şekilde yürütülmesini destekler.

Tanı ve İzleme Yeteneği

Gelişmiş teşhis sistemleri, kritik makine parametrelerini ve bileşen durumlarını gerçek zamanlı olarak izleme imkanı sağlar. Bu sistemler, potansiyel bakım ihtiyaçlarını gösteren hidrolik basınçları, motor sıcaklıklarını, titreşim seviyelerini ve diğer performans göstergelerini takip eder. Tahmine dayalı bakım algoritmaları, operasyonel verileri analiz ederek optimum bakım aralıkları ve bileşen değiştirme programları önerir.

Uzaktan izleme özellikleri, servis teknisyenlerinin sorunları teşhis etmesini ve saha ziyareti olmadan destek sağlamasını mümkün kılar. Bu bağlantı, durma süresini azaltır ve önceden belirlenmiş zaman aralıklarına göre değil, aslında makinenin durumuna göre proaktif bakım planlamasına olanak tanır. Üretici destek sistemleriyle entegrasyon, teknik uzmanlığa erişim ve yedek parça siparişi imkanı sağlar.

SSS

Büyük ölçekli bir bükme makinesi seçerken hangi kapasite hususları önemlidir

Kapasite seçimi, maksimum malzeme boyutlarının, bükme kuvveti gereksinimlerinin ve üretim hacmi beklentilerinin dikkatli bir şekilde analiz edilmesini gerektirir. Makine özelliklerini değerlendirirken hem mevcut ihtiyaçları hem de beklenen gelecekteki büyümeyi göz önünde bulundurun. Makinenin çalışma döngüsü derecelendirmesi, uzun süreli çalışma periyotları boyunca tutarlı performansı korurken zirve üretim taleplerine de uyum sağlayabilmelidir.

Çevresel koşullar büyük ölçekli bükme makinelerinin performansını nasıl etkiler

Sıcaklık değişimleri, nem seviyeleri ve toza maruz kalma gibi çevresel faktörler, makinenin güvenilirliğini ve doğruluğunu önemli ölçüde etkiler. Yüksek kaliteli makineler, değişen işletme koşullarında performans tutarlılığını koruyan çevre koruma sistemleri ve sıcaklık telafisi özelliklerine sahiptir. Uygun tesis çevresel kontrolleri, ekipmanın kullanım ömrünü uzatır ve bakım gereksinimlerini azaltır.

Büyük ölçekli bükme makineleri operatörleri için hangi eğitim gereksinimleri göz önünde bulundurulmalıdır

Kapsamlı operatör eğitim programları, makine çalıştırma, güvenlik protokolleri, rutin bakım işlemleri ve temel arıza giderme tekniklerini kapsamalıdır. Modern kontrol sistemlerinin karmaşıklığı, operasyonel verimliliği en üst düzeye çıkarmak ve güvenlik standartlarını korumak için sürekli eğitim gerektirir. Düzenli eğitim güncellemeleri, operatörlerin ekipman yetenekleri ve en iyi uygulamalar konusunda güncel kalmasını sağlar.

Büyük ölçekli bükme ekipmanlarıyla üretim verimliliği nasıl optimize edilebilir

Üretim optimizasyonu, malzeme akışına, program kurulum verimliliğine ve bakım planlamasına dikkatli bir şekilde dikkat etmeyi içerir. Otomatik malzeme taşıma sistemleri, döngü sürelerini azaltırken tutarlı kaliteyi korur. Üretim verilerinin düzenli analizi, süreç iyileştirmelerini ve genel operasyonel verimliliği artıran ekipman yükseltmelerini belirleme fırsatları sunar.

İçindekiler

- Yapı Mühendisliği ve Çerçeve Tasarımı

- Güç Sistemleri ve Tahrik Mekanizmaları

- Kontrol Sistemleri ve Otomasyon Özellikleri

- Malzeme Taşıma ve Konumlandırma Sistemleri

- Bakım Erişilebilirliği ve Servis Desteği

-

SSS

- Büyük ölçekli bir bükme makinesi seçerken hangi kapasite hususları önemlidir

- Çevresel koşullar büyük ölçekli bükme makinelerinin performansını nasıl etkiler

- Büyük ölçekli bükme makineleri operatörleri için hangi eğitim gereksinimleri göz önünde bulundurulmalıdır

- Büyük ölçekli bükme ekipmanlarıyla üretim verimliliği nasıl optimize edilebilir