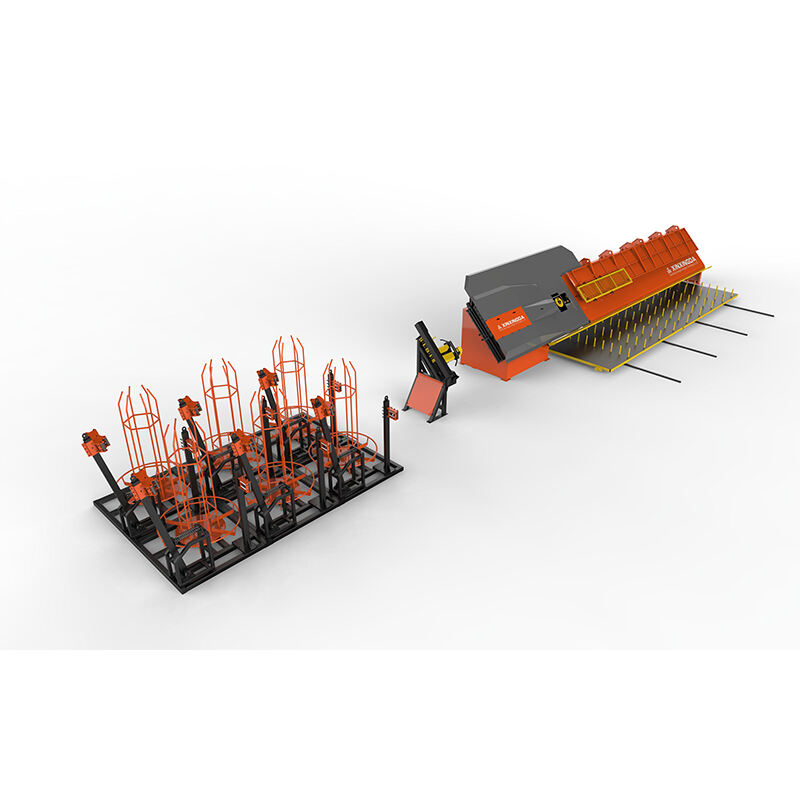

В современной сфере строительства и производства точность и эффективность имеют первостепенное значение при выполнении проектов по тяжелой металлообработке. Крупногабаритный гибочный станок представляет собой важные капиталовложения для предприятий, обрабатывающих значительные объемы арматуры, конструкционной стали и других строительных материалов. Понимание ключевых характеристик, отличающих надежное оборудование от менее качественных аналогов, может существенно повлиять на производительность, сроки реализации проектов и общую рентабельность. Строительная отрасль требует техники, обеспечивающей стабильную работу в сложных условиях и точное соблюдение параметров на протяжении тысяч циклов гибки.

Строительная механика и проектирование каркасов

Прочная конструкция рамы

Основа любой надежной крупногабаритная гибочная машина начинается с его конструкционной целостности. Премиальные станки оснащены усиленными стальными рамами, изготовленными из высококачественных материалов, которые устойчивы к деформации под экстремальными эксплуатационными нагрузками. Конструкция рамы должна обеспечивать восприятие значительных усилий, возникающих при операциях гибки, и в то же время сохранять точность геометрических размеров на протяжении всего срока службы оборудования. Качественные производители используют компьютерное проектирование и метод конечных элементов для оптимизации геометрии рамы с целью достижения максимального соотношения прочности к массе.

Передовые конфигурации рам включают ребра жесткости и каналы распределения напряжений, расположенные стратегически, что предотвращает усталостные разрушения в зонах с высокой нагрузкой. Качество сварки компонентов рамы напрямую влияет на долгосрочную надежность, а точные методы сварки обеспечивают постоянную прочность соединений во всех точках крепления. Конструкции усовершенствованных рам также предусматривают модульное исполнение, которое облегчает доступ при обслуживании и возможные будущие модернизации без ущерба для структурной целостности.

Гашение вибраций и устойчивость

Эксплуатационная стабильность при серийном производстве требует сложных систем контроля вибрации, интегрированных в конструкцию фундамента станка. Качественные крупногабаритные гибочные станки оснащаются виброизолирующими креплениями и демпфирующими механизмами, которые минимизируют передачу вибрации на окружающее оборудование и строительные конструкции объекта. Такой контроль вибрации напрямую влияет на точность гибки и увеличивает срок службы компонентов за счёт снижения износа движущихся частей.

Центр тяжести станка и распределение масс играют ключевую роль в обеспечении устойчивости во время работы. Продуманные конструкции размещают тяжёлые компоненты низко в каркасной структуре, обеспечивая при этом равномерное распределение нагрузки по площади основания станка. Такой тщательный контроль веса предотвращает перемещение станка в процессе эксплуатации и снижает необходимость в трудоёмкой подготовке фундамента.

Силовые системы и приводные механизмы

Производительность гидравлической системы

Гидравлическая система является сердцем большинства промышленных станков для гибки крупных деталей, обеспечивая мощность и точность, необходимые для стабильной деформации материала. Премиальные гидравлические системы оснащены увеличенными насосами и резервуарами, которые поддерживают постоянное давление в течение длительных рабочих циклов. Системы охлаждения и фильтрации гидравлической жидкости предотвращают загрязнение и снижение производительности, связанное с температурой, что может нарушить точность гибки.

Передовые клапаны регулировки давления и системы регулирования потока обеспечивают точное приложение усилия в процессе гибки. Эти системы включают механизмы обратной связи, которые автоматически корректируют гидравлическое давление в зависимости от сопротивления материала, обеспечивая одинаковые углы гибки независимо от вариаций материала. Качественные гидравлические компоненты также обладают возможностями прогнозируемого технического обслуживания, отслеживающими работу системы и оповещающими операторов о потенциальных проблемах до возникновения отказов.

Интеграция двигателя и трансмиссии

Двигатель привода и трансмиссия должны обеспечивать надежную передачу крутящего момента при различных нагрузках, возникающих в ходе разных операций гибки. Ведущие станки используют серводвигатели с интегрированными энкодерами, которые обеспечивают точную обратную связь по положению и позволяют точно контролировать угол гибки. Конструкция трансмиссии обеспечивает баланс между требованиями к скорости и крутящему моменту, минимизируя люфт, который может повлиять на точность гибки.

Требования к энергоэффективности всё чаще влияют на выбор двигателей для крупномасштабных операций. Современные станки оснащаются частотно-регулируемыми приводами, которые оптимизируют потребление энергии в зависимости от рабочих требований. Эти системы снижают энергозатраты и продлевают срок службы двигателя за счёт уменьшения тепловой нагрузки и повышения эксплуатационной эффективности.

Системы управления и функции автоматизации

Интеграция программируемых логических контроллеров

Современная крупногабаритная гибочная машина системы основаны на сложных программируемых логических контроллерах, которые управляют комплексными последовательностями гибки и протоколами безопасности. Эти системы управления хранят несколько программ гибки и обеспечивают быструю переналадку при переходе между различными производственными задачами. Дизайн пользовательского интерфейса существенно влияет на операционную эффективность: интуитивно понятные сенсорные дисплеи предоставляют четкую информацию о состоянии станка и параметрах производства.

Современные системы управления включают функции мониторинга в реальном времени, отслеживающие производственные показатели, расход материалов и параметры работы оборудования. Сбор таких данных позволяет планировать профилактическое обслуживание и оптимизировать производственные процессы. Интеграция с системами управления объектами обеспечивает централизованный контроль за несколькими станками и согласованное планирование производства.

Безопасность и системы реагирования на чрезвычайные ситуации

Комплексные системы безопасности представляют собой обязательные характеристики для надежного оборудования для крупномасштабного изгиба. Современные станки оснащены несколькими защитными барьерами, включая световые завесы, чувствительные к давлению маты и системы аварийной остановки, которые немедленно прекращают работу при обнаружении нарушений безопасности. Конструкция системы безопасности должна обеспечивать баланс между защитой оператора и эффективностью производства, позволяя быстро восстанавливать работу после срабатывания защиты без ущерба для безопасности работников.

Протоколы аварийного реагирования включают автоматические процедуры отключения системы, которые безопасно позиционируют компоненты станка и фиксируют гидравлические системы при отключении питания или в аварийных ситуациях. Для критически важных функций безопасности могут потребоваться резервные источники питания, обеспечивающие работоспособность аварийной остановки и удержания позиции во время перебоев с питанием.

Системы транспортировки и позиционирования материалов

Механизмы автоматической подачи материала

Эффективные системы обработки материалов минимизируют ручное вмешательство и обеспечивают стабильное позиционирование материала для точных операций гибки. Премиальные станки оснащены автоматическими системами подачи материала, которые поддерживают различные размеры и конфигурации материалов без необходимости значительных изменений настройки. Эти системы включают датчики и средства контроля позиционирования, которые проверяют правильность размещения материала перед началом циклов гибки.

Конструкция системы подачи материала должна обеспечивать обработку всего диапазона материалов, обычно используемых в крупномасштабных операциях. Регулируемые направляющие и опоры гарантируют правильное выравнивание материала и предотвращают повреждение готовых поверхностей. Продвинутые системы включают функции измерения и резки материала, которые интегрируются с операциями гибки, снижая потребность в дополнительной обработке.

Выпуск и сбор продукции

Системы автоматической выгрузки продукции обеспечивают непрерывность производственного процесса, организуя готовые компоненты для последующей обработки или упаковки. Эти системы должны справляться с разнообразием изогнутых конфигураций, получаемых в ходе обычных операций, не повреждая готовую продукцию. Конвейерные системы и роботизированное оборудование позволяют осуществлять непрерывную работу без необходимости ручного удаления изделий.

Интеграция контроля качества в точке выгрузки позволяет автоматически проверять и сортировать готовую продукцию. Системы технического зрения и измерительные приборы могут проверять углы гибки и общее качество продукции до поступления изделий на склад готовой продукции. Автоматический контроль качества снижает потребность в ручной инспекции и обеспечивает стабильное соответствие стандартам продукции.

Доступность для обслуживания и техническая поддержка

Доступ к компонентам и возможность обслуживания

Долгосрочная надежность в значительной степени зависит от удобства доступа для технического обслуживания и конструкции, облегчающей сервисное обслуживание компонентов. Качественные станки для крупномасштабного гибочного оборудования оснащены доступом и точками обслуживания, расположенными с учетом стратегических требований, что позволяет проводить регулярное техническое обслуживание без необходимости масштабной разборки. Расположение гидравлических линий, электрических кабельных каналов и механических компонентов должно обеспечивать удобство при проведении инспекций и замене деталей.

Модульная конструкция компонентов обеспечивает эффективную замену изнашиваемых деталей и основных узлов без влияния на окружающие системы. Стандартизированные крепежные элементы и методы соединения сокращают количество различных инструментов, необходимых для проведения технического обслуживания. Четкая маркировка компонентов и сопроводительная документация способствуют эффективному выявлению неисправностей и выполнению ремонтных работ.

Диагностические и мониторинговые возможности

Передовые диагностические системы обеспечивают мониторинг в реальном времени критически важных параметров машины и состояния компонентов. Эти системы отслеживают гидравлическое давление, температуру двигателей, уровень вибрации и другие показатели производительности, указывающие на потенциальные потребности в техническом обслуживании. Алгоритмы прогнозирующего технического обслуживания анализируют эксплуатационные данные для рекомендации оптимальных интервалов обслуживания и графиков замены компонентов.

Возможности удаленного мониторинга позволяют сервисным техникам диагностировать неисправности и оказывать поддержку без выездов на место. Такая связь сокращает простои и позволяет планировать профилактическое обслуживание на основе фактического состояния оборудования, а не заранее заданных временных интервалов. Интеграция с системами поддержки производителя обеспечивает доступ к технической экспертизе и заказу запасных частей.

Часто задаваемые вопросы

Какие соображения по производительности важны при выборе крупногабаритного гибочного станка

Выбор мощности требует тщательного анализа максимальных размеров материала, требований к усилию гибки и ожидаемого объема производства. При оценке технических характеристик оборудования следует учитывать как текущие потребности, так и предполагаемый будущий рост. Режим работы станка должен обеспечивать пиковую производительность при сохранении стабильных характеристик в течение длительных периодов эксплуатации.

Как влияют условия окружающей среды на работу крупногабаритных гибочных станков

Факторы окружающей среды, включая колебания температуры, уровень влажности и воздействие пыли, существенно влияют на надежность и точность оборудования. Продвинутые станки оснащаются системами защиты от внешних воздействий и функциями компенсации температурных изменений, которые обеспечивают стабильную производительность в различных условиях эксплуатации. Надлежащий контроль микроклимата в помещении продлевает срок службы оборудования и снижает потребность в техническом обслуживании.

Какие требования к обучению следует учитывать для операторов крупногабаритных гибочных станков

Комплексные программы обучения операторов должны охватывать эксплуатацию оборудования, правила безопасности, процедуры регулярного технического обслуживания и основные методы устранения неисправностей. Сложность современных систем управления требует постоянного обучения для повышения эффективности работы и соблюдения стандартов безопасности. Регулярное обновление обучения обеспечивает актуальность знаний операторов о возможностях оборудования и передовых методах работы.

Как можно оптимизировать производительность с использованием крупногабаритного гибочного оборудования

Оптимизация производства предполагает тщательный контроль за потоком материалов, эффективностью настройки программ и графиком технического обслуживания. Автоматизированные системы обработки материалов сокращают циклы производства, сохраняя стабильное качество. Регулярный анализ производственных данных позволяет выявлять возможности для улучшения процессов и модернизации оборудования, что повышает общую операционную эффективность.

Содержание

- Строительная механика и проектирование каркасов

- Силовые системы и приводные механизмы

- Системы управления и функции автоматизации

- Системы транспортировки и позиционирования материалов

- Доступность для обслуживания и техническая поддержка

-

Часто задаваемые вопросы

- Какие соображения по производительности важны при выборе крупногабаритного гибочного станка

- Как влияют условия окружающей среды на работу крупногабаритных гибочных станков

- Какие требования к обучению следует учитывать для операторов крупногабаритных гибочных станков

- Как можно оптимизировать производительность с использованием крупногабаритного гибочного оборудования