現代の建設および製造業界では、大型の金属加工プロジェクトにおいて精度と効率が極めて重要です。鉄筋や構造用鋼材その他の建設資材を大量に取り扱う施設にとって、大規模な曲げ加工機は重要な投資となります。信頼性の高い設備と劣った代替品とを区別する主要な機能を理解することは、業務の生産性、プロジェクトのスケジュール、そして全体的な収益性に大きな影響を与える可能性があります。建設業界では、過酷な条件下でも一貫した性能を発揮し、何千回もの曲げ作業においても正確な仕様を維持できる機械が求められています。

構造工学およびフレーム設計

頑丈なフレーム構造

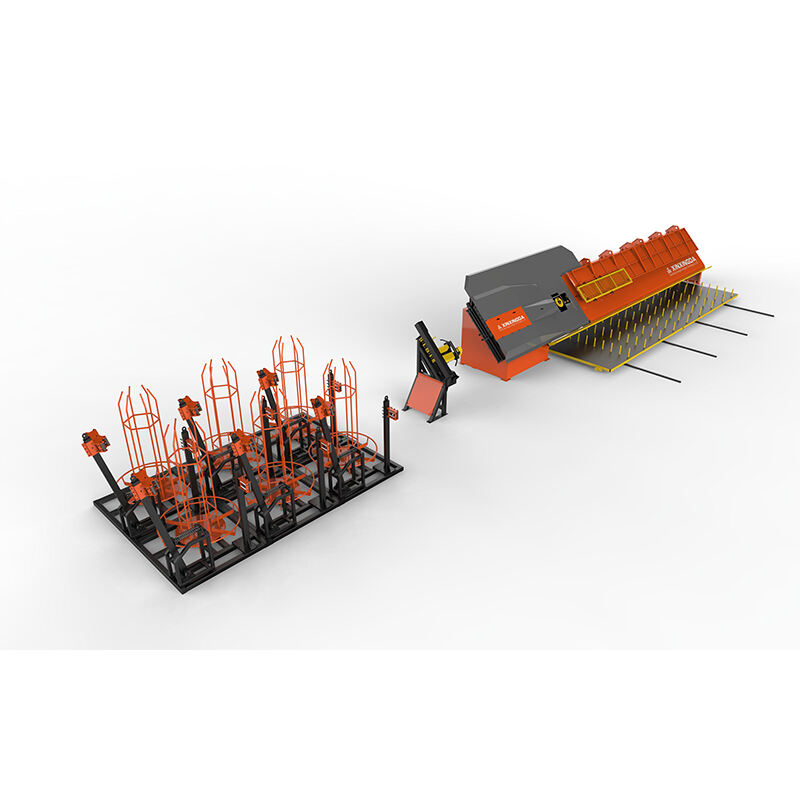

信頼性の高いシステムの基盤はそのハードウェア部品にある。商用グレードのディスプレイ、応答性のあるタッチパネル、堅牢な処理ユニットがこれらのシステムの骨幹を形成している。ハードウェアの選択を検討する際には、画面サイズや明るさレベル、タッチ感度などの要素を考慮すべきである。産業用グレードの部品は、高頻度利用環境下でも長寿命かつ安定した性能を提供する。 大型曲げ機 その構造的完全性から始まります。高級機械は、極端な作業負荷下でも変形しにくい高品質の材料から製造された補強鋼フレームを備えています。フレーム設計は、曲げ加工中に発生する大きな力に耐えながら、機械の耐用年数を通じて寸法精度を維持できるようにしなければなりません。優れたメーカーは、コンピュータ支援設計(CAD)と有限要素解析(FEA)を活用して、強度と重量の比が最大になるようにフレームの形状を最適化しています。

高度なフレーム構造は、高応力領域での疲労破損を防ぐために戦略的に配置された補強リブと応力分散チャネルを組み込んでいます。フレーム部品の溶接品質は長期的な信頼性に直接影響し、精密溶接技術によりすべての接続点で一貫した継手強度が確保されています。優れたフレーム設計には、構造的完全性を損なうことなくメンテナンスへのアクセスや将来のアップグレードを可能にするモジュラー構造も特徴として含まれます。

振動吸収と安定性

大量生産時の運転安定性を確保するには、機械の基礎設計に統合された高度な振動制御システムが必要です。高品質の大規模ベンディングマシンは、アイソレーションマウントや減衰機構を備えており、周囲の設備や施設構造への振動伝達を最小限に抑えることができます。この振動制御は、曲げ加工精度に直接影響し、可動部品の摩耗を低減することで部品の耐用年数を延ばします。

機械の重心および重量配分は、運転中の安定性を維持するために極めて重要です。優れた設計では、重量のある部品をフレーム構造の下方に配置するとともに、機械の設置面積全体にわたって荷重が均等に分配されるようにしています。このような細心の重量管理により、運転中の機械の移動を防止し、大規模な基礎工事の必要性を低減します。

電源システムおよび駆動機構

油圧システムの性能

油圧システムは、ほとんどの産業用大型ベンディングマシンの心臓部であり、材料を一貫して変形させるために必要な動力と精度を提供します。高品質な油圧システムには、長時間の運転サイクル中でも安定した圧力を維持するための大容量ポンプおよびタンクが採用されています。油圧オイルの冷却装置およびろ過システムにより、汚染や温度上昇による性能低下を防ぎ、曲げ加工の精度を損なうことを回避します。

高度な圧力制御バルブおよび流量調整システムにより、曲げ作業中の力の精密な加圧が可能になります。これらのシステムはフィードバック機構を備えており、材料の抵抗に応じて油圧を自動的に調整することで、材料のばらつきに関わらず一定の曲げ角度を確保します。高品質な油圧コンポーネントには、システムの性能を監視し、故障発生前に潜在的な問題を操作者に通知する予知保全機能も搭載されています。

モーターおよびトランスミッションの統合

ドライブモーターおよびトランスミッションシステムは、さまざまな曲げ作業中に発生する可変負荷条件に対応しつつ、信頼性の高いトルク伝達を実現しなければなりません。高級機械では、正確な位置フィードバックを提供し、精密な曲げ角度制御を可能にするエンコーダー内蔵サーボモーターが採用されています。トランスミッションシステムの設計は、速度とトルクの要件を両立させるとともに、曲げ精度に影響を与える可能性のあるバックラッシュを最小限に抑えるように配慮されています。

大規模な作業におけるモーター選定には、エネルギー効率の観点からの配慮がますます重要になっています。最新の機械には可変周波数ドライブが組み込まれており、運転条件に応じて電力消費を最適化します。これらのシステムにより、熱的ストレスを低減し、運転効率を向上させることで、エネルギー費用を削減するとともにモーターの寿命を延ばすことができます。

制御システムと自動化機能

プログラマブルロジックコントローラー統合

現代の 大型曲げ機 これらのシステムは、複雑な曲げ加工の手順や安全プロトコルを管理する高度なプログラマブルロジックコントローラーに依存しています。これらの制御システムは複数の曲げ加工プログラムを保存でき、異なる生産要件間での迅速な切り替えを可能にします。ユーザーインターフェースの設計は運用効率に大きく影響し、直感的なタッチスクリーンディスプレイが機械の状態や生産パラメータについて明確なフィードバックを提供します。

高度な制御システムには、生産指標、材料消費量、設備の性能指標をリアルタイムで追跡するモニタリング機能が組み込まれています。このデータ収集により、予知保全のスケジューリングや生産フローの最適化が可能になります。施設管理システムとの統合により、複数の機械を一元的に監視し、連携した生産計画を立てることが可能になります。

安全と緊急対応システム

包括的な安全システムは、信頼性の高い大規模折り曲げ設備にとって不可欠な機能です。現代の機械には、光線式安全装置(ライトカーテン)、圧力センサー付きマット、および安全違反を検出した際に直ちに運転を停止する緊急停止システムなど、複数の安全保護機構が組み込まれています。安全システムの設計では、作業者の保護と生産効率の両立が求められ、安全停止後も迅速に再開できるようにしつつ、従業員の安全を損なわないことが重要です。

緊急対応プロトコルには、停電や緊急事態において機械部品を安全な位置に移動させ、油圧システムを確実に固定するための自動シャットダウン手順が含まれます。重要な安全機能を維持するため、非常停止機能や位置保持機能が電源遮断中も動作し続けるよう、バックアップ電源システムが必要となる場合があります。

材料搬送および位置決めシステム

自動材料供給機構

効率的な材料搬送システムは、手動による介入を最小限に抑えながら、正確な曲げ加工を実現するために材料の位置決めを一貫して保証します。高級機種には自動材料供給システムが搭載されており、材料のサイズや形状が変わっても、大幅なセットアップ変更を必要とせずに対応可能です。これらのシステムは、曲げサイクルの開始前に材料の正しい位置をセンサーと位置制御装置で確認します。

材料供給システムの設計は、大規模作業で通常処理される幅広い材料に対応できる必要があります。調整可能なガイドやサポートにより、材料の適切な位置合わせが保たれると同時に、仕上げ面の損傷を防ぎます。高度なシステムには、材料の測定および切断機能が含まれており、曲げ加工との連携がスムーズに行えるため、ハンドリングの必要性を低減します。

製品の排出および収集

自動製品排出システムは、完成した部品を後続の工程または包装のために整理しながら、生産フローを維持します。これらのシステムは、通常の運転中に生成されるさまざまな曲げ形状の部品を、完成品を損傷させることなく処理できる必要があります。コンベアシステムおよびロボットハンドリング装置により、製品の取り出しが手動介入なしで連続運転が可能になります。

排出ポイントでの品質管理の統合により、完成品の自動検査および選別が可能になります。ビジョンシステムおよび寸法測定装置を用いて、完成品在庫に入る前に曲げ角度や全体的な製品品質を確認できます。この自動品質管理により、手動検査の必要性を低減しつつ、一貫した製品基準を確保します。

メンテナンスの容易さとサービスサポート

部品へのアクセス性と保守性

長期的な信頼性は、メンテナンスの容易さと部品のサービス性設計に大きく依存しています。高品質な大型ベンディングマシンは、戦略的に配置されたアクセスパネルやサービスポイントを備えており、大規模な分解を行わずに定期メンテナンスが行えるようになっています。油圧ライン、電気配線管、機械部品の配置は、点検および交換作業を容易に進められるようにすべきです。

モジュラー式の部品設計により、周辺システムに影響を与えることなく摩耗部品や主要部品を効率的に交換できます。標準化されたファスナーおよび接続方法により、メンテナンス作業に必要な工具の種類が削減されます。明確な部品ラベリングとドキュメントは、効率的なトラブルシューティングおよび修理手順を支援します。

診断と監視能力

高度な診断システムにより、重要な機械パラメータや部品の状態をリアルタイムで監視できます。これらのシステムは油圧圧力、モーター温度、振動レベル、その他の性能指標を追跡し、メンテナンスが必要となる可能性を示します。予知保全アルゴリズムが運転データを分析して、最適なサービス間隔や部品交換スケジュールを提案します。

遠隔監視機能により、サービス技術者は現地訪問なしで問題の診断とサポートが可能になります。この接続性によりダウンタイムが削減され、あらかじめ定められた時間間隔ではなく、実際の機械の状態に基づいた積極的なメンテナンス計画が可能になります。製造元のサポートシステムとの連携により、技術的専門知識や交換用部品の注文へのアクセスが提供されます。

よくある質問

大規模な曲げ加工機を選定する際に重要な容量の考慮事項は何ですか

容量の選定には、最大材料寸法、曲げ力の要件、および生産量の見込みに対する慎重な分析が必要です。機械仕様を評価する際には、現在のニーズに加え、将来の成長見込みも考慮してください。機械のデューティサイクル等級は、ピーク時の生産需要に対応できるものでありながら、長時間の運転期間を通じて一貫した性能を維持できるようにする必要があります。

環境条件は大規模曲げ加工機の性能にどのように影響しますか

温度変動、湿度、粉塵の暴露などの環境要因は、機械の信頼性と精度に大きな影響を与えます。高品質な機械には、環境保護システムや温度補償機能が組み込まれており、異なる運転条件下でも性能の一貫性を保ちます。適切な設備内の環境制御により、装置の耐用年数が延び、メンテナンス頻度が低減されます。

大規模曲げ加工機のオペレーターに対してどのようなトレーニング要件を検討すべきですか

包括的なオペレーター訓練プログラムには、機械の操作、安全手順、日常的な保守手順、および基本的なトラブルシューティング技術を含めるべきです。現代の制御システムの複雑さに対応するためには、運用効率の最大化と安全基準の維持を目的として、継続的な教育が求められます。定期的なトレーニングの更新により、オペレーターは装置の機能やベストプラクティスに関する最新の知識を維持できます。

大規模な曲げ加工設備を使用して生産効率を最適化する方法は?

生産の最適化には、材料の流れ、プログラム設定の効率、および保守スケジュールへの細心の注意が必要です。自動材料搬送システムにより、一貫した品質を維持しつつサイクルタイムを短縮できます。生産データの定期的な分析によって、プロセス改善や設備アップグレードの機会を特定でき、全体的な運用効率が向上します。