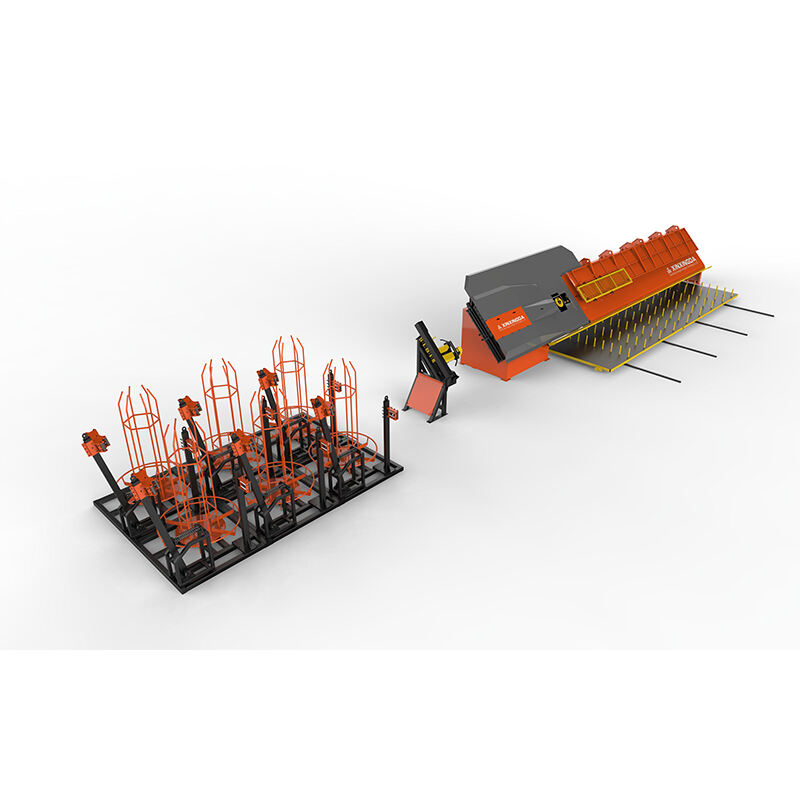

En el entorno moderno de la construcción y la fabricación, la precisión y la eficiencia son fundamentales al trabajar en proyectos de fabricación metálica pesada. Una máquina dobladora a gran escala representa una inversión crítica para instalaciones que manejan grandes volúmenes de barras de refuerzo, acero estructural y otros materiales de construcción. Comprender las características esenciales que distinguen los equipos confiables de las alternativas inferiores puede afectar significativamente la productividad operativa, los plazos de los proyectos y la rentabilidad general. La industria de la construcción exige maquinaria que ofrezca un rendimiento constante bajo condiciones exigentes, manteniendo al mismo tiempo especificaciones precisas durante miles de ciclos de doblado.

Ingeniería Estructural y Diseño de Estructuras

Construcción del Bastidor de Alta Resistencia

La base de cualquier sistema confiable máquina de Doblado de Gran Escala comienza con su integridad estructural. Las máquinas premium cuentan con bastidores de acero reforzado construidos con materiales de alta calidad que resisten la deformación bajo cargas operativas extremas. El diseño del bastidor debe acomodar las fuerzas considerables generadas durante las operaciones de doblado, al tiempo que mantiene la precisión dimensional durante toda la vida útil de la máquina. Los fabricantes de calidad utilizan diseño asistido por computadora y análisis de elementos finitos para optimizar la geometría del bastidor y lograr la máxima relación resistencia-peso.

Las configuraciones avanzadas del bastidor incorporan nervios de refuerzo y canales de distribución de tensiones colocados estratégicamente que previenen fallos por fatiga en áreas de alta tensión. La calidad de la soldadura de los componentes del bastidor influye directamente en la fiabilidad a largo plazo, con técnicas de soldadura de precisión que garantizan una resistencia constante de las uniones en todos los puntos de conexión. Los diseños de bastidor superiores también presentan una construcción modular que facilita el acceso para mantenimiento y posibles actualizaciones futuras sin comprometer la integridad estructural.

Amortiguación de Vibraciones y Estabilidad

La estabilidad operativa durante procesos de producción de alto volumen requiere sistemas sofisticados de control de vibraciones integrados en el diseño de la base de la máquina. Las máquinas de doblado de gran escala de calidad incorporan soportes de aislamiento y mecanismos de amortiguación que minimizan la transmisión de vibraciones al equipo circundante y a las estructuras de la instalación. Este control de vibraciones impacta directamente en la precisión del doblado y prolonga la vida útil de los componentes al reducir el desgaste de las partes móviles.

El centro de gravedad de la máquina y la distribución del peso desempeñan funciones cruciales para mantener la estabilidad durante el funcionamiento. Los diseños bien elaborados ubican los componentes pesados en la parte baja de la estructura del bastidor, asegurando al mismo tiempo una distribución equilibrada de la carga en toda la superficie ocupada por la máquina. Esta gestión cuidadosa del peso evita el movimiento de la máquina durante su operación y reduce la necesidad de preparaciones extensas de la cimentación.

Sistemas de Potencia y Mecanismos de Transmisión

Rendimiento del Sistema Hidráulico

El sistema hidráulico representa el corazón de la mayoría de las máquinas industriales de doblado de gran escala, proporcionando la potencia y precisión necesarias para una deformación consistente del material. Los sistemas hidráulicos premium cuentan con bombas y depósitos de mayor tamaño que mantienen una presión constante durante ciclos prolongados de operación. Los sistemas de enfriamiento y filtrado del fluido hidráulico previenen la contaminación y la degradación del rendimiento relacionada con la temperatura, que puede comprometer la precisión del doblado.

Válvulas avanzadas de control de presión y sistemas de regulación de flujo permiten una aplicación precisa de la fuerza durante las operaciones de doblado. Estos sistemas incorporan mecanismos de retroalimentación que ajustan automáticamente la presión hidráulica según la resistencia del material, asegurando ángulos de doblado consistentes independientemente de las variaciones del material. Los componentes hidráulicos de calidad también incluyen capacidades de mantenimiento predictivo que monitorean el rendimiento del sistema y alertan a los operadores sobre posibles problemas antes de que ocurran fallas.

Integración de Motor y Transmisión

El motor de accionamiento y el sistema de transmisión deben garantizar una transferencia de par confiable mientras se adaptan a las condiciones variables de carga que se presentan durante diferentes operaciones de doblado. Las máquinas de gama alta utilizan motores servo con codificadores integrados que proporcionan retroalimentación precisa de posición y permiten un control exacto del ángulo de doblado. El diseño del sistema de transmisión equilibra los requisitos de velocidad y par, minimizando el juego que podría afectar la precisión del doblado.

Las consideraciones sobre eficiencia energética influyen cada vez más en la selección del motor para operaciones a gran escala. Las máquinas modernas incorporan variadores de frecuencia que optimizan el consumo de energía según los requisitos operativos. Estos sistemas reducen los costos energéticos y prolongan la vida útil del motor mediante la reducción del estrés térmico y una mayor eficiencia operativa.

Sistemas de Control y Características de Automatización

Integración de controlador lógico programable

Contemporáneo máquina de Doblado de Gran Escala los sistemas dependen de controladores lógicos programables sofisticados que gestionan secuencias complejas de doblado y protocolos de seguridad. Estos sistemas de control almacenan múltiples programas de doblado y permiten un cambio rápido entre diferentes requisitos de producción. El diseño de la interfaz de usuario influye significativamente en la eficiencia operativa, con pantallas táctiles intuitivas que proporcionan una retroalimentación clara sobre el estado de la máquina y los parámetros de producción.

Los sistemas de control avanzados incorporan capacidades de monitoreo en tiempo real que rastrean métricas de producción, consumo de materiales e indicadores de rendimiento del equipo. Esta recopilación de datos permite la programación de mantenimiento predictivo y la optimización de los flujos de producción. La integración con los sistemas de gestión de instalaciones permite el monitoreo centralizado de múltiples máquinas y la planificación coordinada de la producción.

Sistemas de Seguridad y Respuesta a Emergencias

Los sistemas integrales de seguridad representan características no negociables para equipos de doblado de gran escala confiables. Las máquinas modernas incorporan múltiples barreras de seguridad, incluyendo cortinas de luz, alfombras sensibles a la presión y sistemas de parada de emergencia que detienen inmediatamente las operaciones cuando se detectan violaciones de seguridad. El diseño del sistema de seguridad debe equilibrar la protección del operador con la eficiencia de producción, garantizando una recuperación rápida tras paradas de seguridad sin comprometer la seguridad del trabajador.

Los protocolos de respuesta ante emergencias incluyen procedimientos automáticos de apagado que posicionan de forma segura los componentes de la máquina y aseguran los sistemas hidráulicos durante fallos de energía o situaciones de emergencia. Pueden ser necesarios sistemas de alimentación de respaldo para funciones críticas de seguridad, asegurando que las paradas de emergencia y las capacidades de sujeción de posición permanezcan operativas durante interrupciones del suministro eléctrico.

Sistemas de Manipulación y Posicionamiento de Materiales

Mecanismos Automáticos de Alimentación de Material

Los sistemas eficientes de manipulación de materiales minimizan la intervención manual y garantizan una posición consistente del material para operaciones de doblado precisas. Las máquinas premium cuentan con sistemas automatizados de alimentación de material que acomodan diferentes tamaños y configuraciones sin necesidad de cambios extensos en la configuración. Estos sistemas incorporan sensores y controles de posicionamiento que verifican la colocación correcta del material antes de iniciar los ciclos de doblado.

El diseño del sistema de alimentación de material debe adaptarse al rango de materiales que normalmente se procesan en operaciones a gran escala. Guías y soportes ajustables aseguran una alineación adecuada del material, a la vez que previenen daños en las superficies terminadas. Los sistemas avanzados incluyen capacidades de medición y corte de material que se integran perfectamente con las operaciones de doblado para reducir los requisitos de manipulación.

Descarga y Recolección de Productos

Los sistemas automatizados de descarga de productos mantienen el flujo de producción mientras organizan los componentes terminados para procesamiento posterior o empaquetado. Estos sistemas deben manejar la variedad de configuraciones dobladas producidas durante operaciones típicas sin dañar los productos terminados. Los sistemas transportadores y equipos robóticos de manipulación permiten una operación continua sin intervención manual para la extracción de productos.

La integración del control de calidad en el punto de descarga permite la inspección y clasificación automática de los productos terminados. Sistemas de visión y equipos de medición dimensional pueden verificar los ángulos de doblado y la calidad general del producto antes de que los productos ingresen al inventario de artículos terminados. Este control de calidad automatizado reduce los requisitos de inspección manual y garantiza estándares de producto consistentes.

Accesibilidad para mantenimiento y soporte técnico

Acceso a componentes y facilidad de servicio

La fiabilidad a largo plazo depende en gran medida del acceso para mantenimiento y del diseño de servicio de los componentes. Las máquinas dobladoras de gran escala de calidad cuentan con paneles de acceso y puntos de servicio estratégicamente ubicados que permiten realizar mantenimiento rutinario sin necesidad de desmontajes extensos. La disposición de las líneas hidráulicas, conductos eléctricos y componentes mecánicos debe facilitar las actividades de inspección y reemplazo.

El diseño modular de los componentes permite el reemplazo eficiente de piezas sujetas a desgaste y de componentes principales sin afectar los sistemas circundantes. Los sujetadores y métodos de conexión estandarizados reducen la variedad de herramientas necesarias para las actividades de mantenimiento. El etiquetado claro de los componentes y la documentación facilitan procedimientos eficientes de diagnóstico y reparación.

Capacidades de diagnóstico y seguimiento

Los sistemas avanzados de diagnóstico proporcionan monitoreo en tiempo real de parámetros críticos de la máquina y condiciones de los componentes. Estos sistemas supervisan presiones hidráulicas, temperaturas del motor, niveles de vibración y otros indicadores de rendimiento que señalan posibles necesidades de mantenimiento. Los algoritmos de mantenimiento predictivo analizan datos operativos para recomendar intervalos óptimos de servicio y programas de reemplazo de componentes.

Las capacidades de monitoreo remoto permiten a los técnicos de servicio diagnosticar problemas y brindar soporte sin necesidad de visitas in situ. Esta conectividad reduce el tiempo de inactividad y posibilita la programación proactiva de mantenimiento basada en las condiciones reales de la máquina, en lugar de intervalos de tiempo predeterminados. La integración con los sistemas de soporte del fabricante ofrece acceso a experiencia técnica y a la ordenación de piezas de repuesto.

Preguntas frecuentes

¿Qué consideraciones de capacidad son importantes al seleccionar una máquina dobladora de gran escala?

La selección de capacidad requiere un análisis cuidadoso de las dimensiones máximas del material, los requisitos de fuerza de doblado y las expectativas de volumen de producción. Considere tanto las necesidades actuales como el crecimiento futuro previsto al evaluar las especificaciones de la máquina. La clasificación del ciclo de trabajo de la máquina debe acomodar las demandas máximas de producción manteniendo un rendimiento constante durante períodos prolongados de operación.

¿Cómo afectan las condiciones ambientales al rendimiento de las máquinas de doblado a gran escala?

Los factores ambientales, incluidas las variaciones de temperatura, los niveles de humedad y la exposición al polvo, impactan significativamente en la fiabilidad y precisión de la máquina. Las máquinas premium incorporan sistemas de protección ambiental y funciones de compensación térmica que mantienen la consistencia del rendimiento en distintas condiciones operativas. Un control adecuado del entorno en las instalaciones prolonga la vida útil del equipo y reduce los requisitos de mantenimiento.

¿Qué requisitos de formación se deben considerar para los operadores de máquinas de doblado a gran escala?

Los programas integrales de formación para operadores deben abarcar la operación de máquinas, protocolos de seguridad, procedimientos de mantenimiento rutinarios y técnicas básicas de resolución de problemas. La complejidad de los sistemas de control modernos requiere una educación continua para maximizar la eficiencia operativa y mantener los estándares de seguridad. Las actualizaciones regulares de formación garantizan que los operadores permanezcan al día con las capacidades del equipo y las mejores prácticas.

¿Cómo se puede optimizar la eficiencia de producción con equipos grandes de doblado?

La optimización de la producción implica prestar atención cuidadosa al flujo de materiales, la eficiencia en la configuración de programas y la programación del mantenimiento. Los sistemas automatizados de manipulación de materiales reducen los tiempos de ciclo manteniendo una calidad constante. El análisis regular de los datos de producción identifica oportunidades de mejora de procesos y actualizaciones de equipos que potencian la eficiencia operativa general.

Tabla de Contenido

- Ingeniería Estructural y Diseño de Estructuras

- Sistemas de Potencia y Mecanismos de Transmisión

- Sistemas de Control y Características de Automatización

- Sistemas de Manipulación y Posicionamiento de Materiales

- Accesibilidad para mantenimiento y soporte técnico

-

Preguntas frecuentes

- ¿Qué consideraciones de capacidad son importantes al seleccionar una máquina dobladora de gran escala?

- ¿Cómo afectan las condiciones ambientales al rendimiento de las máquinas de doblado a gran escala?

- ¿Qué requisitos de formación se deben considerar para los operadores de máquinas de doblado a gran escala?

- ¿Cómo se puede optimizar la eficiencia de producción con equipos grandes de doblado?