در فضای مدرن ساختوساز و تولید، دقت و کارایی در پروژههای سنگین ساخت فلزی از اهمیت بالایی برخوردار است. دستگاه خمکاری مقیاس بزرگ سرمایهگذاری حیاتی برای واحدهایی است که حجم بالایی از آرماتور، فولاد ساختمانی و سایر مواد ساختمانی را پردازش میکنند. شناخت ویژگیهای ضروری که تجهیزات قابل اعتماد را از گزینههای نامناسب متمایز میکند، میتواند تأثیر قابل توجهی بر بهرهوری عملیاتی، زمانبندی پروژهها و سودآوری کلی داشته باشد. صنعت ساختوساز به ماشینآلاتی نیاز دارد که عملکردی یکنواخت در شرایط سخت داشته باشند و در عین حال مشخصات دقیق را در طول هزاران چرخه خمکاری حفظ کنند.

مهندسی سازه و طراحی فریم

ساختار فریم مقاوم

پایه و اساس هر تجهیز قابل اعتماد دستگاه خمکننده بزرگ شروع با یکپارچگی ساختاری آن میشود. دستگاههای درجه یک دارای قابهای فولادی تقویتشده هستند که از مواد با کیفیت بالا ساخته شده و در برابر تغییر شکل تحت بارهای شدید عملیاتی مقاومت میکنند. طراحی قاب باید بتواند نیروهای قابل توجهی را که در حین عملیات خمکاری ایجاد میشوند تحمل کند و در عین حال دقت ابعادی را در طول عمر مفید دستگاه حفظ نماید. سازندگان با کیفیت از طراحی کمکشده به رایانه و تحلیل المان محدود برای بهینهسازی هندسه قاب جهت دستیابی به حداکثر نسبت استحکام به وزن استفاده میکنند.

پیکربندیهای پیشرفته شاسی شامل ریبهای تقویتی و کانالهای توزیع تنش هستند که بهصورت استراتژیک در نقاط مختلف قرار گرفتهاند و از شکست خستگی در مناطق تحت تنش بالا جلوگیری میکنند. کیفیت جوشکاری قطعات شاسی مستقیماً بر قابلیت اطمینان بلندمدت تأثیر میگذارد، بهطوری که تکنیکهای دقیق جوشکاری، استحکام یکنواخت در تمام نقاط اتصال را تضمین میکنند. طراحیهای برتر شاسی همچنین دارای ساختار ماژولار هستند که دسترسی برای نگهداری و ارتقاءهای احتمالی آینده را تسهیل میکند، بدون آنکه یکپارچگی ساختاری تحت تأثیر قرار گیرد.

کاهش لرزش و پایداری

ثبات عملیاتی در طول دورههای تولید با حجم بالا نیازمند سیستمهای کنترل ارتعاشات پیشرفته است که در طراحی فونداسیون دستگاه ادغام شدهاند. دستگاههای خمکاری بزرگ مقیاس با کیفیت، شامل تکیهگاههای جداساز و مکانیسمهای کاهش ارتعاش هستند که انتقال ارتعاشات به تجهیزات اطراف و سازههای محل نصب را به حداقل میرسانند. این کنترل ارتعاشات به طور مستقیم بر دقت خمکاری تأثیر میگذارد و عمر قطعات را با کاهش سایش قطعات متحرک افزایش میدهد.

مرکز ثقل دستگاه و توزیع وزن آن نقشهای مهمی در حفظ پایداری در حین کار دارند. طراحیهای خوب، قطعات سنگین را در قسمت پایین ساختار قاب قرار میدهند و در عین حال توزیع بار متوازنی را در سرتاسر سطح دستگاه تضمین میکنند. این مدیریت دقیق وزن از حرکت دستگاه در حین عملیات جلوگیری میکند و نیاز به آمادهسازی گسترده فونداسیون را کاهش میدهد.

سیستمهای توان و مکانیسمهای محرکه

عملکرد سیستم هیدرولیک

سیستم هیدرولیک قلب تپنده اغلب دستگاههای صنعتی بزرگمقیاس برای خم کردن مواد را تشکیل میدهد و توان و دقت لازم برای تغییر شکل منظم مواد را فراهم میکند. سیستمهای هیدرولیک درجهیک دارای پمپها و مخازن بزرگتری هستند که فشار ثابتی را در طول چرخههای کاری طولانی حفظ میکنند. سیستمهای خنککننده و فیلتراسیون روغن هیدرولیک از آلودگی و کاهش عملکرد ناشی از دما جلوگیری میکنند که میتواند دقت خم را تحت تأثیر قرار دهد.

شیرهای کنترل فشار پیشرفته و سیستمهای تنظیم دبی، اعمال نیروی دقیق را در حین عملیات خم کردن ممکن میسازند. این سیستمها مکانیزمهای بازخورد را در بر میگیرند که بهصورت خودکار فشار هیدرولیک را بر اساس مقاومت ماده تنظیم میکنند و اطمینان حاصل میشود که زوایای خم بهطور یکنواختی حفظ شوند، صرفنظر از تغییرات ماده. قطعات هیدرولیک باکیفیت همچنین قابلیت نگهداری پیشبینانه دارند که عملکرد سیستم را نظارت میکنند و قبل از وقوع خرابی، اپراتور را از مشکلات احتمالی مطلع میسازند.

ادغام موتور و انتقال قدرت

موتور محرکه و سیستم انتقال باید انتقال گشتاور قابل اعتمادی را فراهم کنند و در عین حال شرایط بار متغیر ناشی از عملیات خمزنی مختلف را تحمل کنند. دستگاههای درجهیک از موتورهای سروو با انکودرهای یکپارچه استفاده میکنند که بازخورد دقیق موقعیتی ارائه داده و کنترل دقیق زاویه خم را ممکن میسازند. طراحی سیستم انتقال، تعادلی بین الزامات سرعت و گشتاور برقرار میکند و در عین حال بازخورد (بکلاش) را به حداقل میرساند تا دقت خمزنی تحت تأثیر قرار نگیرد.

ملاحظات کارایی انرژی به طور فزایندهای بر انتخاب موتور در عملیات مقیاسبزرگ تأثیر میگذارند. دستگاههای مدرن از درایوهای متغیر فرکانس استفاده میکنند که مصرف انرژی را بر اساس نیازهای عملیاتی بهینه میسازند. این سیستمها هزینههای انرژی را کاهش داده و عمر خدماتی موتور را با کاهش تنش حرارتی و بهبود کارایی عملیاتی، افزایش میدهند.

سیستمهای کنترل و ویژگیهای اتوماسیون

یکپارچهسازی کنترلکننده منطقی برنامهپذیر

معاصر دستگاه خمکننده بزرگ سیستمها به کنترلرهای منطقی پیچیدهای متکی هستند که دنبالههای خمکاری پیچیده و پروتکلهای ایمنی را مدیریت میکنند. این سیستمهای کنترلی، چندین برنامه خمکاری را ذخیره میکنند و تغییر سریع بین نیازهای تولید مختلف را امکانپذیر میسازند. طراحی رابط کاربری تأثیر قابل توجهی بر کارایی عملیاتی دارد، بهطوری که نمایشگرهای لمسی شهودی بازخورد واضحی درباره وضعیت ماشین و پارامترهای تولید ارائه میدهند.

سیستمهای کنترل پیشرفته دارای قابلیت نظارت بلادرنگ هستند که معیارهای تولید، مصرف مواد و شاخصهای عملکرد تجهیزات را ردیابی میکنند. جمعآوری این دادهها امکان زمانبندی تعمیر و نگهداری پیشبینانه و بهینهسازی گردش کار تولید را فراهم میکند. ادغام با سیستمهای مدیریت تأسیسات، امکان نظارت متمرکز بر چندین دستگاه و برنامهریزی هماهنگ تولید را فراهم میسازد.

سیستمهای ایمنی و پاسخ به اضطرار

سیستمهای جامع ایمنی ویژگیهای غیرقابل مذاکرهای برای تجهیزات خمکاری در مقیاس بزرگ قابل اعتماد محسوب میشوند. دستگاههای مدرن شامل چندین سد ایمنی مانند پردههای نوری، فرشهای حساس به فشار و سیستمهای توقف اضطراری هستند که در صورت تشخیص نقض ایمنی، بلافاصله عملیات را متوقف میکنند. طراحی سیستم ایمنی باید تعادلی بین حفاظت از اپراتور و کارایی تولید ایجاد کند و اطمینان حاصل شود که بازیابی سریع از توقفهای ایمنی بدون به خطر انداختن ایمنی کارگران انجام میشود.

پروتکلهای پاسخ به اضطرار شامل رویههای خاموشکردن خودکار سیستم هستند که در مواقع قطعی برق یا شرایط اضطراری، قطعات دستگاه را بهصورت ایمن موقعیتگذاری کرده و سیستمهای هیدرولیک را قفل میکنند. ممکن است برای عملکردهای ایمنی حیاتی، سیستمهای برق پشتیبان لازم باشد تا اطمینان حاصل شود که قابلیت توقف اضطراری و نگهداری موقعیت در طول قطعی برق، عملیاتی باقی میماند.

سیستمهای حمل و جابجایی مواد

مکانیسمهای تغذیه خودکار مواد

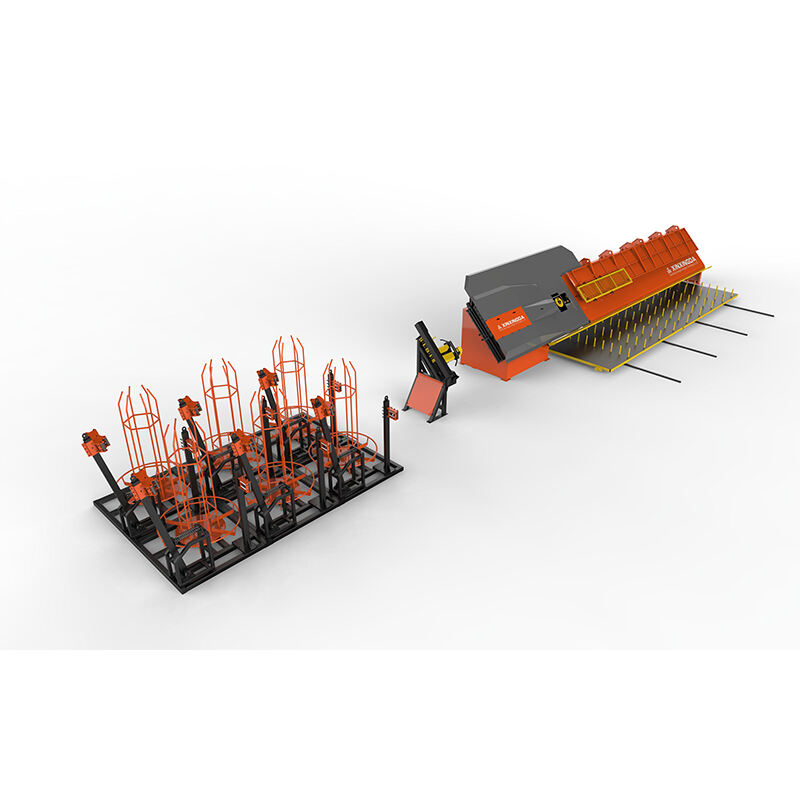

سیستمهای مدیریت مواد کارآمد، دخالت دستی را به حداقل میرسانند و در عین حال موقعیتدهی مداوم مواد را برای انجام دقیق عملیات خمکاری تضمین میکنند. ماشینآلات درجهیک دارای سیستمهای خوراک خودکار مواد هستند که بدون نیاز به تغییرات گسترده در تنظیمات، انواع ابعاد و پیکربندیهای مواد را پذیرا میشوند. این سیستمها از حسگرها و کنترلهای موقعیتیابی تشکیل شدهاند که قبل از آغاز چرخههای خمکاری، قرارگیری صحیح ماده را تأیید میکنند.

طراحی سیستم تغذیه مواد باید قادر باشد محدوده موادی را که معمولاً در عملیات بزرگمقیاس پردازش میشوند، پوشش دهد. راهنماها و تکیهگاههای قابل تنظیم، ترازبندی مناسب مواد را تضمین کرده و از آسیب دیدن سطوح تمامشده جلوگیری میکنند. سیستمهای پیشرفته دارای قابلیت اندازهگیری و برش مواد هستند که بهصورت یکپارچه با عملیات خمکاری کار میکنند و نیاز به دستکاری بیشتر را کاهش میدهند.

تخلیه و جمعآوری محصول

سیستمهای تخلیه خودکار محصولات، جریان تولید را حفظ میکنند و در عین حال قطعات ساخته شده را برای فرآیندهای بعدی یا بستهبندی سازماندهی مینمایند. این سیستمها باید بتوانند تنوع پیکربندیهای خمیده شده تولید شده در عملیات معمول را بدون آسیب رساندن به محصولات نهایی، مدیریت کنند. سیستمهای نقاله و تجهیزات هدایت رباتیک، امکان عملکرد مداوم را بدون دخالت دستی در خروج محصول فراهم میکنند.

ادغام کنترل کیفیت در نقطه تخلیه، امکان بازرسی و دستهبندی خودکار محصولات نهایی را فراهم میکند. سیستمهای بینایی و تجهیزات اندازهگیری ابعادی میتوانند زوایای خم و کیفیت کلی محصول را قبل از ورود به موجودی کالاهای تمامشده تأیید کنند. این کنترل خودکار کیفیت، نیاز به بازرسی دستی را کاهش میدهد و در عین حال استانداردهای ثابت محصول را تضمین میکند.

دسترسی برای نگهداری و پشتیبانی خدماتی

دسترسی به قطعات و قابلیت تعمیر و نگهداری

قابلیت اطمینان بلندمدت بهشدت به دسترسی برای نگهداری و طراحی قابلیت خدماتدهی اجزا بستگی دارد. دستگاههای خمکاری بزرگمقیاس با کیفیت، دارای پنلهای دسترسی و نقاط سرویسگیری هستند که بهصورت استراتژیک قرار گرفتهاند و امکان انجام نگهداری دورهای را بدون نیاز به تجزیه گسترده فراهم میکنند. چیدمان خطوط هیدرولیکی، کانالهای الکتریکی و اجزای مکانیکی باید بازرسی و تعویض آسان این اجزا را تسهیل کند.

طراحی ماژولار اجزا، تعویض کارآمد قطعات فرسوده و اجزای اصلی را بدون تأثیرگذاری بر سیستمهای اطراف امکانپذیر میکند. قفلها و روشهای اتصال استاندارد، تنوع ابزارهای مورد نیاز برای فعالیتهای نگهداری را کاهش میدهند. برچسبگذاری واضح اجزا و مستندات مناسب، روند عیبیابی و تعمیرات کارآمد را پشتیبانی میکنند.

قابلیتهای تشخیص و نظارت

سیستمهای پیشرفته تشخیص خرابی، نظارت بلادرنگ بر پارامترهای حیاتی ماشین و شرایط قطعات را فراهم میکنند. این سیستمها فشارهای هیدرولیک، دمای موتور، سطح ارتعاشات و سایر شاخصهای عملکرد را ردیابی میکنند که نشانههایی از نیاز به تعمیر و نگهداری بالقوه هستند. الگوریتمهای تعمیر و نگهداری پیشبینانه، دادههای عملیاتی را تحلیل میکنند تا بازههای بهینه تعمیر و زمانبندی تعویض قطعات را پیشنهاد دهند.

قابلیت نظارت از راه دور به تکنسینهای خدمات امکان میدهد تا مشکلات را تشخیص داده و بدون حضور در محل پشتیبانی کنند. این اتصال، زمان توقف را کاهش میدهد و امکان برنامهریزی تعمیر و نگهداری پیشگیرانه را بر اساس شرایط واقعی ماشین و نه بر اساس بازههای زمانی از پیش تعیینشده فراهم میکند. ادغام با سیستمهای پشتیبانی سازنده، دسترسی به تخصص فنی و سفارش قطعات یدکی را ممکن میسازد.

سوالات متداول

در انتخاب یک دستگاه بزرگ خمکاری، چه ملاحظات ظرفیتی مهم هستند

انتخاب ظرفیت نیازمند تحلیل دقیق ابعاد حداکثری مواد، نیروی مورد نیاز برای خم کردن و انتظارات حجم تولید است. هنگام ارزیابی مشخصات دستگاه، نیازهای فعلی و رشد آتی پیشبینیشده را در نظر بگیرید. رتبهبندی چرخه کاری دستگاه باید بتواند تقاضاهای اوج تولید را تحمل کند و در عین حال عملکرد مداومی را در طول دورههای کاری طولانیمدت حفظ نماید.

شرایط محیطی چگونه بر عملکرد دستگاههای بزرگ خمکاری تأثیر میگذارند

عوامل محیطی از جمله نوسانات دما، سطح رطوبت و قرار گرفتن در معرض گردوغبار بهطور قابل توجهی بر قابلیت اطمینان و دقت دستگاه تأثیر میگذارند. دستگاههای باکیفیت دارای سیستمهای محافظت محیطی و ویژگیهای جبران دمایی هستند که ثبات عملکرد را در شرایط مختلف کاری حفظ میکنند. کنترل مناسب شرایط محیطی محل نصب تجهیزات، عمر مفید تجهیزات را افزایش داده و نیاز به نگهداری را کاهش میدهد.

چه الزامات آموزشی باید برای اپراتورهای دستگاههای بزرگ خمکاری در نظر گرفته شود

برنامههای جامع آموزش اپراتور باید شامل کار با ماشینآلات، پروتکلهای ایمنی، رویههای نگهداری دورهای و تکنیکهای عیبیابی پایه باشد. پیچیدگی سیستمهای کنترل مدرن مستلزم آموزش مداوم برای حداکثر کردن بهرهوری عملیاتی و حفظ استانداردهای ایمنی است. بهروزرسانیهای منظم آموزشی تضمین میکند که اپراتورها در مورد قابلیتهای تجهیزات و روشهای بهتر تولید همواره اطلاعات بهروز داشته باشند.

چگونه میتوان بهرهوری تولید را با استفاده از تجهیزات بزرگمقیاس خمکاری بهینه کرد

بهینهسازی تولید مستلزم توجه دقیق به جریان مواد، کارایی تنظیم برنامهها و زمانبندی نگهداری است. سیستمهای اتوماتیک حمل و نقل مواد، زمان چرخه را کاهش میدهند و در عین حال کیفیت ثابتی را حفظ میکنند. تحلیل منظم دادههای تولید، فرصتهایی را برای بهبود فرآیندها و ارتقاء تجهیزات شناسایی میکند که بهرهوری عملیاتی کلی را افزایش میدهند.