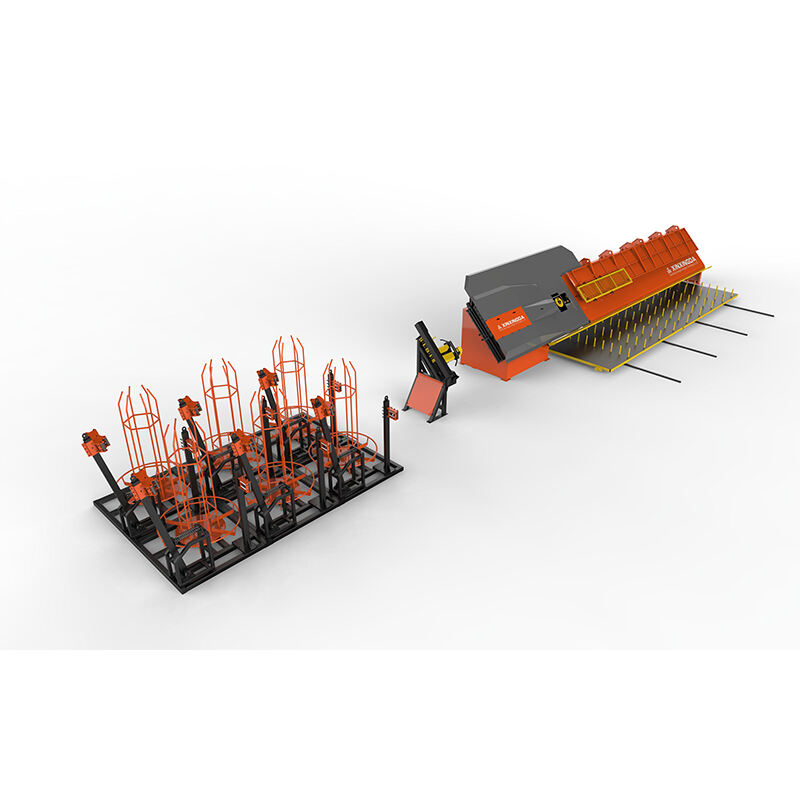

Na paisagem moderna da construção e manufatura, a precisão e a eficiência são fundamentais ao trabalhar em projetos pesados de fabricação metálica. Uma máquina de dobra em larga escala representa um investimento crítico para instalações que lidam com grandes volumes de armaduras, aço estrutural e outros materiais de construção. Compreender as características essenciais que distinguem equipamentos confiáveis das alternativas inferiores pode impactar significativamente a produtividade operacional, os prazos dos projetos e a rentabilidade geral. A indústria da construção exige máquinas que ofereçam desempenho consistente em condições exigentes, mantendo ao mesmo tempo especificações precisas ao longo de milhares de ciclos de dobra.

Engenharia Estrutural e Projeto de Estruturas

Construção do Quadro Reforçado

A base de qualquer sistema confiável máquina de Curvatura de Grande Porte começa com sua integridade estrutural. Máquinas premium possuem estruturas reforçadas em aço, construídas com materiais de alta qualidade que resistem à deformação sob cargas operacionais extremas. O design da estrutura deve acomodar as forças substanciais geradas durante as operações de dobragem, mantendo ao mesmo tempo a precisão dimensional ao longo da vida útil da máquina. Fabricantes de qualidade utilizam projetos assistidos por computador e análise de elementos finitos para otimizar a geometria da estrutura, obtendo a máxima relação resistência-peso.

Configurações avançadas de chassis incorporam nervuras de reforço estrategicamente posicionadas e canais de distribuição de tensão que evitam falhas por fadiga em áreas de alta tensão. A qualidade da soldagem dos componentes do chassis influencia diretamente a confiabilidade a longo prazo, com técnicas de soldagem de precisão garantindo resistência uniforme das juntas em todos os pontos de conexão. Projetos superiores de chassis também apresentam construção modular que facilita o acesso para manutenção e possíveis atualizações futuras sem comprometer a integridade estrutural.

Amortecimento de Vibrações e Estabilidade

A estabilidade operacional durante corridas de produção em grande volume requer sistemas sofisticados de controle de vibração integrados ao projeto da fundação da máquina. Máquinas de dobragem de grande porte de qualidade incorporam suportes de isolamento e mecanismos de amortecimento que minimizam a transmissão de vibrações para os equipamentos adjacentes e estruturas da instalação. Esse controle de vibração impacta diretamente na precisão da dobragem e prolonga a vida útil dos componentes, reduzindo o desgaste das partes móveis.

O centro de gravidade da máquina e a distribuição de peso desempenham papéis cruciais na manutenção da estabilidade durante a operação. Projetos bem elaborados posicionam os componentes pesados na parte inferior da estrutura do quadro, garantindo ao mesmo tempo uma distribuição equilibrada de carga ao longo da área de apoio da máquina. Esse gerenciamento cuidadoso do peso evita o deslocamento da máquina durante a operação e reduz a necessidade de preparação extensiva da fundação.

Sistemas de Potência e Mecanismos de Acionamento

Desempenho do Sistema Hidráulico

O sistema hidráulico representa o coração da maioria das máquinas industriais de grande porte para dobragem, fornecendo a potência e a precisão necessárias para uma deformação consistente dos materiais. Sistemas hidráulicos premium possuem bombas e reservatórios superdimensionados que mantêm pressão constante durante ciclos prolongados de operação. Os sistemas de refrigeração e filtração do fluido hidráulico evitam contaminações e degradação de desempenho relacionada à temperatura, o que pode comprometer a precisão da dobragem.

Válvulas avançadas de controle de pressão e sistemas de regulação de fluxo permitem a aplicação precisa de força durante as operações de dobragem. Esses sistemas incorporam mecanismos de feedback que ajustam automaticamente a pressão hidráulica com base na resistência do material, garantindo ângulos de dobragem consistentes, independentemente das variações do material. Componentes hidráulicos de qualidade também possuem capacidades de manutenção preditiva que monitoram o desempenho do sistema e alertam os operadores sobre possíveis problemas antes que falhas ocorram.

Integração de Motor e Transmissão

O motor de acionamento e o sistema de transmissão devem garantir uma transferência confiável de torque, acomodando as condições variáveis de carga encontradas durante diferentes operações de dobragem. Máquinas premium utilizam motores servo com codificadores integrados que fornecem feedback preciso de posição e permitem um controle exato do ângulo de dobragem. O design do sistema de transmissão equilibra requisitos de velocidade e torque, minimizando o jogo que poderia afetar a precisão da dobragem.

As considerações sobre eficiência energética influenciam cada vez mais a seleção de motores em operações em larga escala. Máquinas modernas incorporam inversores de frequência que otimizam o consumo de energia com base nos requisitos operacionais. Esses sistemas reduzem os custos energéticos e prolongam a vida útil do motor por meio da redução do estresse térmico e da melhoria da eficiência operacional.

Sistemas de Controle e Recursos de Automação

Integração de controlador lógico programável

Contemporâneo máquina de Curvatura de Grande Porte os sistemas dependem de controladores lógicos programáveis sofisticados que gerenciam sequências complexas de dobragem e protocolos de segurança. Esses sistemas de controle armazenam múltiplos programas de dobragem e permitem trocas rápidas entre diferentes requisitos de produção. O design da interface do usuário impacta significativamente a eficiência operacional, com displays touchscreen intuitivos fornecendo feedback claro sobre o status da máquina e os parâmetros de produção.

Os sistemas avançados de controle incorporam capacidades de monitoramento em tempo real que acompanham métricas de produção, consumo de materiais e indicadores de desempenho dos equipamentos. Essa coleta de dados permite o agendamento de manutenção preditiva e a otimização dos fluxos de produção. A integração com sistemas de gerenciamento de instalações permite o monitoramento centralizado de múltiplas máquinas e o planejamento coordenado da produção.

Sistemas de Segurança e Resposta a Emergências

Sistemas abrangentes de segurança representam características não negociáveis para equipamentos de dobragem em larga escala confiáveis. Máquinas modernas incorporam múltiplas barreiras de segurança, incluindo cortinas de luz, tapetes sensíveis à pressão e sistemas de parada de emergência que interrompem imediatamente as operações quando são detectadas violações de segurança. O projeto do sistema de segurança deve equilibrar a proteção do operador com a eficiência da produção, garantindo uma recuperação rápida após paradas de segurança sem comprometer a segurança dos trabalhadores.

Os protocolos de resposta a emergências incluem procedimentos automáticos de desligamento que posicionam com segurança os componentes da máquina e travam os sistemas hidráulicos durante falhas de energia ou situações de emergência. Sistemas de energia de backup podem ser necessários para funções críticas de segurança, garantindo que as paradas de emergência e as capacidades de fixação de posição permaneçam operacionais durante interrupções de energia.

Sistemas de Manuseio e Posicionamento de Materiais

Mecanismos Automatizados de Alimentação de Materiais

Sistemas eficientes de manipulação de materiais minimizam a intervenção manual ao garantir o posicionamento consistente do material para operações precisas de dobragem. Máquinas premium possuem sistemas automatizados de alimentação de material que acomodam diversos tamanhos e configurações de material sem exigir alterações extensivas de configuração. Esses sistemas incorporam sensores e controles de posicionamento que verificam a correta colocação do material antes de iniciar os ciclos de dobragem.

O design do sistema de alimentação de material deve acomodar a gama de materiais normalmente processados em operações de grande escala. Guias e suportes ajustáveis garantem o alinhamento adequado do material, ao mesmo tempo que evitam danos às superfícies acabadas. Sistemas avançados incluem capacidades de medição e corte de material que se integram perfeitamente às operações de dobragem, reduzindo os requisitos de manuseio.

Descarga e Coleta de Produtos

Sistemas automatizados de descarga de produtos mantêm o fluxo de produção enquanto organizam componentes acabados para processamento subsequente ou embalagem. Esses sistemas devem lidar com a variedade de configurações dobradas produzidas durante operações típicas sem danificar os produtos acabados. Sistemas de transporte e equipamentos robóticos permitem operação contínua sem intervenção manual na remoção de produtos.

A integração de controle de qualidade no ponto de descarga permite inspeção automática e classificação de produtos acabados. Sistemas de visão e equipamentos de medição dimensional podem verificar ângulos de dobra e qualidade geral do produto antes que os itens entrem no estoque de produtos acabados. Esse controle de qualidade automatizado reduz a necessidade de inspeção manual, garantindo padrões consistentes de produto.

Acessibilidade para Manutenção e Suporte Técnico

Acesso aos Componentes e Facilidade de Manutenção

A confiabilidade a longo prazo depende fortemente do acesso para manutenção e do design da facilidade de serviço dos componentes. Máquinas dobradeiras de grande escala de qualidade possuem painéis de acesso e pontos de serviço estrategicamente posicionados que permitem a manutenção rotineira sem necessidade de desmontagem extensiva. O arranjo das linhas hidráulicas, dutos elétricos e componentes mecânicos deve facilitar as atividades de inspeção e substituição.

O design modular dos componentes permite a substituição eficiente de peças sujeitas a desgaste e de componentes principais sem afetar os sistemas adjacentes. Fixadores padronizados e métodos de conexão reduzem a variedade de ferramentas necessárias para as atividades de manutenção. A identificação clara dos componentes e a documentação adequada apoiam procedimentos eficientes de diagnóstico e reparo.

Capacidades de diagnóstico e monitorização

Sistemas avançados de diagnóstico fornecem monitoramento em tempo real dos parâmetros críticos da máquina e condições dos componentes. Esses sistemas acompanham pressões hidráulicas, temperaturas dos motores, níveis de vibração e outros indicadores de desempenho que sinalizam possíveis necessidades de manutenção. Algoritmos de manutenção preditiva analisam dados operacionais para recomendar intervalos ideais de serviço e programações de substituição de componentes.

As capacidades de monitoramento remoto permitem que técnicos de serviço diagnostiquem problemas e ofereçam suporte sem visitas presenciais. Essa conectividade reduz o tempo de inatividade e possibilita o agendamento proativo de manutenções com base nas condições reais da máquina, em vez de intervalos de tempo predeterminados. A integração com os sistemas de suporte do fabricante proporciona acesso a expertise técnica e ao pedido de peças de reposição.

Perguntas Frequentes

Quais considerações de capacidade são importantes ao selecionar uma máquina de dobragem em larga escala

A seleção da capacidade exige uma análise cuidadosa das dimensões máximas do material, requisitos de força de dobragem e expectativas de volume de produção. Considere tanto as necessidades atuais quanto o crescimento futuro previsto ao avaliar as especificações da máquina. A classificação do ciclo de trabalho da máquina deve acomodar as demandas máximas de produção, mantendo um desempenho consistente durante períodos prolongados de operação.

Como as condições ambientais afetam o desempenho de máquinas grandes de dobragem

Fatores ambientais, incluindo variações de temperatura, níveis de umidade e exposição à poeira, impactam significativamente a confiabilidade e precisão da máquina. Máquinas premium incorporam sistemas de proteção ambiental e recursos de compensação térmica que mantêm a consistência do desempenho em diferentes condições operacionais. Controles ambientais adequados nas instalações prolongam a vida útil do equipamento e reduzem os requisitos de manutenção.

Quais requisitos de treinamento devem ser considerados para operadores de máquinas grandes de dobragem

Programas abrangentes de treinamento de operadores devem abranger a operação da máquina, protocolos de segurança, procedimentos de manutenção rotineira e técnicas básicas de solução de problemas. A complexidade dos sistemas de controle modernos exige educação contínua para maximizar a eficiência operacional e manter os padrões de segurança. Atualizações regulares de treinamento garantem que os operadores permaneçam atualizados quanto às capacidades do equipamento e às melhores práticas.

Como a eficiência da produção pode ser otimizada com equipamentos de dobragem em larga escala

A otimização da produção envolve atenção cuidadosa ao fluxo de materiais, eficiência na configuração de programas e programação de manutenção. Sistemas automatizados de manipulação de materiais reduzem os tempos de ciclo mantendo uma qualidade consistente. A análise regular dos dados de produção identifica oportunidades de melhorias nos processos e atualizações de equipamentos que aumentam a eficiência operacional geral.

Sumário

- Engenharia Estrutural e Projeto de Estruturas

- Sistemas de Potência e Mecanismos de Acionamento

- Sistemas de Controle e Recursos de Automação

- Sistemas de Manuseio e Posicionamento de Materiais

- Acessibilidade para Manutenção e Suporte Técnico

-

Perguntas Frequentes

- Quais considerações de capacidade são importantes ao selecionar uma máquina de dobragem em larga escala

- Como as condições ambientais afetam o desempenho de máquinas grandes de dobragem

- Quais requisitos de treinamento devem ser considerados para operadores de máquinas grandes de dobragem

- Como a eficiência da produção pode ser otimizada com equipamentos de dobragem em larga escala