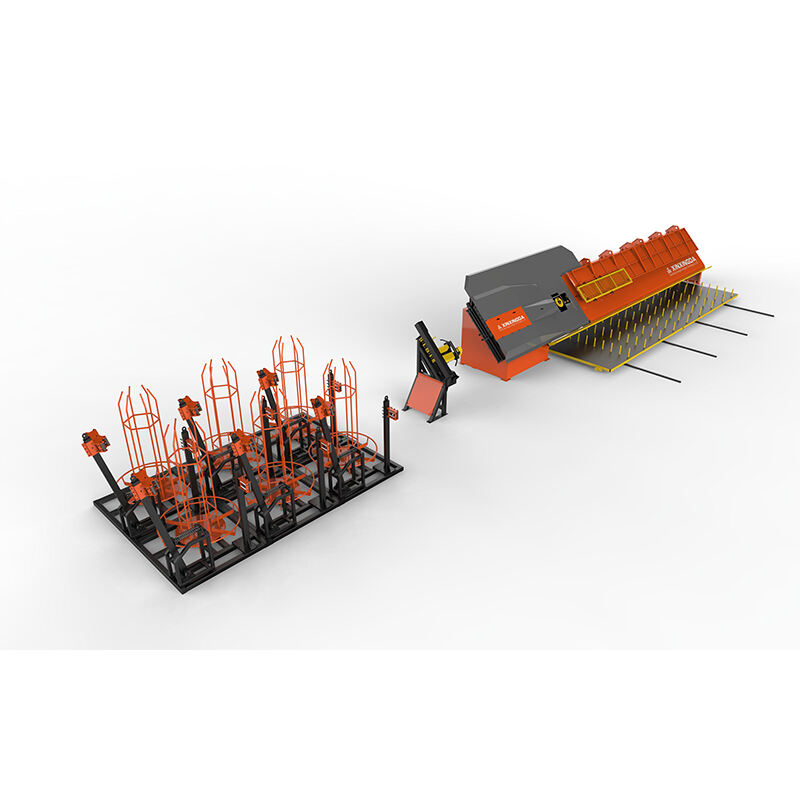

W nowoczesnym środowisku budowlanym i przemyśle produkcyjnym precyzja i wydajność są najważniejsze podczas realizacji prac związanych z intensywną obróbką metali. Duża maszyna giętarska stanowi kluczowe inwestycje dla zakładów obsługujących duże objętości zbrojenia, stali konstrukcyjnej oraz innych materiałów budowlanych. Zrozumienie istotnych cech, które odróżniają niezawodne urządzenia od gorszych alternatyw, może znacząco wpłynąć na produktywność operacyjną, terminowość realizacji projektów oraz ogólną rentowność. Branża budowlana wymaga sprzętu, który zapewnia stabilną wydajność w trudnych warunkach, zachowując jednocześnie dokładne parametry techniczne przez tysiące cykli gięcia.

Inżynieria konstrukcyjna i projektowanie ram

Wytrzymała konstrukcja ramy

Podstawą każdego niezawodnego duża giętarka rozpoczyna się od integralności konstrukcyjnej. Maszyny premium są wyposażone w wzmocnione ramy stalowe wykonane z materiałów wysokiej jakości, które zapewniają odporność na odkształcenia pod wpływem ekstremalnych obciążeń roboczych. Projekt ramy musi uwzględniać znaczne siły powstające podczas operacji gięcia, jednocześnie zachowując dokładność wymiarową przez cały okres użytkowania maszyny. Producentom wysokiej jakości wykorzystują projektowanie wspomagane komputerowo oraz analizę metodą elementów skończonych w celu optymalizacji geometrii ramy pod kątem maksymalnego stosunku wytrzymałości do masy.

Zaawansowane konfiguracje ram zawierają strategicznie rozmieszczone żeberka wzmocniające oraz kanały dystrybucji naprężeń, które zapobiegają uszkodzeniom zmęczeniowym w obszarach pod wysokim obciążeniem. Jakość spawania elementów ramy bezpośrednio wpływa na niezawodność w długim okresie, a precyzyjne techniki spawalnicze gwarantują stałą wytrzymałość połączeń we wszystkich punktach złącz. Lepsze projekty ram oferują również konstrukcję modułową, ułatwiającą dostęp podczas konserwacji i umożliwiającą potencjalne przyszłe modernizacje bez kompromitowania integralności strukturalnej.

Tłumienie drgań i stabilność

Stabilność działania podczas produkcji o dużej skali wymaga zaawansowanych systemów kontroli drgań wbudowanych w konstrukcję fundamentu maszyny. Wysokiej jakości giętarki do pracy na dużą skalę są wyposażone w poduszki izolacyjne i mechanizmy tłumiące, które minimalizują przenoszenie drgań na otaczające urządzenia oraz konstrukcje obiektu. Kontrola drgań bezpośrednio wpływa na dokładność gięcia i wydłuża żywotność komponentów poprzez zmniejszenie zużycia części ruchomych.

Środek ciężkości maszyny oraz rozkład jej masy odgrywają kluczową rolę w zapewnianiu stabilności podczas pracy. Starannie opracowane projekty umieszczają ciężkie komponenty nisko w strukturze ramy, zapewniając jednocześnie zrównoważony rozkład obciążenia na całej powierzchni zajmowanej przez maszynę. Taka precyzyjna kontrola masy zapobiega przemieszczaniu się maszyny podczas działania i redukuje konieczność intensywnego przygotowania fundamentu.

Systemy zasilania i mechanizmy napędowe

Wydajność układu hydraulicznego

Układ hydrauliczny stanowi serce większości przemysłowych giętarek dużych rozmiarów, dostarczając mocy i precyzji niezbędnej do spójnego odkształcania materiału. Wysokiej jakości układy hydrauliczne są wyposażone w pompy i zbiorniki powiększonej wielkości, które utrzymują stałe ciśnienie przez cały czas długotrwałych cykli pracy. Systemy chłodzenia i filtracji cieczy hydraulicznej zapobiegają zanieczyszczeniom oraz degradacji wydajności spowodowanej wzrostem temperatury, co może wpływać na dokładność gięcia.

Zaawansowane zawory regulacji ciśnienia i systemy regulacji przepływu umożliwiają precyzyjne aplikowanie siły podczas operacji gięcia. Te systemy są wyposażone w mechanizmy sprzężenia zwrotnego, które automatycznie dostosowują ciśnienie hydrauliczne na podstawie oporu materiału, zapewniając stałe kąty gięcia niezależnie od różnic w materiale. Jakościowe komponenty hydrauliczne posiadają również funkcje konserwacji predykcyjnej, które monitorują działanie systemu i ostrzegają operatorów o potencjalnych problemach przed wystąpieniem awarii.

Integracja silnika i przekładni

Silnik napędowy i układ przekładni muszą zapewniać niezawodne przekazywanie momentu obrotowego, jednocześnie dostosowując się do zmiennych warunków obciążenia występujących podczas różnych operacji gięcia. Maszyny premium wykorzystują serwosilniki z wbudowanymi enkoderami, które zapewniają precyzyjną informację zwrotną o pozycji i umożliwiają dokładną kontrolę kąta gięcia. Projekt układu przekładni balansuje wymagania dotyczące prędkości i momentu obrotowego, minimalizując luzy, które mogą wpływać na dokładność gięcia.

Zagadnienia związane z efektywnością energetyczną coraz częściej wpływają na wybór silników w dużych instalacjach. Nowoczesne maszyny są wyposażone w przemienniki częstotliwości, które optymalizują zużycie energii elektrycznej w zależności od wymagań eksploatacyjnych. Te systemy redukują koszty energii, przedłużając jednocześnie czas pracy silników dzięki zmniejszeniu naprężeń termicznych i poprawie efektywności działania.

Systemy sterowania i funkcje automatyzacji

Integracja kontrolera programowalnego

Współczesne duża giętarka systemy opierają się na zaawansowanych sterownikach programowalnych, które zarządzają skomplikowanymi sekwencjami gięcia oraz protokołami bezpieczeństwa. Te systemy sterowania przechowują wiele programów gięcia i umożliwiają szybką zmianę konfiguracji w zależności od wymagań produkcyjnych. Projekt interfejsu użytkownika ma znaczący wpływ na efektywność pracy, przy czym intuicyjne ekrany dotykowe zapewniają jasne informacje o stanie maszyny i parametrach produkcji.

Zaawansowane systemy sterowania obejmują możliwości monitorowania w czasie rzeczywistym, które śledzą metryki produkcji, zużycie materiałów oraz wskaźniki wydajności sprzętu. Zbierane dane umożliwiają planowanie konserwacji predykcyjnej oraz optymalizację procesów produkcyjnych. Integracja z systemami zarządzania obiektem pozwala na scentralizowane monitorowanie wielu maszyn i skoordynowane planowanie produkcji.

Bezpieczeństwo i systemy reagowania na awarie

Kompleksowe systemy bezpieczeństwa stanowią cechy obowiązkowe dla niezawodnych urządzeń do gięcia na dużą skalę. Nowoczesne maszyny są wyposażone w wiele barier bezpieczeństwa, w tym kotary świetlne, maty czułe na nacisk oraz systemy awaryjnego zatrzymania, które natychmiast przerywają pracę po wykryciu naruszenia bezpieczeństwa. Projekt systemu bezpieczeństwa musi uwzględniać zarówno ochronę operatora, jak i efektywność produkcji, zapewniając szybkie wznowienie pracy po zatrzymaniu awaryjnym bez kompromitowania bezpieczeństwa pracowników.

Protokoły reagowania na sytuacje awaryjne obejmują procedury automatycznego wyłączania, które bezpiecznie pozycjonują komponenty maszyny i blokują układy hydrauliczne podczas awarii zasilania lub innych sytuacji nagłej potrzeby. Dla krytycznych funkcji bezpieczeństwa mogą być konieczne systemy zasilania awaryjnego, zapewniające działanie funkcji zatrzymania awaryjnego i utrzymywania pozycji również podczas przerw w zasilaniu.

Systemy transportu i pozycjonowania materiałów

Mechanizmy automatycznego doprowadzania materiału

Efektywne systemy transportu materiału minimalizują ingerencję ręczną, zapewniając jednocześnie stałe pozycjonowanie materiału dla dokładnych operacji gięcia. Maszyny premium są wyposażone w zautomatyzowane systemy doprowadzania materiału, które obsługują różne rozmiary i konfiguracje materiałów bez konieczności dokonywania rozbudowanych zmian w ustawieniach. Systemy te są wyposażone w czujniki i sterowanie pozycjonowaniem, które weryfikują prawidłowe umieszczenie materiału przed rozpoczęciem cykli gięcia.

Projekt systemu doprowadzania materiału musi umożliwiać obróbkę zakresu materiałów typowo stosowanych w dużych operacjach. Regulowane prowadnice i podpory zapewniają prawidłowe wyrównanie materiału, zapobiegając jednocześnie uszkodzeniom wykończonych powierzchni. Zaawansowane systemy obejmują możliwości pomiaru i cięcia materiału, które integrują się bezproblemowo z operacjami gięcia, redukując potrzebę dodatkowego manipulowania materiałem.

Wydawanie i zbieranie produktu

Zautomatyzowane systemy dozujące produkty utrzymują ciągłość produkcji, organizując gotowe elementy do dalszego przetwarzania lub pakowania. Systemy te muszą radzić sobie z różnorodnością wygiętych konfiguracji powstających podczas typowych operacji, nie uszkadzając gotowych produktów. Systemy przenośnikowe oraz robotyczne urządzenia manipulacyjne umożliwiają ciągłą pracę bez potrzeby ręcznego usuwania produktów.

Integracja kontroli jakości w punkcie rozładunku umożliwia automatyczną inspekcję i sortowanie gotowych produktów. Systemy wizyjne oraz urządzenia pomiarowe mogą weryfikować kąty gięcia i ogólną jakość produktu przed wprowadzeniem ich do magazynu gotowych wyrobów. Ta zautomatyzowana kontrola jakości zmniejsza potrzebę ręcznej kontroli, zapewniając jednocześnie spójne standardy produktu.

Dostępność serwisowa i wsparcie techniczne

Dostęp do komponentów i serwisowanie

Długoterminowa niezawodność w dużej mierze zależy od łatwości dostępu do konserwacji oraz projektu serwisowania poszczególnych komponentów. Wysokiej jakości maszyny do gięcia na dużą skalę są wyposażone w dostępne panele i punkty serwisowe rozmieszczone strategicznie, umożliwiające przeprowadzanie rutynowej konserwacji bez konieczności rozmontowywania urządzenia. Ułożenie przewodów hydraulicznych, kanałów elektrycznych oraz elementów mechanicznych powinno ułatwiać czynności kontrolne i wymianę komponentów.

Modularna konstrukcja komponentów umożliwia skuteczną wymianę elementów podlegających zużyciu oraz głównych części bez wpływu na otaczające systemy. Standardowe łączniki i metody połączeń zmniejszają liczbę narzędzi potrzebnych do prac serwisowych. Jasne oznaczenie komponentów oraz dokumentacja wspomagają szybkie lokalizowanie usterek i efektywne procedury naprawcze.

Zdolności diagnostyczne i monitorowania

Zaawansowane systemy diagnostyczne zapewniają monitorowanie w czasie rzeczywistym kluczowych parametrów maszyny oraz stanu poszczególnych komponentów. Systemy te śledzą ciśnienie hydrauliczne, temperaturę silników, poziom wibracji oraz inne wskaźniki wydajności sygnalizujące potencjalne potrzeby konserwacyjne. Algorytmy konserwacji predykcyjnej analizują dane eksploatacyjne, aby zalecać optymalne interwały serwisowe i harmonogramy wymiany komponentów.

Możliwości zdalnego monitorowania pozwalają technikom serwisowym na diagnozowanie problemów i udzielanie wsparcia bez konieczności wizyt w terenie. Ta łączność zmniejsza przestoje i umożliwia planowanie konserwacji proaktywnej na podstawie rzeczywistego stanu maszyny, a nie ustalonych odstępów czasu. Integracja z systemami wsparcia producenta zapewnia dostęp do wiedzy technicznej oraz możliwość zamawiania części zamiennych.

Często zadawane pytania

Jakie kwestie związane z pojemnością są ważne przy doborze dużego giętarki

Wybór pojemności wymaga starannego przeanalizowania maksymalnych wymiarów materiału, wymaganej siły gięcia oraz oczekiwanego wolumenu produkcji. Biorąc pod uwagę specyfikację maszyny, należy wziąć pod uwagę zarówno obecne potrzeby, jak i przewidywany przyszły rozwój. Cykl pracy maszyny powinien zapewniać obsługę szczytowych zapotrzebowań produkcyjnych przy jednoczesnym utrzymaniu stabilnej wydajności przez dłuższe okresy pracy.

W jaki sposób warunki środowiskowe wpływają na wydajność dużych maszyn giętarskich

Czynniki środowiskowe, takie jak wahania temperatury, poziom wilgotności oraz ekspozycja na kurz, znacząco wpływają na niezawodność i dokładność maszyny. Maszyny wysokiej klasy są wyposażone w systemy ochrony przed warunkami zewnętrznymi oraz funkcje kompensacji temperatury, które zapewniają spójną wydajność w różnych warunkach pracy. Odpowiednia kontrola środowiska w zakładzie wydłuża żywotność urządzenia i zmniejsza potrzebę konserwacji.

Jakie wymagania szkoleniowe należy wziąć pod uwagę dla operatorów dużych maszyn giętarskich

Kompleksowe programy szkoleniowe dla operatorów powinny obejmować obsługę maszyn, protokoły bezpieczeństwa, procedury konserwacji bieżącej oraz podstawowe techniki rozwiązywania problemów. Złożoność nowoczesnych systemów sterowania wymaga ciągłej edukacji w celu maksymalizacji efektywności pracy i utrzymania standardów bezpieczeństwa. Regularne aktualizacje szkoleń zapewniają, że operatorzy są na bieżąco z możliwościami sprzętu i najlepszymi praktykami.

W jaki sposób można zoptymalizować efektywność produkcji za pomocą dużych urządzeń gięcia

Optymalizacja produkcji wiąże się z dokładnym monitorowaniem przepływu materiału, efektywnością przygotowania programów oraz planowaniem konserwacji. Zautomatyzowane systemy transportu materiałów skracają czasy cykli, zapewniając jednocześnie stałą jakość. Regularna analiza danych produkcyjnych pozwala wykryć możliwości usprawnień procesów i modernizacji sprzętu, co zwiększa ogólną efektywność operacyjną.

Spis treści

- Inżynieria konstrukcyjna i projektowanie ram

- Systemy zasilania i mechanizmy napędowe

- Systemy sterowania i funkcje automatyzacji

- Systemy transportu i pozycjonowania materiałów

- Dostępność serwisowa i wsparcie techniczne

-

Często zadawane pytania

- Jakie kwestie związane z pojemnością są ważne przy doborze dużego giętarki

- W jaki sposób warunki środowiskowe wpływają na wydajność dużych maszyn giętarskich

- Jakie wymagania szkoleniowe należy wziąć pod uwagę dla operatorów dużych maszyn giętarskich

- W jaki sposób można zoptymalizować efektywność produkcji za pomocą dużych urządzeń gięcia