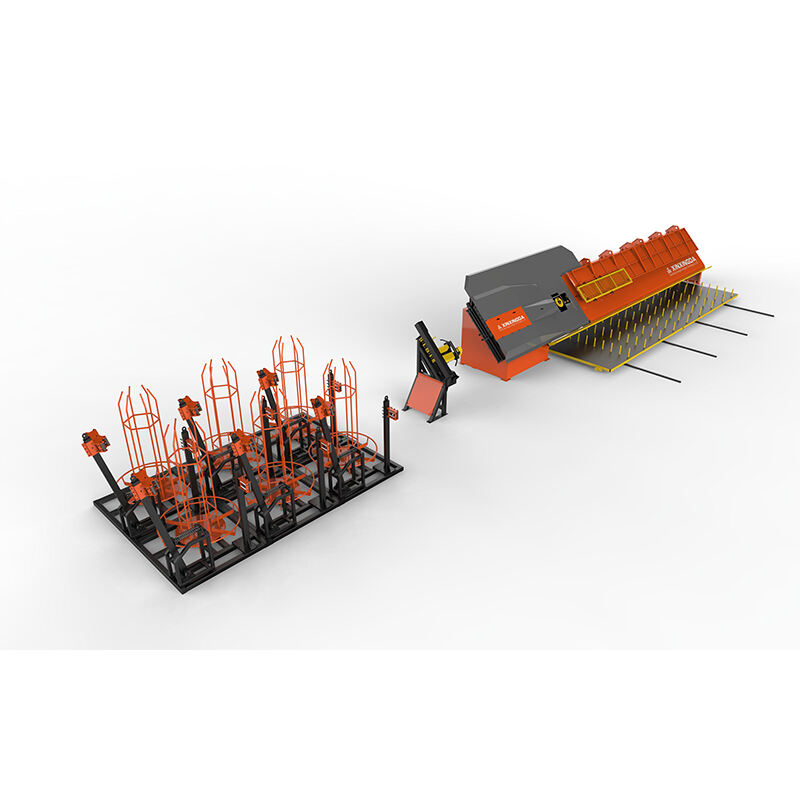

आधुनिक बांधकाम आणि उत्पादन क्षेत्रात मोठ्या प्रमाणावरील धातूच्या निर्मितीच्या प्रकल्पांवर काम करताना अचूकता आणि कार्यक्षमता अत्यंत महत्त्वाची आहे. साखळी, संरचनात्मक इस्पात आणि इतर बांधकाम साहित्याच्या मोठ्या प्रमाणात हाताळणी करणाऱ्या सुविधांसाठी मोठ्या प्रमाणावरील वाकणारी यंत्रे ही एक महत्त्वाची गुंतवणूक आहे. विश्वासार्ह उपकरणांना अयोग्य पर्यायांपासून वेगळे करणाऱ्या आवश्यक वैशिष्ट्यांचे ज्ञान ऑपरेशनल उत्पादकता, प्रकल्पाच्या वेळापत्रकावर आणि एकूण नफ्यावर मोठ्या प्रमाणात परिणाम करू शकते. कठोर परिस्थितीत सुसंगत कामगिरी देणारी आणि हजारो वाकण्याच्या चक्रांमध्ये अचूक तपशील राखणारी यंत्रसामग्री मागणी करणारे बांधकाम उद्योग.

संरचनात्मक अभियांत्रिकी आणि फ्रेम डिझाइन

भारी फ्रेम बांधकाम

कोणत्याही विश्वासार्ह यंत्राचे मूल मोठ्या प्रमाणावर वाकणारी यंत्रे त्याच्या संरचनात्मक अखंडतेपासून सुरुवात होते. प्रीमियम यंत्रांमध्ये उच्च-दर्जाच्या साहित्यापासून बनवलेल्या बळकट केलेल्या स्टील फ्रेम असतात जे अत्यंत ऑपरेशनल भाराखाली विकृतीला प्रतिकार करतात. वाकण्याच्या क्रियांदरम्यान निर्माण होणाऱ्या मोठ्या शक्तींना आवाहन करण्यासाठी फ्रेम डिझाइन असावे, तरीही यंत्राच्या सेवा आयुष्यभर आकारमानाची अचूकता टिकवून ठेवली पाहिजे. गुणवत्तापूर्ण उत्पादक कमाल ताकद-ते-वजन गुणोत्तरासाठी फ्रेम भूमितीचे अनुकूलन करण्यासाठी संगणक-सहाय्यित डिझाइन आणि फायनाइट एलिमेंट विश्लेषण वापरतात.

उन्नत फ्रेम कॉन्फिगरेशनमध्ये रणनीतिकरित्या मजबुती देणार्या रिब्स आणि ताण वितरण चॅनेल्सचा समावेश आहे ज्यामुळे उच्च ताण असलेल्या भागांमध्ये थकव्यामुळे होणारे अपयश टाळले जाते. फ्रेम घटकांच्या वेल्डिंगच्या गुणवत्तेचा दीर्घकालीन विश्वासार्हतेवर थेट परिणाम होतो, ज्यामध्ये अचूक वेल्डिंग तंत्रज्ञान सर्व कनेक्शन पॉइंट्सवर सुसंगत जॉइंट स्ट्रेंथ सुनिश्चित करते. उत्कृष्ट फ्रेम डिझाइनमध्ये मॉड्युलर बांधणीचाही समावेश आहे ज्यामुळे राखरखणुकीच्या सुलभ प्रवेशास आणि भागांच्या संरचनात्मक अखंडता धोक्यात न घालता भविष्यातील अद्ययावत सुलभ होते.

कंपन दमन आणि स्थिरता

उच्च प्रमाणात उत्पादन चालविण्यादरम्यान संचालन स्थिरता मशीनच्या पायाभूत संरचनेमध्ये एकीकृत केलेल्या प्रगत कंपन नियंत्रण प्रणालीची आवश्यकता असते. गुणवत्तायुक्त मोठ्या प्रमाणावरील वाकणाऱ्या मशीनमध्ये इतर उपकरणांना आणि सुविधा संरचनांना कंपन प्रसार कमी करण्यासाठी आयसोलेशन माउंट्स आणि डॅम्पनिंग यंत्रणा असतात. हे कंपन नियंत्रण वाकवण्याच्या अचूकतेवर थेट परिणाम करते आणि हालचालीच्या भागांवरील घिसट कमी करून घटकांचे सेवा आयुष्य वाढवते.

संचालनादरम्यान स्थिरता राखण्यासाठी मशीनचे केंद्र आणि वजन वितरण महत्त्वाची भूमिका बजावतात. चांगल्या अभियांत्रिकी संकल्पनेमध्ये फ्रेम संरचनेच्या खालच्या भागात जड घटक ठेवले जातात, तर मशीनच्या फुटप्रिंटवर संतुलित भार वितरण सुनिश्चित केले जाते. हे काळजीपूर्वक वजन व्यवस्थापन संचालनादरम्यान मशीनच्या हालचालीला रोखते आणि विस्तृत पायाभूत तयारीची गरज कमी करते.

पॉवर सिस्टम आणि ड्राइव्ह मेकॅनिझम

हायड्रॉलिक सिस्टम कार्यक्षमता

हायड्रॉलिक प्रणाली बहुतेक औद्योगिक पातळीवरील मोठ्या प्रमाणातील वाकणाऱ्या यंत्रांचे हृदय मानली जाते, जी सातत्याने पदार्थ वाकण्यासाठी आवश्यक शक्ति आणि अचूकता पुरवते. प्रीमियम हायड्रॉलिक प्रणालीमध्ये मोठ्या प्रमाणातील पंप आणि टाक्या असतात ज्या लांब परिचालन चक्रादरम्यान स्थिर दाब राखतात. हायड्रॉलिक द्रव थंडगार आणि निस्पंदन प्रणाली संदूषण आणि तापमान-संबंधित कामगिरीतील घसरण रोखतात ज्यामुळे वाकण्याच्या अचूकतेला धोका निर्माण होऊ शकतो.

उन्नत दाब नियंत्रण वाल्व आणि प्रवाह नियमन प्रणाली वाकण्याच्या क्रियांदरम्यान अत्यंत अचूक शक्ति लागू करण्यास अनुमती देतात. या प्रणालीमध्ये प्रतिक्रिया यंत्रणा असतात जी सामग्रीच्या विरोधाच्या आधारे स्वयंचलितपणे हायड्रॉलिक दाब समायोजित करतात, ज्यामुळे सामग्रीमधील फरक असूनही स्थिर वाकण अॅंगल मिळतात. गुणवत्तापूर्ण हायड्रॉलिक घटकांमध्ये भविष्यकाळातील दुरुस्तीची क्षमताही असते जी प्रणालीच्या कामगिरीचे निरीक्षण करते आणि अपयश येण्यापूर्वी ऑपरेटर्सना संभाव्य समस्यांची सूचना देते.

मोटर आणि ट्रान्समिशन एकत्रीकरण

वेगवेगळ्या वाकण्याच्या क्रियांदरम्यान आढळणाऱ्या चलनशील लोड स्थितींचे परिपूर्णपणे सामने करताना ड्राइव्ह मोटर आणि ट्रान्समिशन प्रणाली विश्वासार्ह टोर्क हस्तांतरण प्रदान करणे आवश्यक आहे. प्रीमियम यंत्रांमध्ये सर्वो मोटर्सचा वापर केला जातो ज्यामध्ये एन्कोडर्स एकत्रित केलेले असतात, जे अचूक स्थानिक फीडबॅक प्रदान करतात आणि अचूक वाकण्याच्या कोनाचे नियंत्रण सक्षम करतात. ट्रान्समिशन प्रणालीचे डिझाइन वेग आणि टोर्क आवश्यकतांचे संतुलन ठेवते तर बॅकलॅश कमी करते ज्यामुळे वाकण्याच्या अचूकतेवर परिणाम होऊ शकतो.

मोठ्या प्रमाणावरील ऑपरेशन्ससाठी मोटर निवडीवर ऊर्जा कार्यक्षमतेच्या विचारांचा वाढता प्रभाव पडत आहे. आधुनिक यंत्रांमध्ये व्हेरिएबल फ्रिक्वेन्सी ड्राइव्हचा समावेश केला जातो जो ऑपरेशनल आवश्यकतांवर आधारित उर्जेचे ऑप्टिमायझेशन करतो. या प्रणाली उष्णतेमुळे होणाऱ्या ताणात कमी करून आणि कार्यक्षमता सुधारून मोटरचे सेवा आयुष्य वाढवतात तसेच ऊर्जा खर्च कमी करतात.

नियंत्रण प्रणाली आणि स्वयंचलन वैशिष्ट्ये

प्रोग्रामेबल लॉजिक कंट्रोलर संरचना

समकालीन मोठ्या प्रमाणावर वाकणारी यंत्रे ही सिस्टम जटिल वाकवण्याच्या क्रमांकांना आणि सुरक्षा प्रोटोकॉल्सना नियंत्रित करणाऱ्या अत्याधुनिक प्रोग्रामेबल लॉजिक कंट्रोलर्सवर अवलंबून असतात. या नियंत्रण प्रणाली अनेक वाकवण्याचे कार्यक्रम साठवतात आणि विविध उत्पादन गरजांमध्ये द्रुत परिवर्तन सक्षम करतात. वापरकर्ता इंटरफेस डिझाइनचा परिणाम ऑपरेशनल कार्यक्षमतेवर होतो, ज्यामध्ये स्पष्ट टचस्क्रीन डिस्प्ले मशीन स्थिती आणि उत्पादन पॅरामीटर्सवर स्पष्ट प्रतिक्रिया प्रदान करतात.

अॅडव्हान्स्ड नियंत्रण प्रणालीमध्ये वास्तविक-वेळेच्या निगराणी क्षमता असतात जी उत्पादन मेट्रिक्स, सामग्रीचा वापर आणि उपकरणांच्या कामगिरीचे निर्देशांक ट्रॅक करतात. या डेटा संकलनामुळे भविष्यकाळातील दुरुस्तीचे वेळापत्रक आणि उत्पादन प्रवाहांचे अनुकूलन सक्षम होते. सुविधा व्यवस्थापन प्रणालीशी एकीकरणामुळे अनेक मशीन्सचे केंद्रित निरीक्षण आणि समन्वित उत्पादन आयोजन शक्य होते.

सुरक्षा आणि आपत्कालीन प्रतिसाद प्रणाली

विश्वसनीय मोठ्या प्रमाणात वाकणार्या सुसज्जतेसाठी व्यापक सुरक्षा प्रणाली ही अटळ वैशिष्ट्ये आहेत. आधुनिक यंत्रांमध्ये सुरक्षा उल्लंघन आढळल्यास ताबडतोब कामगिरी थांबवणार्या प्रकाश पडदे, दाब-संवेदनशील गालिचे आणि आपत्कालीन बंद प्रणालींसह अनेक सुरक्षा अडथळे समाविष्ट केले जातात. सुरक्षा प्रणालीच्या डिझाइनमध्ये ऑपरेटरच्या सुरक्षेचे संतुलन उत्पादन क्षमतेशी राखले पाहिजे, सुरक्षा थांबवण्यानंतर जलद पुनर्प्राप्ती सुनिश्चित करताना कामगारांच्या सुरक्षेचा तोटा न होता.

आपत्कालीन प्रतिसाद प्रोटोकॉलमध्ये पॉवर फेल्युअर किंवा आपत्कालीन परिस्थितीत यंत्राचे घटक सुरक्षितपणे स्थित करणे आणि हायड्रॉलिक प्रणाली सुरक्षित करण्यासाठी स्वयंचलित प्रणाली बंद करण्याची प्रक्रिया समाविष्ट असते. महत्त्वाच्या सुरक्षा कार्यांसाठी बॅकअप पॉवर प्रणाली आवश्यक असू शकते, जेणेकरून पॉवर खंडित झाल्यावरही आपत्कालीन बंद आणि स्थिती धरण्याची क्षमता कार्यान्वित राहील.

सामग्री हाताळणे आणि स्थिती प्रणाली

स्वयंचलित सामग्री फीड यंत्रणा

परिणामकारक सामग्री हाताळणी प्रणाली मॅन्युअल हस्तक्षेप कमी करते आणि अचूक वाकण्याच्या क्रियांसाठी सामग्रीच्या स्थितीची खात्री करते. प्रीमियम यंत्रांमध्ये स्वयंचलित सामग्री फीड प्रणाली असते जी विविध सामग्री आकार आणि संरचनांना सामोरे जाऊ शकते आणि विस्तृत सेटअप बदलांची आवश्यकता नसते. या प्रणालीमध्ये सेन्सर आणि पोझिशनिंग नियंत्रण असतात जे वाकण्याच्या चक्राची सुरुवात करण्यापूर्वी योग्य सामग्रीच्या ठेवणीची खात्री करतात.

मोठ्या प्रमाणावरील ऑपरेशन्समध्ये सामान्यतः प्रक्रिया केलेल्या सामग्रीच्या श्रेणीला लक्षात घेऊन सामग्री फीड प्रणालीचे डिझाइन असावे. समायोज्य मार्गदर्शक आणि समर्थन सामग्रीच्या योग्य रेखीकरणाची खात्री करतात आणि पूर्ण झालेल्या पृष्ठभागाचे नुकसान टाळतात. उन्नत प्रणालीमध्ये सामग्री मोजणे आणि कटिंग क्षमता असते जी वाकण्याच्या क्रियांसह निर्विवादपणे एकत्रित होते, ज्यामुळे हाताळण्याच्या आवश्यकता कमी होतात.

उत्पादन डिस्चार्ज आणि संकलन

स्वयंचलित उत्पादन डिस्चार्ज प्रणाली नंतरच्या प्रक्रिया किंवा पॅकेजिंगसाठी निर्मित घटकांची मांडणी करताना उत्पादन प्रवाह राखते. सामान्य ऑपरेशन्स दरम्यान तयार केलेल्या वाकलेल्या विविध संरचनांशी हाताळण्यासाठी या प्रणालींना निर्मित उत्पादनांना नुकसान न करता हाताळता येणे आवश्यक आहे. कन्व्हेअर प्रणाली आणि रोबोटिक हँडलिंग उपकरणे उत्पादन काढण्यासाठी मॅन्युअल हस्तक्षेप न करता निरंतर ऑपरेशन सक्षम करतात.

डिस्चार्ज बिंदूवर गुणवत्ता नियंत्रण एकीकरण निर्मित उत्पादनांच्या स्वयंचलित तपासणी आणि वर्गीकरणास अनुमती देते. व्हिजन प्रणाली आणि मितीमापन उपकरणे उत्पादने फायनल गुड्स इन्व्हेंटरीमध्ये प्रवेश करण्यापूर्वी बेंड कोन आणि एकूण उत्पादन गुणवत्ता तपासू शकतात. हे स्वयंचलित गुणवत्ता नियंत्रण मॅन्युअल तपासणीच्या गरजेला कमी करते आणि सातत्यपूर्ण उत्पादन मानदंड सुनिश्चित करते.

दुरुस्तीची सोय आणि सेवा समर्थन

घटक प्रवेश आणि दुरुस्तीची सोय

दीर्घकालीन विश्वासार्हता ही मेंटेनन्स प्रवेशयोग्यता आणि घटक सेवा सुलभतेच्या डिझाइनवर अत्यंत अवलंबून असते. गुणवत्तापूर्ण मोठ्या प्रमाणातील बेंडिंग मशीन्समध्ये रणनीतिकदृष्ट्या स्थापित केलेले ऍक्सेस पॅनेल आणि सर्व्हिस बिंदू असतात, ज्यामुळे विस्तृत डिसॅसेंबली न करता नियमित देखभाल करता येते. हायड्रॉलिक लाइन्स, विद्युत कंडुइट्स आणि यांत्रिक घटकांची मांडणी तपासणी आणि प्रतिस्थापन क्रियाकलापांना सुलभता प्रदान करण्यासाठी असावी.

मॉड्युलर घटक डिझाइनमुळे आजूबाजूच्या प्रणालींना प्रभावित केल्याशिवाय घिसटणार्या वस्तू आणि महत्त्वाच्या घटकांचे कार्यक्षम प्रतिस्थापन शक्य होते. मानकीकृत फास्टनर्स आणि कनेक्शन पद्धतींमुळे देखभाल क्रियाकलापांसाठी आवश्यक असलेल्या साधनांच्या विविधतेत कमी होते. स्पष्ट घटक लेबलिंग आणि डॉक्युमेंटेशनमुळे त्रुटी निवारण आणि दुरुस्ती प्रक्रियांमध्ये कार्यक्षमता येते.

निदान आणि देखरेख क्षमता

उन्नत निदान प्रणाली महत्त्वाच्या यंत्राच्या पॅरामीटर्स आणि घटकांच्या स्थितीचे वास्तविक-वेळेत निरीक्षण करतात. ह्या प्रणाली हायड्रॉलिक दबाव, मोटरचे तापमान, कंपन पातळी आणि इतर कामगिरी निर्देशांक ट्रॅक करतात जे संभाव्य दुरुस्तीच्या गरजा सूचित करतात. भविष्यकालीन दुरुस्तीसाठी अल्गोरिदम सेवा अंतराल आणि घटक प्रतिस्थापन वेळापत्रकांसाठी ऑपरेशनल डेटाचे विश्लेषण करतात.

दूरस्थ निरीक्षण क्षमता सेवा तंत्रज्ञांना समस्यांचे निदान करण्यात आणि ऑन-साइट भेटीशिवाय समर्थन प्रदान करण्यास सक्षम करते. ही कनेक्टिव्हिटी बंद वेळ कमी करते आणि आधीच निश्चित केलेल्या वेळेच्या अंतरालाऐवजी वास्तविक यंत्राच्या स्थितीवर आधारित सक्रिय दुरुस्तीचे वेळापत्रक निश्चित करण्यास शक्यता देते. उत्पादकाच्या समर्थन प्रणालीशी एकीकरण तांत्रिक तज्ञता आणि प्रतिस्थापन भागांच्या ऑर्डरिंगसाठी प्रवेश प्रदान करते.

सामान्य प्रश्न

मोठ्या प्रमाणावरील वाकणारे यंत्र निवडताना कोणत्या क्षमतेच्या विचारांचा विचार करावा?

क्षमतेची निवड करण्यासाठी कमावळ्याच्या पदार्थाच्या कमाल मिती, वाकण्याच्या बलाच्या आवश्यकता आणि उत्पादन प्रमाणाच्या अपेक्षा यांचे काळजीपूर्वक विश्लेषण आवश्यक असते. यंत्राच्या तांत्रिक वैशिष्ट्यांचे मूल्यांकन करताना सध्याच्या गरजा आणि भविष्यातील वाढ या दोन्ही बाबींचा विचार करा. यंत्राचा ड्युटी सायकल रेटिंग उच्चतम उत्पादन गरजा पूर्ण करण्यास सक्षम असावा आणि लांब ऑपरेटिंग कालावधीत सुसंतुलित कामगिरी टिकवून ठेवावी.

मोठ्या प्रमाणावरील वाकणाऱ्या यंत्राच्या कामगिरीवर पर्यावरणीय परिस्थितीचा कसा परिणाम होतो

तापमानातील बदल, आर्द्रतेची पातळी आणि धूळीचे उद्गम सारख्या पर्यावरणीय घटकांचा यंत्राच्या विश्वासार्हता आणि अचूकतेवर मोठा परिणाम होतो. प्रीमियम यंत्रांमध्ये पर्यावरण संरक्षण प्रणाली आणि तापमान भरपाई वैशिष्ट्ये असतात जी बदलत्या ऑपरेटिंग परिस्थितीतही कामगिरीची सुसंतुलनता राखतात. योग्य सुविधा-आधारित पर्यावरण नियंत्रण उपकरणांचे सेवा आयुष्य वाढवतात आणि दुरुस्तीच्या गरजा कमी करतात.

मोठ्या प्रमाणावरील वाकणाऱ्या यंत्राच्या ऑपरेटर्ससाठी कोणत्या प्रशिक्षण आवश्यकता विचारात घ्याव्यात

यंत्र संचालन, सुरक्षा प्रक्रिया, नियमित देखभाल प्रक्रिया आणि मूलभूत समस्यानिवारण तंत्र यांचा समावेश करणाऱ्या व्यापक ऑपरेटर प्रशिक्षण कार्यक्रमांची आवश्यकता असते. आधुनिक नियंत्रण प्रणालींच्या गुंतागुंतीमुळे परिचालन कार्यक्षमता जास्तीत जास्त करण्यासाठी आणि सुरक्षा मानदंड राखण्यासाठी नागरी शिक्षणाची आवश्यकता असते. नियमित प्रशिक्षण अद्ययावत ठेवल्याने ऑपरेटर्स उपकरणांच्या क्षमता आणि उत्तम पद्धतींबरोबर अद्ययावत राहतात.

मोठ्या प्रमाणावर वाकणाऱ्या उपकरणांसह उत्पादन कार्यक्षमता कशी अनुकूलित केली जाऊ शकते

उत्पादन अनुकूलन म्हणजे सामग्री प्रवाह, कार्यक्रम सेटअप कार्यक्षमता आणि देखभाल वेळापत्रक याकडे काळजीपूर्वक लक्ष देणे. स्वयंचलित सामग्री हाताळणी प्रणाली चक्र वेळ कमी करतात जेणेकरून सुसंगत गुणवत्ता राखली जाईल. उत्पादन डेटाचे नियमित विश्लेषण प्रक्रिया सुधारण्यासाठी आणि एकूण परिचालन कार्यक्षमता वाढवण्यासाठी उपकरण अद्ययावत करण्याच्या संधी ओळखते.

अनुक्रमणिका

- संरचनात्मक अभियांत्रिकी आणि फ्रेम डिझाइन

- पॉवर सिस्टम आणि ड्राइव्ह मेकॅनिझम

- नियंत्रण प्रणाली आणि स्वयंचलन वैशिष्ट्ये

- सामग्री हाताळणे आणि स्थिती प्रणाली

- दुरुस्तीची सोय आणि सेवा समर्थन

-

सामान्य प्रश्न

- मोठ्या प्रमाणावरील वाकणारे यंत्र निवडताना कोणत्या क्षमतेच्या विचारांचा विचार करावा?

- मोठ्या प्रमाणावरील वाकणाऱ्या यंत्राच्या कामगिरीवर पर्यावरणीय परिस्थितीचा कसा परिणाम होतो

- मोठ्या प्रमाणावरील वाकणाऱ्या यंत्राच्या ऑपरेटर्ससाठी कोणत्या प्रशिक्षण आवश्यकता विचारात घ्याव्यात

- मोठ्या प्रमाणावर वाकणाऱ्या उपकरणांसह उत्पादन कार्यक्षमता कशी अनुकूलित केली जाऊ शकते