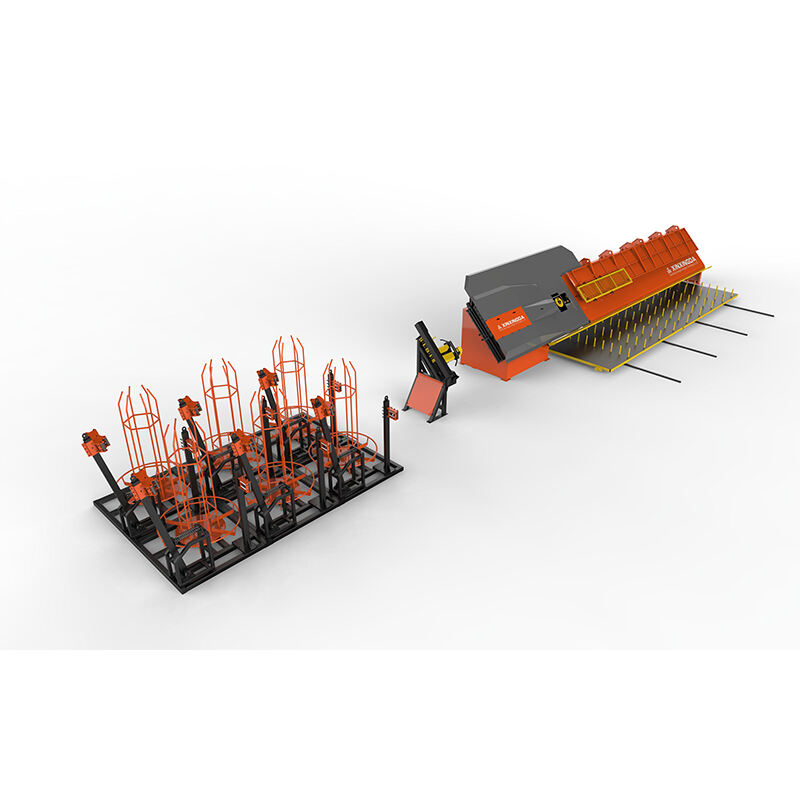

Dans le paysage moderne de la construction et de la fabrication, la précision et l'efficacité sont primordiales lors de travaux de fabrication métallique intensifs. Une machine de cintrage à grande échelle représente un investissement essentiel pour les installations traitant de grands volumes d'armatures, d'acier de structure et d'autres matériaux de construction. Comprendre les caractéristiques essentielles qui distinguent un équipement fiable des alternatives inférieures peut avoir un impact significatif sur la productivité opérationnelle, les délais des projets et la rentabilité globale. Le secteur de la construction exige des machines capables de fournir des performances constantes dans des conditions exigeantes tout en maintenant des spécifications précises sur des milliers de cycles de cintrage.

Ingénierie structurale et conception de châssis

Construction robuste du châssis

La base de tout système fiable machine de cintrage de grande envergure commence par son intégrité structurelle. Les machines haut de gamme sont dotées de châssis en acier renforcé, fabriqués à partir de matériaux de haute qualité qui résistent à la déformation sous des charges opérationnelles extrêmes. La conception du châssis doit permettre d'absorber les forces importantes générées pendant les opérations de pliage tout en maintenant une précision dimensionnelle durant toute la durée de vie de la machine. Les fabricants de qualité utilisent la conception assistée par ordinateur et l'analyse par éléments finis pour optimiser la géométrie du châssis afin d'obtenir un rapport résistance-poids maximal.

Les configurations avancées de châssis intègrent des nervures de renfort placées stratégiquement et des canaux de répartition des contraintes qui empêchent les ruptures par fatigue dans les zones soumises à forte contrainte. La qualité du soudage des composants du châssis influence directement la fiabilité à long terme, des techniques de soudage précises garantissant une résistance uniforme des joints sur tous les points de connexion. Les conceptions de châssis supérieures incluent également une construction modulaire facilitant l'accès pour la maintenance et d'éventuelles mises à niveau futures sans compromettre l'intégrité structurelle.

Amortissement des vibrations et stabilité

La stabilité de fonctionnement lors de séries de production à haut volume exige des systèmes sophistiqués de contrôle des vibrations intégrés dans la conception de la fondation de la machine. Les machines de cintrage de grande qualité intègrent des supports d'isolation et des mécanismes d'amortissement qui minimisent la transmission des vibrations aux équipements environnants et aux structures de l'installation. Ce contrôle des vibrations a un impact direct sur la précision du cintrage et prolonge la durée de vie des composants en réduisant l'usure des pièces mobiles.

Le centre de gravité de la machine et la répartition du poids jouent un rôle crucial dans le maintien de la stabilité pendant le fonctionnement. Les conceptions bien pensées positionnent les composants lourds dans la partie basse de la structure du bâti tout en assurant une répartition équilibrée de la charge sur l'empreinte au sol de la machine. Cette gestion minutieuse du poids empêche tout déplacement de la machine pendant son utilisation et réduit la nécessité de préparations de fondation complexes.

Systèmes Électriques et Mécanismes d'Entraînement

Performance du système hydraulique

Le système hydraulique représente le cœur de la plupart des machines de cintrage industrielles de grande envergure, fournissant la puissance et la précision nécessaires à une déformation uniforme des matériaux. Les systèmes hydrauliques haut de gamme sont équipés de pompes et de réservoirs surdimensionnés qui maintiennent une pression constante tout au long des cycles de fonctionnement prolongés. Les systèmes de refroidissement et de filtration du fluide hydraulique empêchent la contamination ainsi que la dégradation des performances liée à la température, qui pourrait compromettre la précision du cintrage.

Des vannes de contrôle de pression avancées et des systèmes de régulation de débit permettent une application précise de la force durant les opérations de cintrage. Ces systèmes intègrent des mécanismes de rétroaction qui ajustent automatiquement la pression hydraulique en fonction de la résistance du matériau, garantissant des angles de cintrage constants quelles que soient les variations du matériau. Les composants hydrauliques de qualité disposent également de capacités de maintenance prédictive qui surveillent les performances du système et avertissent les opérateurs de problèmes potentiels avant qu'une panne ne survienne.

Intégration moteur et transmission

Le moteur d'entraînement et le système de transmission doivent assurer un transfert de couple fiable tout en s'adaptant aux conditions de charge variables rencontrées lors des différentes opérations de cintrage. Les machines haut de gamme utilisent des moteurs servo dotés d'encodeurs intégrés qui fournissent une rétroaction précise sur la position et permettent un contrôle exact de l'angle de cintrage. La conception du système de transmission équilibre les exigences de vitesse et de couple tout en minimisant le jeu pouvant affecter la précision du cintrage.

Les considérations liées à l'efficacité énergétique influencent de plus en plus le choix des moteurs pour les opérations à grande échelle. Les machines modernes intègrent des variateurs de fréquence qui optimisent la consommation d'énergie en fonction des besoins opérationnels. Ces systèmes réduisent les coûts énergétiques tout en prolongeant la durée de vie des moteurs grâce à une diminution des contraintes thermiques et à une meilleure efficacité opérationnelle.

Systèmes de contrôle et fonctionnalités d'automatisation

Intégration de contrôleur logique programmable

Contemporain machine de cintrage de grande envergure les systèmes reposent sur des automates programmables sophistiqués qui gèrent des séquences de pliage complexes et des protocoles de sécurité. Ces systèmes de commande stockent plusieurs programmes de pliage et permettent un changement rapide entre différentes exigences de production. La conception de l'interface utilisateur influence considérablement l'efficacité opérationnelle, des écrans tactiles intuitifs fournissant un retour clair sur l'état de la machine et les paramètres de production.

Les systèmes de commande avancés intègrent des capacités de surveillance en temps réel qui suivent les indicateurs de production, la consommation de matériaux et les performances de l'équipement. Cette collecte de données permet une planification prédictive de la maintenance et l'optimisation des flux de production. L'intégration avec les systèmes de gestion des installations autorise une surveillance centralisée de plusieurs machines et une planification de production coordonnée.

Systèmes de sécurité et de réponse aux urgences

Les systèmes de sécurité complets constituent des caractéristiques indispensables pour un équipement de pliage fiable à grande échelle. Les machines modernes intègrent plusieurs barrières de sécurité, notamment des rideaux lumineux, des tapis sensibles à la pression et des systèmes d'arrêt d'urgence qui interrompent immédiatement les opérations lorsqu'une violation de sécurité est détectée. La conception du système de sécurité doit concilier protection de l'opérateur et efficacité de production, en permettant une reprise rapide après un arrêt de sécurité sans compromettre la sécurité des travailleurs.

Les protocoles de réponse aux urgences incluent des procédures d'arrêt automatique qui positionnent en toute sécurité les composants de la machine et verrouillent les systèmes hydrauliques en cas de panne de courant ou de situation d'urgence. Des systèmes d'alimentation de secours peuvent être nécessaires pour les fonctions critiques de sécurité, garantissant que les arrêts d'urgence et les capacités de maintien en position restent opérationnels pendant les interruptions de courant.

Systèmes de manutention et de positionnement des matériaux

Mécanismes automatisés d'alimentation en matériau

Les systèmes de manutention efficaces réduisent l'intervention manuelle tout en assurant un positionnement constant du matériau pour des opérations de pliage précises. Les machines haut de gamme sont dotées de systèmes d'alimentation automatique capables d'accepter diverses dimensions et configurations de matériaux sans nécessiter de changements importants au niveau de la configuration. Ces systèmes intègrent des capteurs et des commandes de positionnement qui vérifient le bon placement du matériau avant de démarrer les cycles de pliage.

La conception du système d'alimentation doit permettre de traiter la gamme complète des matériaux habituellement utilisés dans les opérations à grande échelle. Des guides et supports réglables garantissent un alignement correct du matériau tout en évitant d'endommager les surfaces finies. Les systèmes avancés incluent des fonctions de mesure et de coupe du matériau, parfaitement intégrées aux opérations de pliage, afin de réduire les manipulations nécessaires.

Évacuation et collecte des produits

Les systèmes automatisés d'évacuation des produits maintiennent le flux de production tout en organisant les composants finis pour les traitements ou l'emballage ultérieurs. Ces systèmes doivent gérer la variété de configurations pliées produites pendant les opérations habituelles sans endommager les produits finis. Les convoyeurs et les équipements de manutention robotisés permettent un fonctionnement continu sans intervention manuelle pour le retrait des produits.

L'intégration du contrôle qualité au point d'évacuation permet l'inspection et le tri automatiques des produits finis. Les systèmes de vision et les équipements de mesure dimensionnelle peuvent vérifier les angles de pliage et la qualité globale des produits avant qu'ils n'entrent en stock de produits finis. Ce contrôle qualité automatisé réduit les besoins d'inspection manuelle tout en garantissant des normes de produit cohérentes.

Accessibilité pour la maintenance et support technique

Accès aux composants et facilité de maintenance

La fiabilité à long terme dépend fortement de l'accessibilité pour la maintenance et de la conception en matière de serviceabilité des composants. Les machines de cintrage de grande qualité disposent de panneaux d'accès et de points de service positionnés stratégiquement, permettant une maintenance régulière sans nécessiter de démontage important. L'agencement des conduites hydrauliques, des gaines électriques et des composants mécaniques doit faciliter les opérations d'inspection et de remplacement.

La conception modulaire des composants permet le remplacement efficace des pièces sujettes à usure et des composants majeurs sans affecter les systèmes environnants. L'utilisation de fixations standardisées et de méthodes de connexion réduit la variété d'outils nécessaire pour les activités de maintenance. Une étiquetage clair des composants ainsi qu'une documentation précise soutiennent des procédures de diagnostic et de réparation efficaces.

Capacité de diagnostic et de surveillance

Les systèmes de diagnostic avancés assurent la surveillance en temps réel des paramètres critiques de la machine et de l'état des composants. Ces systèmes mesurent les pressions hydrauliques, les températures des moteurs, les niveaux de vibration et d'autres indicateurs de performance qui signalent d'éventuels besoins d'entretien. Des algorithmes de maintenance prédictive analysent les données de fonctionnement afin de recommander des intervalles d'entretien optimaux et des plannings de remplacement des composants.

Les capacités de surveillance à distance permettent aux techniciens de diagnostiquer les problèmes et d'apporter un soutien sans avoir à se déplacer sur site. Cette connectivité réduit les temps d'arrêt et permet une planification proactive de la maintenance basée sur l'état réel de la machine plutôt que sur des intervalles de temps prédéfinis. L'intégration avec les systèmes de support du fabricant donne accès à l'expertise technique et au service de commande de pièces de rechange.

FAQ

Quelles considérations relatives à la capacité sont importantes lors du choix d'une machine de cintrage de grande échelle

La sélection de la capacité nécessite une analyse minutieuse des dimensions maximales des matériaux, des exigences en matière de force de pliage et des prévisions de volume de production. Prenez en compte à la fois les besoins actuels et la croissance future anticipée lors de l'évaluation des spécifications de la machine. La classe de fonctionnement de la machine doit permettre de répondre aux pics de production tout en maintenant des performances constantes pendant des périodes d'utilisation prolongées.

Comment les conditions environnementales affectent-elles les performances des machines de pliage de grande taille

Les facteurs environnementaux, notamment les variations de température, le taux d'humidité et l'exposition à la poussière, ont un impact significatif sur la fiabilité et la précision de la machine. Les machines haut de gamme intègrent des systèmes de protection environnementale et des fonctions de compensation thermique qui préservent la constance des performances dans des conditions de fonctionnement variables. Un contrôle adéquat de l'environnement du site prolonge la durée de vie du matériel et réduit les besoins de maintenance.

Quelles sont les exigences en matière de formation à prendre en compte pour les opérateurs de machines de pliage de grande taille

Les programmes complets de formation des opérateurs doivent couvrir le fonctionnement des machines, les protocoles de sécurité, les procédures d'entretien courant et les techniques de dépannage de base. La complexité des systèmes de commande modernes exige une formation continue afin d'optimiser l'efficacité opérationnelle et de maintenir les normes de sécurité. Des mises à jour régulières de la formation garantissent que les opérateurs restent informés des capacités des équipements et des meilleures pratiques.

Comment optimiser l'efficacité de production avec des équipements de cintrage à grande échelle

L'optimisation de la production implique une attention particulière au flux des matériaux, à l'efficacité de la configuration des programmes et à la planification de la maintenance. Les systèmes automatisés de manutention des matériaux réduisent les temps de cycle tout en maintenant une qualité constante. Une analyse régulière des données de production permet d'identifier des opportunités d'amélioration des processus et de mise à niveau des équipements, ce qui améliore l'efficacité opérationnelle globale.

Table des Matières

- Ingénierie structurale et conception de châssis

- Systèmes Électriques et Mécanismes d'Entraînement

- Systèmes de contrôle et fonctionnalités d'automatisation

- Systèmes de manutention et de positionnement des matériaux

- Accessibilité pour la maintenance et support technique

-

FAQ

- Quelles considérations relatives à la capacité sont importantes lors du choix d'une machine de cintrage de grande échelle

- Comment les conditions environnementales affectent-elles les performances des machines de pliage de grande taille

- Quelles sont les exigences en matière de formation à prendre en compte pour les opérateurs de machines de pliage de grande taille

- Comment optimiser l'efficacité de production avec des équipements de cintrage à grande échelle