I det moderne byggeri og inden for produktion er præcision og effektivitet afgørende, når der arbejdes med kraftige metalbearbejdningsprojekter. En storskalig bøjemaskine udgør en afgørende investering for faciliteter, der håndterer store mængder armeringsjern, konstruktionsstål og andre byggematerialer. At forstå de væsentlige funktioner, der adskiller pålideligt udstyr fra mindre kvalitetsfulde alternativer, kan markant påvirke driftsproduktiviteten, projekttidsplaner og samlet rentabilitet. Byggebranchen kræver maskiner, der yder konstante præstationer under krævende forhold, samtidig med at nøjagtige specifikationer opretholdes gennem tusindvis af bøjecykler.

Konstruktionsingeniørarbejde og rammedesign

Solid rammekonstruktion

Grundlaget for ethvert pålideligt stor bøgemaskine begynder med dets strukturelle integritet. Premium-maskiner er udstyret med forstærkede stålrammer, der er konstrueret af materialer af høj kvalitet og som modstår deformation under ekstreme driftsbelastninger. Rammeudformningen skal kunne optage de betydelige kræfter, der opstår under bøjningsoperationer, samtidig med at den bevarer dimensional nøjagtighed gennem hele maskinens levetid. Kvalitetsproducenter anvender computerstøttet design og finite element-analyser til at optimere rammegeometrien for maksimal styrke i forhold til vægt.

Avancerede rammeopsætninger omfatter forstærkningsribber og spændingsfordelingskanaler, der er strategisk placeret for at forhindre udmattelsessvigt i områder med høj belastning. Svejsekvaliteten af rammekomponenter påvirker direkte langtidsholdbarheden, hvor præcise svejseteknikker sikrer ensartet lejestyrke på alle forbindelsespunkter. Fremragende rammekonstruktioner har også modulopbygning, som gør det lettere at få adgang til vedligeholdelse og eventuelle fremtidige opgraderinger uden at kompromittere strukturel integritet.

Vibrationsdæmpning og stabilitet

Driftsstabilitet under produktion i høje volumener kræver sofistikerede vibrationskontrolsystemer integreret i maskinens fundamentdesign. Kvalitetsstore bøjemaskiner omfatter isolationsbeslag og dæmpningsmekanismer, der minimerer overførsel af vibrationer til omgivende udstyr og bygningskonstruktioner. Denne vibrationskontrol påvirker direkte bøjegenøjagtigheden og forlænger komponenternes levetid ved at reducere slid på bevægelige dele.

Maskinens tyngdepunkt og vægtfordeling spiller en afgørende rolle for at opretholde stabilitet under drift. Veludformede design placerer tunge komponenter lavt i rammekonstruktionen og sikrer samtidig afbalanceret lastfordeling over hele maskinens grundplan. Denne omhyggelige håndtering af vægt forhindrer maskinens bevægelse under drift og reducerer behovet for omfattende fundamentsforberedelser.

Energisystemer og drevmekanismer

Hydrauliksystemets ydelse

Det hydrauliske system udgør hjertet i de fleste industrielle store bøjningsmaskiner og leverer den nødvendige kraft og præcision til konsekvent materialeformning. Premium hydrauliske systemer er udstyret med overdimensionerede pumper og beholdere, der opretholder konstant tryk gennem hele langvarige driftscykler. Systemer til køling og filtrering af hydraulikvæske forhindrer forurening og ydelsesnedgang relateret til temperatur, hvilket kan kompromittere bøjningsnøjagtigheden.

Avancerede trykreguleringsventiler og flowreguleringssystemer muliggør præcis kraftoverførsel under bøjningsoperationer. Disse systemer indeholder feedbackmekanismer, der automatisk justerer hydraulisk tryk baseret på materialemodstand, således at bøjningsvinklerne forbliver konstante uanset variationer i materialet. Kvalitetskomponenter i hydrauliksystemer har desuden indbygget mulighed for prediktiv vedligeholdelse, som overvåger systemets ydeevne og advare operatører om potentielle problemer, før fejl opstår.

Integration af motor og transmission

Drevmotoren og transmissionsystemet skal levere pålidelig drejningsmomentoverførsel, samtidig med at det kan håndtere de varierende belastningsforhold, der opstår under forskellige bøjningsoperationer. Premium-maskiner anvender servomotorer med integrerede encoder-enheder, som giver præcis positionsfeedback og muliggør nøjagtig kontrol af bøjningsvinkler. Transmissionsystemets design balancerer hastigheds- og drejningsmomentskrav, samtidig med at det minimerer spil, der kunne påvirke bøjningspræcisionen.

Overvejelser omkring energieffektivitet påvirker stadig mere valget af motorer til store operationer. Moderne maskiner indeholder frekvensomformere, der optimerer strømforbruget ud fra driftskravene. Disse systemer reducerer energiomkostningerne og forlænger motorens levetid ved at mindske termisk stress og forbedre driftseffektiviteten.

Styringssystemer og automatiseringsfunktioner

Integration af programmerbar logikstyring

Moderne stor bøgemaskine systemer er afhængige af sofistikerede programmerbare logikstyringer, der håndterer komplekse bøjningssekvenser og sikkerhedsprotokoller. Disse styresystemer gemmer flere bøjningsprogrammer og muliggør hurtig omstilling mellem forskellige produktionskrav. Brugergrænsefladens design påvirker driftseffektiviteten markant, hvor intuitive touchskærme giver klar feedback på maskinstatus og produktionsparametre.

Avancerede styresystemer omfatter funktioner til overvågning i realtid, der registrerer produktionsmålinger, materialeforbrug og udstyrsydelsesindikatorer. Denne datasamling muliggør planlægning af forudsigende vedligeholdelse og optimering af produktionsarbejdsgange. Integration med facilitetsstyringssystemer gør det muligt at overvåge flere maskiner centralt og koordinere produktionsplanlægning.

Sikkerhed og nødreaktions-systemer

Omfattende sikkerhedssystemer repræsenterer ufravigelige funktioner for pålidelig storformat bøjningsudstyr. Moderne maskiner omfatter flere sikkerhedsbarrierer, herunder lysbarrer, trykfølsomme tæpper og nødstop-systemer, der straks standser drift ved registrering af sikkerhedsbrud. Sikkerhedssystemets design skal balancere operatørens beskyttelse med produktionseffektivitet og sikre hurtig genoptagelse efter sikkerhedsafbrydelser uden at kompromittere arbejdstagerens sikkerhed.

Nødreaktionsprotokoller inkluderer automatiske systemnedlukningsprocedurer, der sikkert positionerer maskinkomponenter og sikrer hydrauliske systemer under strømafbrydelser eller nødsituationer. Reservestrømsforsyning kan være nødvendig for kritiske sikkerhedsfunktioner for at sikre, at nødstop og positionsfastholdelsesfunktioner forbliver operative under strømafbrydelser.

Materialehåndtering og positioneringssystemer

Automatiserede materialefødeanordninger

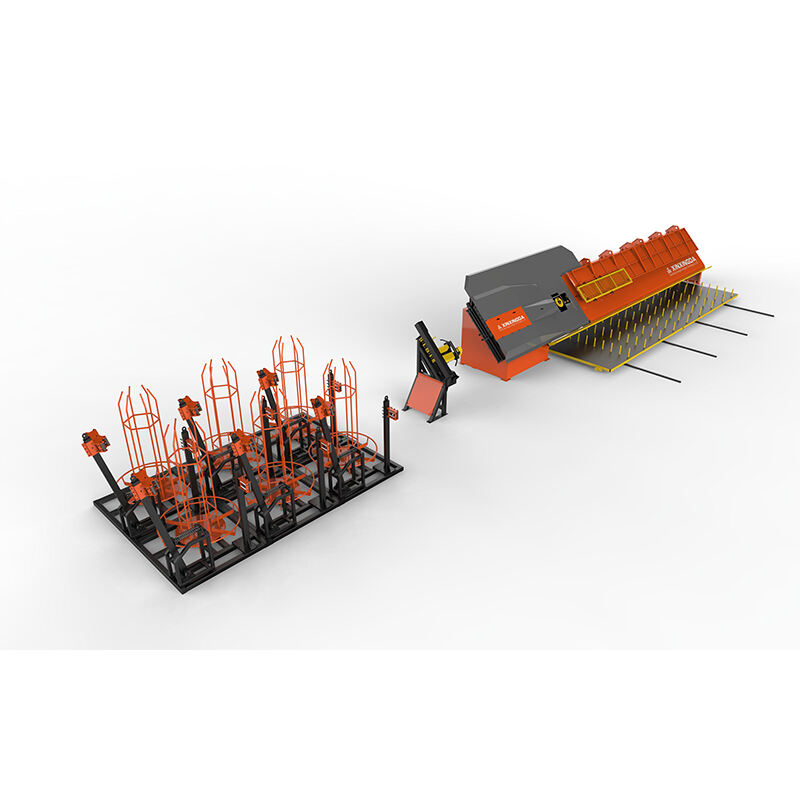

Effektive transportsystemer minimerer manuel indgriben og sikrer samtidig konsekvent materialeplacering for nøjagtige bøjningsoperationer. Premium-maskiner er udstyret med automatiske tilførselssystemer, der kan håndtere forskellige materialstørrelser og -konfigurationer uden behov for omfattende opsætningsændringer. Disse systemer indeholder sensorer og positionsstyring, der bekræfter korrekt materialeplacering, inden bøjningscyklusser påbegyndes.

Designet af tilførselssystemet skal kunne håndtere det materialeomfang, der typisk bearbejdes i store operationer. Justerbare guider og understøtninger sikrer korrekt materialejustering og forhindrer samtidig skader på færdige overflader. Avancerede systemer omfatter materiale-måling og skæring, der integreres problemfrit med bøjningsoperationer for at reducere behovet for manuelt håndtering.

Produktudladning og -indsamling

Automatiserede produktafledningssystemer opretholder produktionsflowet, mens færdige komponenter organiseres til efterfølgende bearbejdning eller emballering. Disse systemer skal kunne håndtere den mangfoldighed af bøjede konfigurationer, der produceres under almindelig drift, uden at beskadige de færdige produkter. Transportbåndsystemer og robotstyret håndtering udfører kontinuerlig drift uden behov for manuel indgriben ved produktudtagning.

Integration af kvalitetskontrol ved afledningspunktet muliggør automatisk inspektion og sortering af færdige produkter. Visionsystemer og dimensionelle måleudstyr kan verificere bøjningsvinkler og samlet produktkvalitet, før produkterne går ind i lagerbeholdningen. Denne automatiserede kvalitetskontrol reducerer behovet for manuel inspektion og sikrer samtidig konsekvente produktstandarder.

Vedligeholdelsesadgang og servicesupport

Komponentadgang og servicevenlighed

Langsigtet pålidelighed afhænger stort set af adgangen til vedligeholdelse og designet af komponenternes servicevenlighed. Kvalitetsstore bøjningsmaskiner har strategisk placerede adgangspaneler og servicepunkter, der gør det muligt at udføre rutinevedligeholdelse uden omfattende demontering. Anordningen af hydraulikslanger, elkanaler og mekaniske komponenter bør lette inspektion og udskiftning.

Modulbaseret komponentdesign gør det muligt at udskifte sliddele og store komponenter effektivt, uden at påvirke omkringliggende systemer. Standardiserede fastgørelsesmidler og forbindelsesmetoder reducerer antallet af forskellige værktøjer, der kræves til vedligeholdelse. Tydelig mærkning af komponenter og dokumentation understøtter effektiv fejlfinding og reparation.

Diagnosticerings- og overvågningsfunktioner

Avancerede diagnosticeringsystemer giver realtidsovervågning af kritiske maskineparametre og komponenttilstande. Disse systemer overvåger hydraulisk tryk, motortemperaturer, vibrationsniveauer og andre ydelsesindikatorer, der signalerer potentielle vedligeholdelsesbehov. Prædiktive vedligeholdelsesalgoritmer analyserer driftsdata for at anbefale optimale serviceintervaller og udskiftningsskemaer for komponenter.

Fjernovervågningsfunktioner gør det muligt for serviceteknikere at diagnosticere problemer og yde support uden fysiske besøg på stedet. Denne forbindelse reducerer nedetid og muliggør proaktiv planlægning af vedligeholdelse baseret på den faktiske tilstand af maskinen i stedet for forudbestemte tidsintervaller. Integration med fabrikantens supportsystem giver adgang til teknisk ekspertise og bestilling af reservedele.

Ofte stillede spørgsmål

Hvilke kapacitetsovervejelser er vigtige, når man vælger en stor bøjningsmaskine

Valg af kapacitet kræver omhyggelig analyse af maksimale materialeafmålinger, krav til bøjekraft og forventede produktionsvolumener. Overvej både nuværende behov og forventet fremtidig vækst, når maskinspecifikationer vurderes. Maskinens tændslutningsgrad bør kunne klare topbelastninger under produktionen og samtidig opretholde konstant ydelse over længere driftsperioder.

Hvordan påvirker miljøforhold ydelsen af store bøjemaskiner

Miljøfaktorer såsom temperatursvingninger, fugtighedsniveauer og støvudsættelse påvirker betydeligt maskinens pålidelighed og nøjagtighed. Premiummaskiner er udstyret med beskyttelsessystemer mod miljøpåvirkninger samt temperaturkompenseringsfunktioner, der sikrer konstant ydelse under forskellige driftsforhold. Passende miljøkontrol i faciliteten forlænger udstyrets levetid og reducerer vedligeholdelsesbehov.

Hvilke træningskrav bør overvejes for operatører af store bøjemaskiner

Omstændige operatørtræningsprogrammer bør omfatte maskinbetjening, sikkerhedsprocedurer, rutinemæssige vedligeholdelsesprocedurer og grundlæggende fejlfindingsteknikker. Kompleksiteten i moderne styresystemer kræver løbende uddannelse for at maksimere driftseffektiviteten og opretholde sikkerhedsstandarder. Regelmæssige træningsopdateringer sikrer, at operatører forbliver ajourført med udstyrets muligheder og bedste praksis.

Hvordan kan produktionsydelsen optimeres med store bøjningsanlæg

Produktionsoptimering indebærer omhyggelig opmærksomhed på materialeflow, effektivitet i programopsætning og vedligeholdelsesplanlægning. Automatiserede materialhåndteringssystemer reducerer cyklustider, samtidig med at de sikrer konsekvent kvalitet. Regelmæssig analyse af produktionsdata identificerer muligheder for procesforbedringer og udstyrsopgraderinger, der øger den samlede driftseffektivitet.