Ve světě moderního stavebnictví a průmyslu jsou přesnost a efektivita zásadní při práci s náročnými projekty tváření kovů. Velké ohýbací stroje představují klíčovou investici pro zařízení zpracovávající vysoké objemy výztužných ocelí, konstrukčních ocelí a dalších stavebních materiálů. Pochopení základních vlastností, které odlišují spolehlivé zařízení od těch méně kvalitních, může výrazně ovlivnit provozní produktivitu, dodržování termínů projektů a celkovou rentabilitu. Stavební průmysl vyžaduje strojní zařízení, které poskytuje konzistentní výkon i za náročných podmínek a zároveň udržuje přesné specifikace během tisíců ohýbacích cyklů.

Stavební inženýrství a návrh konstrukcí

Robustní konstrukce rámu

Základem každého spolehlivého velkoformátový ohýbačkový stroj začíná svou konstrukční pevností. Prémiové stroje jsou vybaveny zesílenými ocelovými rámci vyrobenými z materiálů vysoké kvality, které odolávají deformaci za extrémních provozních zatížení. Návrh rámu musí kompenzovat významné síly vznikající při ohýbacích operacích a zároveň zachovávat rozměrovou přesnost po celou dobu životnosti stroje. Kvalitní výrobci využívají počítačové návrhové systémy a metodu konečných prvků k optimalizaci geometrie rámu pro maximální poměr mezi pevností a hmotností.

Pokročilé konfigurace rámu zahrnují výztužné žebra a kanály pro distribuci napětí umístěné strategicky tak, aby se předešlo únavovým poruchám v oblastech s vysokým zatížením. Kvalita svařování dílů rámu přímo ovlivňuje dlouhodobou spolehlivost, přičemž přesné svařovací techniky zajišťují konzistentní pevnost spojů ve všech připojovacích bodech. Vyšší třída návrhu rámu dále obsahuje modulární konstrukci, která usnadňuje přístup při údržbě a umožňuje potenciální budoucí aktualizace, aniž by byla narušena strukturální integrita.

Potlačení vibrací a stabilita

Provozní stabilita při výrobě ve velkém rozsahu vyžaduje sofistikované systémy řízení vibrací integrované do konstrukce základny stroje. Kvalitní ohýbací stroje velkého formátu jsou vybaveny izolačními podložkami a tlumicími mechanismy, které minimalizují přenos vibrací na okolní zařízení a stavební konstrukce. Toto řízení vibrací přímo ovlivňuje přesnost ohýbání a prodlužuje životnost komponentů tím, že snižuje opotřebení pohyblivých částí.

Těžiště stroje a rozložení hmotnosti hrají klíčovou roli při udržování stability během provozu. Důkladně promyšlené konstrukce umisťují těžké komponenty nízko v rámové struktuře a zajišťují vyvážené rozložení zatížení po celé ploše stroje. Tento pečlivý management hmotnosti brání pohybu stroje během provozu a snižuje potřebu rozsáhlé přípravy základů.

Energetické soustavy a pohonné mechanismy

Výkon hydraulického systému

Hydraulický systém představuje srdce většiny průmyslových velkoplošných lisek, který poskytuje sílu a přesnost nezbytnou pro konzistentní deformaci materiálu. Prémiové hydraulické systémy jsou vybaveny zvětšenými čerpadly a nádržemi, které udržují stálý tlak po celou dobu prodloužených provozních cyklů. Systémy chlazení a filtrace hydraulického oleje zabraňují kontaminaci a degradaci výkonu způsobené teplotou, která může ohrozit přesnost ohybu.

Pokročilé regulační ventily tlaku a systémy řízení toku umožňují přesné aplikování síly během ohybových operací. Tyto systémy obsahují zpětnovazební mechanismy, které automaticky upravují hydraulický tlak na základě odporu materiálu, čímž zajišťují konzistentní úhly ohybu bez ohledu na rozdíly v materiálu. Kvalitní hydraulické komponenty také disponují funkcemi prediktivní údržby, které sledují výkon systému a upozorňují obsluhu na potenciální problémy ještě před výskytem poruch.

Integrace motoru a převodovky

Pohonový motor a převodový systém musí zajistit spolehlivý přenos točivého momentu a zároveň kompenzovat proměnné podmínky zatížení, které vznikají při různých ohýbacích operacích. Vysoce kvalitní stroje využívají servomotory s integrovanými enkodery, které poskytují přesnou zpětnou vazbu o poloze a umožňují přesnou kontrolu úhlu ohybu. Návrh převodového systému vyvažuje požadavky na rychlost a točivý moment a současně minimalizuje meze, které by mohly negativně ovlivnit přesnost ohýbání.

Hlediska energetické účinnosti stále více ovlivňují výběr motorů pro rozsáhlé provozy. Moderní stroje jsou vybaveny frekvenčními měniči, které optimalizují spotřebu energie na základě aktuálních provozních požadavků. Tyto systémy snižují energetické náklady a prodlužují životnost motoru díky snížené tepelné zátěži a zlepšené provozní účinnosti.

Řídicí systémy a funkce automatizace

Integrace programmable logic controller

Současné velkoformátový ohýbačkový stroj systémy spoléhají na sofistikované programovatelné logické automaty, které řídí složité sekvence ohýbání a bezpečnostní protokoly. Tyto řídicí systémy ukládají více ohýbacích programů a umožňují rychlou výměnu mezi různými požadavky výroby. Návrh uživatelského rozhraní výrazně ovlivňuje provozní efektivitu, přičemž intuitivní dotykové displeje poskytují jasnou zpětnou vazbu o stavu stroje a výrobních parametrech.

Pokročilé řídicí systémy zahrnují funkce sledování v reálném čase, které sledují výrobní metriky, spotřebu materiálu a ukazatele výkonu zařízení. Tato sběr dat umožňuje plánování prediktivní údržby a optimalizaci výrobních procesů. Integrace se systémy správy zařízení umožňuje centrální monitorování více strojů a koordinované plánování výroby.

Bezpečnost a systémy reakce na nouzové situace

Komplexní bezpečnostní systémy představují nepostradatelné prvky spolehlivých zařízení pro velkoobjemové ohýbání. Moderní stroje jsou vybaveny více úrovněmi ochrany, včetně světelných závor, tlakem citlivých rohoží a nouzových zastavení, které okamžitě zastaví provoz při zjištění porušení bezpečnosti. Návrh bezpečnostních systémů musí sladit ochranu obsluhy s efektivitou výroby a zajistit rychlé obnovení provozu po bezpečnostním zásahu, aniž by byla ohrožena bezpečnost pracovníků.

Protokoly pro nouzovou reakci zahrnují automatické vypínací procedury, které bezpečně umístí součásti stroje a zajistí hydraulické systémy při výpadku proudu nebo v nouzových situacích. Pro kritické bezpečnostní funkce mohou být nezbytné záložní zdroje energie, které zajistí, že nouzová zastavení a udržování polohy zůstanou funkční i během přerušení dodávky elektrické energie.

Manipulace s materiálem a polohovací systémy

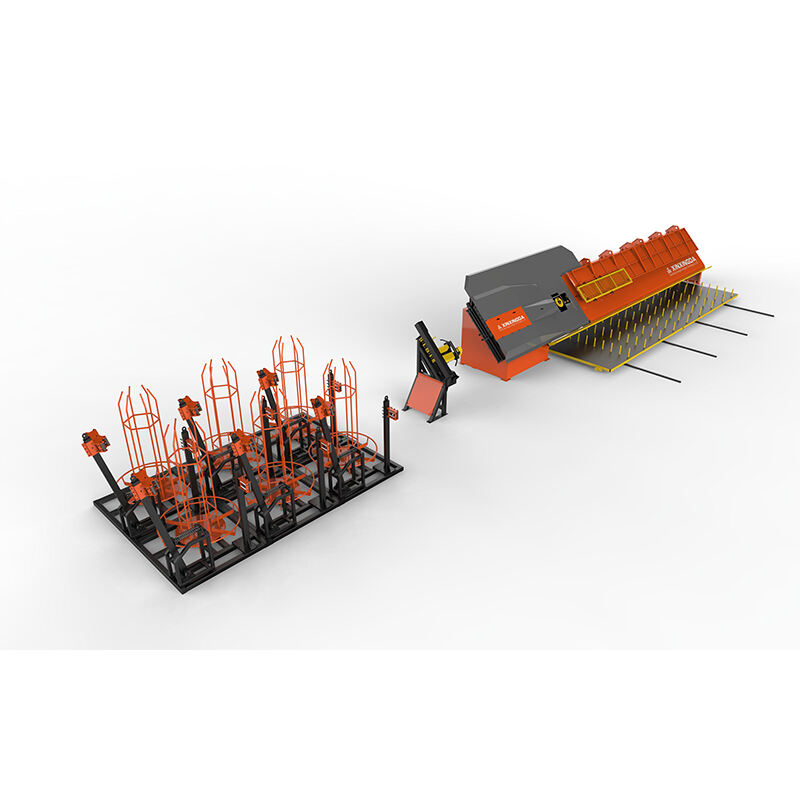

Automatické mechanismy pro přívod materiálu

Efektivní systémy manipulace s materiálem minimalizují ruční zásahy a zajišťují přesné umístění materiálu pro přesné ohýbací operace. Prémiové stroje jsou vybaveny automatickými systémy přívodu materiálu, které umožňují zpracování různých rozměrů a konfigurací materiálu bez nutnosti rozsáhlých změn nastavení. Tyto systémy obsahují senzory a ovládání polohy, které ověřují správné umístění materiálu před zahájením ohýbacích cyklů.

Konstrukce systému přívodu materiálu musí odpovídat škále materiálů, které jsou obvykle zpracovávány ve velkých provozech. Nastavitelné vodítka a podpěry zajišťují správné zarovnání materiálu a zabraňují poškození dokončených povrchů. Pokročilé systémy zahrnují měření materiálu a řezací funkce, které se hladce integrují s ohýbacími operacemi a snižují tak potřebu manipulace.

Vybavení produktu a sběr

Systémy automatického vykládání produktů udržují tok výroby a zároveň organizují hotové komponenty pro následné zpracování nebo balení. Tyto systémy musí zvládat širokou škálu ohýbaných tvarů vyráběných během běžných provozních podmínek, aniž by poškodily hotové výrobky. Přepravníkové systémy a robotické manipulační zařízení umožňují nepřetržitý provoz bez nutnosti manuálního odstraňování výrobků.

Integrace kontroly kvality na místě vykládání umožňuje automatickou kontrolu a třídění hotových výrobků. Systémy strojového vidění a měřicí zařízení pro kontrolu rozměrů mohou ověřit úhly ohybů a celkovou kvalitu výrobků ještě předtím, než vstoupí do skladu hotových výrobků. Tato automatizovaná kontrola kvality snižuje potřebu manuální kontroly a zajišťuje stálou úroveň kvality výrobků.

Přístupnost pro údržbu a servisní podpora

Přístup k součástem a servisní přátelskost

Dlouhodobá spolehlivost závisí do značné míry na přístupnosti pro údržbu a konstrukci servisovatelnosti komponent. Kvalitní velké ohýbací stroje jsou vybaveny strategicky umístěnými přístupovými panely a servisními body, které umožňují pravidelnou údržbu bez rozsáhlé demontáže. Uspořádání hydraulických potrubí, elektrických kabelových tras a mechanických komponent by mělo usnadňovat kontrolu a výměnu.

Modulární konstrukce komponent umožňuje efektivní výměnu opotřebitelných dílů a hlavních komponent bez ovlivnění okolních systémů. Standardizované spojovací prvky a způsoby připojení snižují počet nástrojů potřebných pro údržbu. Jednoznačné označení komponent a dokumentace podporují efektivní odstraňování závad a opravné postupy.

Diagnostické a monitorovací schopnosti

Pokročilé diagnostické systémy umožňují sledování klíčových parametrů stroje a stavu komponent v reálném čase. Tyto systémy monitorují hydraulický tlak, teploty motoru, úroveň vibrací a další ukazatele výkonu, které signalizují potenciální potřebu údržby. Algoritmy prediktivní údržby analyzují provozní data za účelem doporučení optimálních intervalů servisu a plánování výměny komponent.

Možnosti vzdáleného monitorování umožňují servisním technikům diagnostikovat problémy a poskytovat podporu bez nutnosti návštěvy na místě. Tato konektivita snižuje výpadky a umožňuje plánování údržby preventivně na základě skutečného stavu stroje, nikoli na předem stanovených časových intervalech. Integrace s podpůrnými systémy výrobce zajišťuje přístup k odborným znalostem a objednávání náhradních dílů.

Často kladené otázky

Jaké úvahy týkající se kapacity jsou důležité při výběru velkoplošného ohýbacího stroje

Výběr kapacity vyžaduje pečlivou analýzu maximálních rozměrů materiálu, požadované ohybové síly a očekávaného objemu výroby. Při hodnocení technických parametrů stroje vezměte v úvahu jak současné potřeby, tak předpokládaný budoucí růst. Hodnocení pracovního cyklu stroje by mělo zohledňovat špičkové výrobní nároky a zároveň zajistit stálý výkon během delších provozních období.

Jak ovlivňují provozní podmínky výkon velkoformátových ohýbacích strojů

Provozní faktory, jako jsou kolísání teploty, úroveň vlhkosti a expozice prachu, výrazně ovlivňují spolehlivost a přesnost strojů. Vysoce kvalitní stroje jsou vybaveny ochrannými systémy proti vlivům prostředí a funkcemi kompenzace teploty, které zajišťují stálý výkon za různých provozních podmínek. Správné řízení klimatických podmínek ve výrobním prostoru prodlužuje životnost zařízení a snižuje nároky na údržbu.

Jaké požadavky na školení je třeba zvážit u obsluhy velkoformátových ohýbacích strojů

Komplexní programy školení operátorů by měly zahrnovat obsluhu strojů, bezpečnostní protokoly, postupy běžné údržby a základní techniky odstraňování závad. Složitost moderních řídicích systémů vyžaduje průběžné vzdělávání za účelem maximalizace provozní efektivity a udržení bezpečnostních norem. Pravidelné aktualizace školení zajistí, že operátoři zůstanou aktuálně informovaní o možnostech zařízení i osvědčených postupech.

Jak lze optimalizovat výrobní efektivitu u velkoformátového ohýbacího zařízení

Optimalizace výroby vyžaduje pečlivou pozornost toku materiálu, efektivitě nastavení programů a plánování údržby. Automatizované systémy manipulace s materiálem snižují pracovní cykly a zároveň zachovávají konzistentní kvalitu. Pravidelná analýza výrobních dat odhaluje příležitosti ke zlepšování procesů a inovacím zařízení, které zvyšují celkovou provozní efektivitu.

Obsah

- Stavební inženýrství a návrh konstrukcí

- Energetické soustavy a pohonné mechanismy

- Řídicí systémy a funkce automatizace

- Manipulace s materiálem a polohovací systémy

- Přístupnost pro údržbu a servisní podpora

-

Často kladené otázky

- Jaké úvahy týkající se kapacity jsou důležité při výběru velkoplošného ohýbacího stroje

- Jak ovlivňují provozní podmínky výkon velkoformátových ohýbacích strojů

- Jaké požadavky na školení je třeba zvážit u obsluhy velkoformátových ohýbacích strojů

- Jak lze optimalizovat výrobní efektivitu u velkoformátového ohýbacího zařízení