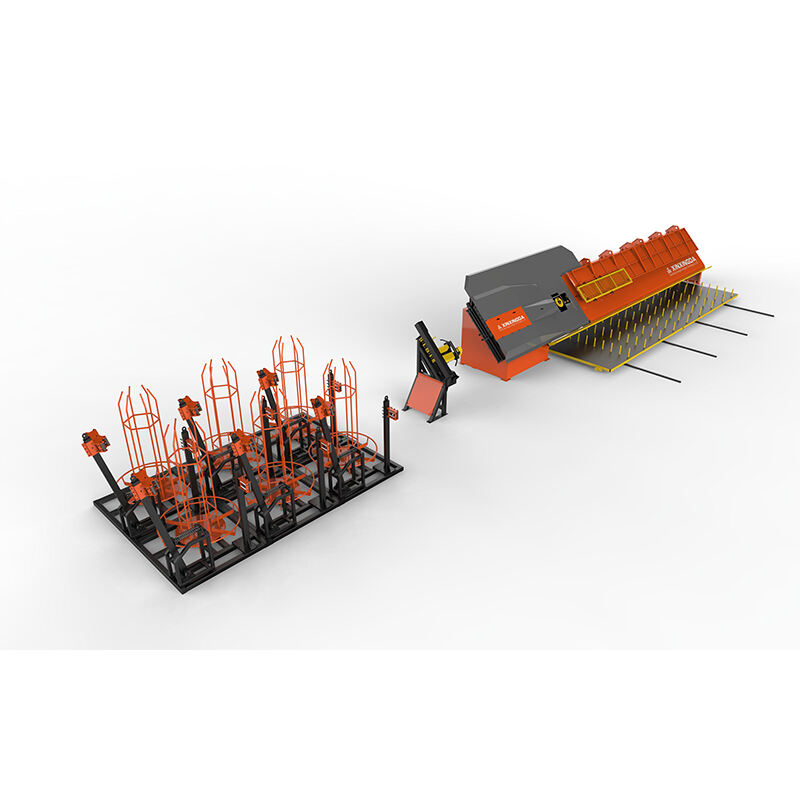

In der modernen Bau- und Fertigungsbranche sind Präzision und Effizienz von größter Bedeutung bei anspruchsvollen Metallbau-Projekten. Eine großformatige Biegemaschine stellt eine entscheidende Investition für Betriebe dar, die große Mengen Bewehrungsstahl, Stahltragwerke und andere Baumaterialien verarbeiten. Die Kenntnis der wesentlichen Merkmale, die zuverlässige Geräte von minderwertigen Alternativen unterscheiden, kann sich erheblich auf die betriebliche Produktivität, Projektzeiten und die Gesamtrentabilität auswirken. Die Bauindustrie erfordert Maschinen, die unter anspruchsvollen Bedingungen eine gleichbleibende Leistung erbringen und dabei über Tausende von Biegezyklen hinweg präzise Spezifikationen einhalten.

Tragwerksplanung und Rahmenkonstruktion

Robuste Rahmenkonstruktion

Die Grundlage jeder zuverlässigen großformatige Biegemaschine beginnt mit der strukturellen Integrität. Hochwertige Maschinen verfügen über verstärkte Stahlrahmen, die aus hochwertigen Materialien gefertigt sind und Verformungen unter extremen Betriebslasten widerstehen. Das Rahmenkonzept muss die erheblichen Kräfte aufnehmen, die während der Biegevorgänge entstehen, und gleichzeitig über die gesamte Nutzungsdauer der Maschine die Maßhaltigkeit gewährleisten. Qualitätshersteller setzen computergestütztes Design und Finite-Elemente-Analyse ein, um die Geometrie des Rahmens hinsichtlich des optimalen Verhältnisses von Festigkeit zu Gewicht zu optimieren.

Fortgeschrittene Rahmenkonfigurationen beinhalten gezielt platzierte Verstärkungsrippen und Spannungsverteilungskanäle, die Ermüdungsbrüche in hochbelasteten Bereichen verhindern. Die Schweißqualität der Rahmenteile beeinflusst direkt die Langzeitzuverlässigkeit, wobei präzise Schweißtechniken eine gleichmäßige Verbindungsfestigkeit an allen Anschlussstellen gewährleisten. Hochwertige Rahmenkonstruktionen weisen außerdem einen modularen Aufbau auf, der den Wartungszugang erleichtert und potenzielle zukünftige Aufrüstungen ermöglicht, ohne die strukturelle Integrität zu beeinträchtigen.

Schwingungsdämpfung und Stabilität

Die Betriebsstabilität bei Hochvolumen-Produktionsläufen erfordert hochentwickelte Schwingungskontrollsysteme, die in das Fundamentdesign der Maschine integriert sind. Hochwertige Großbiegemaschinen verfügen über Entkoppelungslager und Dämpfungssysteme, die die Übertragung von Vibrationen auf umliegende Geräte und Gebäudestrukturen minimieren. Diese Schwingungskontrolle wirkt sich direkt auf die Biegegenauigkeit aus und verlängert die Lebensdauer der Komponenten, indem sie den Verschleiß bewegter Teile reduziert.

Der Schwerpunkt der Maschine und die Gewichtsverteilung spielen eine entscheidende Rolle für die Stabilität während des Betriebs. Gut konstruierte Designs platzieren schwere Komponenten tief im Rahmen und gewährleisten eine ausgeglichene Lastverteilung über die gesamte Standfläche der Maschine. Dieses sorgfältige Gewichtsmanagement verhindert Bewegungen der Maschine während des Betriebs und verringert den Aufwand für umfangreiche Fundamentvorbereitungen.

Antriebssysteme und Antriebsmechanismen

Hydrauliksystem-Leistung

Das Hydrauliksystem stellt das Herzstück der meisten industriellen Großbiegemaschinen dar und liefert die für eine gleichmäßige Materialverformung erforderlichen Leistung und Präzision. Hochwertige Hydrauliksysteme verfügen über überdimensionierte Pumpen und Behälter, die während längerer Betriebszyklen einen konstanten Druck aufrechterhalten. Die Kühlsysteme für Hydraulikflüssigkeit sowie Filtersysteme verhindern Verunreinigungen und leistungsbeeinträchtigende Temperaturanstiege, die die Biegegenauigkeit beeinträchtigen könnten.

Hochentwickelte Druckregelventile und Durchflussregelsysteme ermöglichen eine präzise Kraftanwendung während des Biegevorgangs. Diese Systeme enthalten Rückkopplungsmechanismen, die den hydraulischen Druck automatisch an den Materialwiderstand anpassen und so konsistente Biegewinkel unabhängig von Materialschwankungen sicherstellen. Hochwertige Hydraulikkomponenten verfügen zudem über Funktionen zur vorausschauenden Wartung, die die Systemleistung überwachen und den Bediener vor möglichen Problemen warnen, bevor es zu Ausfällen kommt.

Motor- und Getriebekopplung

Der Antriebsmotor und das Getriebesystem müssen eine zuverlässige Drehmomentübertragung gewährleisten und gleichzeitig die variablen Lastbedingungen bewältigen, die bei unterschiedlichen Biegeoperationen auftreten. Hochwertige Maschinen verwenden Servomotoren mit integrierten Encodern, die präzise Positions-Rückmeldungen liefern und eine genaue Kontrolle des Biegewinkels ermöglichen. Die Konstruktion des Getriebesystems gewichtet Geschwindigkeits- und Drehmomentanforderungen aus, während Spiel minimiert wird, das die Biegepräzision beeinträchtigen könnte.

Energieeffizienzüberlegungen beeinflussen zunehmend die Motorenauswahl bei großtechnischen Anwendungen. Moderne Maschinen verfügen über frequenzgeregelt Antriebe, die den Energieverbrauch entsprechend den Betriebsanforderungen optimieren. Diese Systeme senken die Energiekosten und verlängern die Lebensdauer der Motoren durch reduzierte thermische Belastung und verbesserte Betriebseffizienz.

Steuerungssysteme und Automatisierungsfunktionen

Programmierbare Logiksteuerungsintegration

Zeitgenössisch großformatige Biegemaschine systeme stützen sich auf hochentwickelte speicherprogrammierbare Steuerungen, die komplexe Biegeabläufe und Sicherheitsprotokolle verwalten. Diese Steuersysteme speichern mehrere Biegeprogramme und ermöglichen einen schnellen Wechsel zwischen unterschiedlichen Produktionsanforderungen. Die Gestaltung der Benutzeroberfläche beeinflusst die Betriebseffizienz erheblich, wobei intuitive Touchscreen-Displays klare Rückmeldungen zum Maschinenzustand und zu den Produktionsparametern liefern.

Fortgeschrittene Steuersysteme verfügen über Echtzeit-Überwachungsfunktionen, die Produktionskennzahlen, Materialverbrauch und Leistungsindikatoren der Ausrüstung verfolgen. Diese Datenerfassung ermöglicht die planmäßige vorausschauende Wartung und die Optimierung der Produktionsabläufe. Die Integration in Facility-Management-Systeme erlaubt die zentrale Überwachung mehrerer Maschinen und eine koordinierte Produktionsplanung.

Sicherheit und Notfallsysteme

Umfassende Sicherheitssysteme stellen unabdingbare Merkmale für zuverlässige Großbiegeanlagen dar. Moderne Maschinen verfügen über mehrere Sicherheitsbarrieren, einschließlich Lichtvorhänge, druckempfindliche Matten und Notstoppsysteme, die den Betrieb sofort unterbrechen, wenn Sicherheitsverstöße erkannt werden. Die Konstruktion der Sicherheitssysteme muss einen Ausgleich zwischen dem Schutz des Bedieners und der Produktionseffizienz schaffen, um eine schnelle Wiederaufnahme nach Sicherheitsabschaltungen sicherzustellen, ohne die Arbeitssicherheit zu beeinträchtigen.

Notfallreaktionsprotokolle beinhalten automatische Herunterfahrverfahren, die die Maschinenkomponenten sicher positionieren und die Hydrauliksysteme bei Stromausfällen oder Notfallsituationen sichern. Für kritische Sicherheitsfunktionen können Backup-Stromversorgungssysteme erforderlich sein, um sicherzustellen, dass Notstopps und Positionsfixierungen auch bei Stromunterbrechungen funktionsfähig bleiben.

Materialhandhabungs- und Positioniersysteme

Automatisierte Materialzuführmechanismen

Effiziente Materialhandhabungssysteme minimieren den manuellen Eingriff und gewährleisten gleichzeitig eine konsistente Materialpositionierung für genaue Biegeoperationen. Hochwertige Maschinen verfügen über automatisierte Materialzuführsysteme, die verschiedene Materialgrößen und -konfigurationen ohne umfangreiche Umrüstungen bewältigen können. Diese Systeme enthalten Sensoren und Positionierungssteuerungen, die die korrekte Materialplatzierung vor Beginn der Biegezyklen überprüfen.

Das Design des Materialzuführsystems muss den Bereich der Materialien abdecken, die typischerweise in großtechnischen Anwendungen verarbeitet werden. Verstellbare Führungen und Stützen sorgen für eine ordnungsgemäße Materialausrichtung und verhindern gleichzeitig Beschädigungen an fertigen Oberflächen. Fortschrittliche Systeme verfügen über integrierte Funktionen zur Materialvermessung und -trennung, die nahtlos mit den Biegeoperationen verbunden sind, um den Handhabungsaufwand zu reduzieren.

Produktausgabe und -sammlung

Automatisierte Produktentnahmesysteme gewährleisten den Produktionsfluss und ordnen fertige Bauteile für nachfolgende Bearbeitungsschritte oder die Verpackung. Diese Systeme müssen die Vielzahl an gebogenen Konfigurationen, die während des typischen Betriebs entstehen, sicher handhaben, ohne die fertigen Produkte zu beschädigen. Förderanlagen und robotergestützte Handhabungssysteme ermöglichen einen kontinuierlichen Betrieb ohne manuelle Eingriffe bei der Produktentnahme.

Die Integration der Qualitätskontrolle an der Entnahmestelle ermöglicht die automatische Prüfung und Sortierung der fertigen Produkte. Sichtsysteme und messtechnische Geräte können die Biegewinkel sowie die Gesamtqualität der Produkte überprüfen, bevor diese in die Fertigwarenlagerung gelangen. Diese automatisierte Qualitätskontrolle reduziert den Aufwand für manuelle Inspektionen und stellt gleichzeitig konstante Produktstandards sicher.

Wartungszugänglichkeit und Serviceunterstützung

Komponentenzugang und Servicefreundlichkeit

Die Langzeitzuverlässigkeit hängt stark von der Wartungszugänglichkeit und dem Konstruktionsdesign für die Servicefreundlichkeit ab. Hochwertige Großbiegemaschinen verfügen über strategisch platzierte Zugangsklappen und Servicepunkte, die eine regelmäßige Wartung ohne umfangreiche Demontage ermöglichen. Die Anordnung der Hydraulikleitungen, elektrischen Leitungen und mechanischen Komponenten sollte Inspektions- und Austauscharbeiten erleichtern.

Ein modulares Bauteiledesign ermöglicht den effizienten Austausch von Verschleißteilen und Hauptkomponenten, ohne angrenzende Systeme zu beeinträchtigen. Standardisierte Befestigungselemente und Verbindungsmethoden reduzieren die Vielfalt an Werkzeugen, die für Wartungsarbeiten erforderlich sind. Eine eindeutige Kennzeichnung der Komponenten und Dokumentation unterstützt effiziente Fehlersuche und Reparaturverfahren.

Diagnostik- und Überwachungsfähigkeiten

Fortgeschrittene Diagnosesysteme ermöglichen die Echtzeitüberwachung kritischer Maschinenparameter und Komponentenzustände. Diese Systeme erfassen hydraulische Drücke, Motortemperaturen, Vibrationsebenen und andere Leistungsindikatoren, die auf mögliche Wartungsanforderungen hinweisen. Algorithmen zur vorausschauenden Wartung analysieren Betriebsdaten, um optimale Serviceintervalle und Zeitpläne für den Austausch von Komponenten zu empfehlen.

Fernüberwachungsfunktionen ermöglichen es Servicetechnikern, Störungen zu diagnostizieren und Support bereitzustellen, ohne vor Ort sein zu müssen. Diese Konnektivität reduziert Ausfallzeiten und erlaubt eine proaktive Wartungsplanung basierend auf dem tatsächlichen Zustand der Maschine statt auf festgelegten Zeitintervallen. Die Integration in Hersteller-Supportsysteme gewährt Zugriff auf technisches Fachwissen und die Bestellung von Ersatzteilen.

FAQ

Welche Kapazitätsaspekte sind bei der Auswahl einer großtechnischen Biegemaschine wichtig

Die Kapazitätsauswahl erfordert eine sorgfältige Analyse der maximalen Materialabmessungen, der erforderlichen Biegekraft und der erwarteten Produktionsmengen. Berücksichtigen Sie bei der Bewertung der Maschinenspezifikationen sowohl die aktuellen Anforderungen als auch das erwartete zukünftige Wachstum. Die Dauerlastbewertung der Maschine sollte Spitzenbelastungen bewältigen können, während gleichzeitig eine konsistente Leistung über längere Betriebszeiten gewährleistet bleibt.

Wie beeinflussen Umweltbedingungen die Leistung von großformatigen Biegemaschinen

Umwelteinflüsse wie Temperaturschwankungen, Luftfeuchtigkeit und Staubexposition wirken sich erheblich auf Zuverlässigkeit und Genauigkeit der Maschinen aus. Hochwertige Maschinen verfügen über Umweltschutzsysteme und Temperaturkompensationsfunktionen, die eine gleichbleibende Leistung unter wechselnden Betriebsbedingungen sicherstellen. Angemessene Umweltkontrollen in der Anlage verlängern die Lebensdauer der Ausrüstung und reduzieren den Wartungsaufwand.

Welche Schulungsanforderungen sollten für Bediener großformatiger Biegemaschinen berücksichtigt werden

Umfassende Schulungsprogramme für Bediener sollten den Maschinenbetrieb, Sicherheitsprotokolle, routinemäßige Wartungsverfahren und grundlegende Fehlerbehebungstechniken abdecken. Die Komplexität moderner Steuerungssysteme erfordert eine kontinuierliche Weiterbildung, um die betriebliche Effizienz zu maximieren und die Sicherheitsstandards aufrechtzuerhalten. Regelmäßige Schulungsaktualisierungen stellen sicher, dass die Bediener stets über die Leistungsfähigkeit der Geräte und bewährte Verfahren informiert sind.

Wie kann die Produktionseffizienz mit großtechnischen Biegeanlagen optimiert werden

Die Optimierung der Produktion erfordert besondere Aufmerksamkeit hinsichtlich des Materialflusses, der Effizienz bei der Programmvorbereitung und der Wartungsplanung. Automatisierte Materialhandhabungssysteme verkürzen die Zyklenzeiten und gewährleisten gleichzeitig eine konstante Qualität. Eine regelmäßige Analyse der Produktionsdaten ermöglicht es, Verbesserungspotenziale im Prozess sowie erforderliche Ausrüstungs-Upgrades zu erkennen, die die gesamte betriebliche Effizienz steigern.

Inhaltsverzeichnis

- Tragwerksplanung und Rahmenkonstruktion

- Antriebssysteme und Antriebsmechanismen

- Steuerungssysteme und Automatisierungsfunktionen

- Materialhandhabungs- und Positioniersysteme

- Wartungszugänglichkeit und Serviceunterstützung

-

FAQ

- Welche Kapazitätsaspekte sind bei der Auswahl einer großtechnischen Biegemaschine wichtig

- Wie beeinflussen Umweltbedingungen die Leistung von großformatigen Biegemaschinen

- Welche Schulungsanforderungen sollten für Bediener großformatiger Biegemaschinen berücksichtigt werden

- Wie kann die Produktionseffizienz mit großtechnischen Biegeanlagen optimiert werden