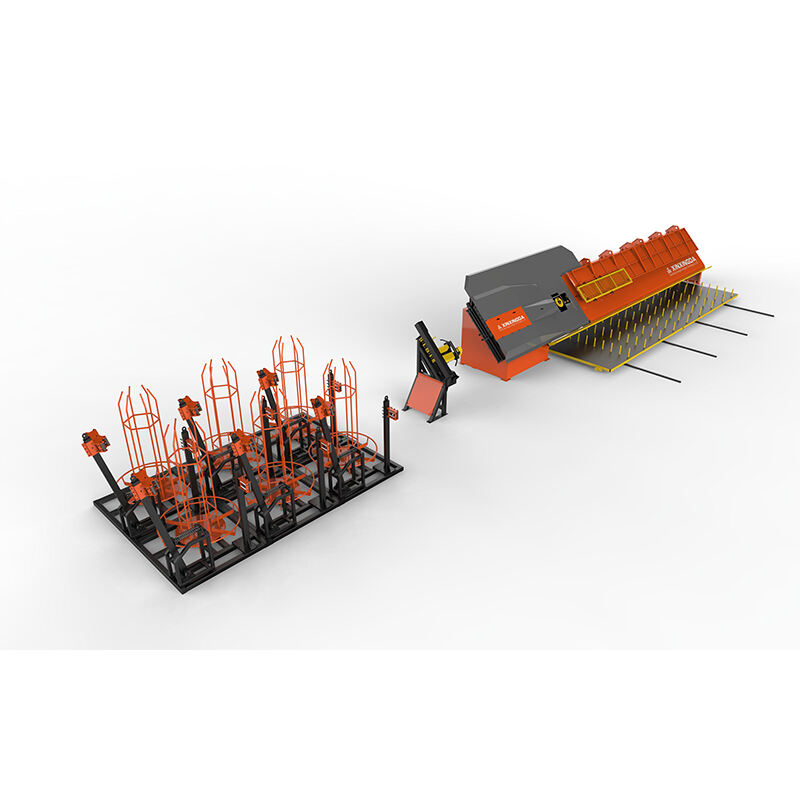

In het moderne bouw- en productielandschap zijn precisie en efficiëntie van het grootste belang bij zware metalen constructiewerkzaamheden. Een grootschalige buigmachine vormt een cruciale investering voor bedrijven die grote hoeveelheden wapeningsstaal, constructiestaal en andere bouwmaterialen verwerken. Inzicht in de essentiële kenmerken die betrouwbare apparatuur onderscheiden van inferieure alternatieven, kan aanzienlijk invloed hebben op operationele productiviteit, projecttijdschema's en de algehele winstgevendheid. De bouwsector vraagt om machines die onder zware omstandigheden consistent presteren en tegelijkertijd nauwkeurige specificaties handhaven over duizenden buigcycli heen.

Structuurbouwkunde en frameontwerp

Zwaar gefabriceerde frameconstructie

De basis van elk betrouwbaar grote buigmachine begint met de structurele integriteit. Premium machines zijn uitgerust met versterkte stalen frames die zijn vervaardigd uit hoogwaardige materialen en bestand zijn tegen vervorming onder extreme bedrijfsbelastingen. Het frameontwerp moet de aanzienlijke krachten kunnen opvangen die tijdens buigbewerkingen worden gegenereerd, terwijl het gedurende de hele levensduur van de machine dimensionale nauwkeurigheid behoudt. Kwaliteitsfabrikanten maken gebruik van computerondersteund ontwerp en eindige-elementenanalyse om de framegeometrie te optimaliseren voor een maximale sterkte-gewichtsverhouding.

Geavanceerde frameconfiguraties bevatten strategisch geplaatste versterkingsribben en spanningsverdelingskanalen die vermoeiingsbreuken in hoogbelaste gebieden voorkomen. De laskwaliteit van frameonderdelen beïnvloedt de langetermijnbetrouwbaarheid direct, waarbij precisielastechnieken zorgen voor een constante verbindingsterkte over alle aansluitpunten. Superieure framedesigns zijn bovendien voorzien van modulaire constructie die onderhoudstoegang en eventuele toekomstige upgrades vergemakkelijkt zonder afbreuk aan de structurele integriteit.

Trillingsdemping en Stabiliteit

Operationele stabiliteit tijdens productieruns met hoge volumes vereist geavanceerde trillingscontrolesystemen die zijn geïntegreerd in het funderingsontwerp van de machine. Kwalitatief hoogwaardige buigmachines op grote schaal zijn uitgerust met isolatiemontages en dempingsmechanismen die de overdracht van trillingen naar omringende apparatuur en constructies van de installatie minimaliseren. Deze trillingsbeheersing heeft direct invloed op de buigprecisie en verlengt de levensduur van componenten door slijtage van bewegende onderdelen te verminderen.

Het zwaartepunt van de machine en de gewichtsverdeling spelen een cruciale rol bij het behoud van stabiliteit tijdens bedrijf. Goed geconstrueerde ontwerpen plaatsen zware componenten laag in de framestructuur en zorgen voor een evenwichtige belastingverdeling over het grondoppervlak van de machine. Dit zorgvuldige gewichtsbeheer voorkomt dat de machine beweegt tijdens bedrijf en vermindert de noodzaak voor uitgebreide funderingsvoorbereiding.

Energiesystemen en aandrijfmechanismen

Hydraulische systeem prestaties

Het hydraulische systeem vormt het hart van de meeste industriële buigmachines op grote schaal, en zorgt voor de kracht en precisie die nodig zijn voor een consistente vervorming van materiaal. Hoogwaardige hydraulische systemen zijn uitgerust met grotere pompen en reservoirs die gedurende langdurige bedrijfscycli een constante druk behouden. De koel- en filtersystemen voor hydraulische vloeistof voorkomen verontreiniging en prestatieverlies door temperatuur, wat de buigprecisie in gevaar kan brengen.

Geavanceerde drukregelafsluiters en stroomregelsystemen maken een nauwkeurige krachtoepassing tijdens buigbewerkingen mogelijk. Deze systemen zijn voorzien van terugkoppelmogelijkheden die de hydraulische druk automatisch aanpassen op basis van materiaalweerstand, waardoor consistente buighoeken worden gegarandeerd, ongeacht materiaalvariaties. Kwalitatieve hydraulische componenten beschikken bovendien over functies voor predictief onderhoud die de systeemprestaties monitoren en de operators waarschuwen voor mogelijke problemen voordat storingen optreden.

Integratie van motor en transmissie

De aandrijfmotor en transmissiesysteem moeten een betrouwbare overdracht van koppel leveren terwijl ze tegelijkertijd rekening houden met de variabele belastingsomstandigheden die optreden tijdens verschillende buigbewerkingen. Hoogwaardige machines maken gebruik van servomotoren met geïntegreerde encoders die nauwkeurige positionele feedback bieden en precieze controle over de buighoek mogelijk maken. Het ontwerp van het transmissiesysteem zorgt voor een evenwicht tussen snelheid en koppelvereisten, terwijl terugslag wordt geminimaliseerd die de buignauwkeurigheid zou kunnen beïnvloeden.

Energie-efficiëntieoverwegingen beïnvloeden in toenemende mate de keuze van motoren voor grootschalige operaties. Moderne machines zijn uitgerust met frequentieregelaars die het stroomverbruik optimaliseren op basis van operationele vereisten. Deze systemen verlagen de energiekosten en verlengen de levensduur van de motor door verminderde thermische belasting en verbeterde operationele efficiëntie.

Besturingssystemen en automatiseringsfuncties

Programmable logic controller integratie

Contemporain grote buigmachine systemen zijn afhankelijk van geavanceerde programmeerbare logische besturingssystemen die complexe buigvolgordes en veiligheidsprotocollen beheren. Deze besturingssystemen slaan meerdere buigprogramma's op en maken een snelle omschakeling mogelijk tussen verschillende productie-eisen. Het ontwerp van de gebruikersinterface heeft een grote invloed op de operationele efficiëntie, waarbij intuïtieve touchscreenbeelden duidelijke feedback geven over de machinestatus en productieparameters.

Geavanceerde besturingssystemen bevatten functies voor real-time monitoring die productiemetrieken, materiaalverbruik en prestatie-indicatoren van apparatuur volgen. Deze gegevensverzameling maakt voorspellend onderhoud en optimalisatie van productieworkflows mogelijk. Koppeling met installatiebeheersystemen zorgt voor gecentraliseerd toezicht op meerdere machines en gecoördineerde productieplanning.

Veiligheid en noodreactiesystemen

Uitgebreide veiligheidssystemen vormen niet-verhandelbare kenmerken voor betrouwbare buigmachines op grote schaal. Moderne machines zijn uitgerust met meerdere veiligheidsbarrières, waaronder lichtgordijnen, drukgevoelige matten en noodstopsystemen die de werking onmiddellijk stoppen wanneer veiligheidsinbreuken worden gedetecteerd. Het ontwerp van het veiligheidssysteem moet een balans vinden tussen bescherming van de operator en productie-efficiëntie, en zorgen voor een snelle hersteltijd na veiligheidsstops zonder de veiligheid van werknemers in gevaar te brengen.

Noodresponsprotocollen omvatten automatische uitschakelprocedures die machineonderdelen veilig positioneren en hydraulische systemen beveiligen bij stroomuitval of noodsituaties. Back-upstroomsystemen kunnen nodig zijn voor kritieke veiligheidsfuncties, zodat noodstops en positiebeveiliging ook tijdens stroomonderbrekingen operationeel blijven.

Materiaalhantering en positioneringssystemen

Geautomatiseerde materiaaltoevoermechanismen

Efficiënte systemen voor materiaalhantering minimaliseren handmatige tussenkomst en zorgen voor een consistente materiaalpositie, wat nauwkeurige buigbewerkingen mogelijk maakt. Hoogwaardige machines zijn uitgerust met geautomatiseerde materiaaltoevoersystemen die geschikt zijn voor diverse materiaalgrootten en -configuraties, zonder uitgebreide instellingen te vereisen. Deze systemen zijn voorzien van sensoren en positioneringsregelingen die de correcte materiaalplaatsing verifiëren voordat buigcycli worden gestart.

Het ontwerp van het materiaaltoevoersysteem moet geschikt zijn voor het bereik van materialen dat doorgaans wordt verwerkt in grootschalige operaties. Instelbare geleidingen en steunen zorgen voor juiste materiaaluitlijning en voorkomen beschadiging van afgewerkte oppervlakken. Geavanceerde systemen beschikken over functies voor materiaalmeting en -snijden die naadloos integreren met buigoperaties om het handelen van materialen te beperken.

Productafvoer en -opslag

Geautomatiseerde productafvoersystemen behouden de productiestroom terwijl afgewerkte onderdelen worden georganiseerd voor verdere verwerking of verpakking. Deze systemen moeten de verscheidenheid aan gebogen configuraties kunnen verwerken die tijdens normale bediening worden geproduceerd, zonder de afgewerkte producten te beschadigen. Transportbanden en robotgehandelde apparatuur maken continu bedrijf mogelijk zonder handmatige tussenkomst voor het verwijderen van producten.

Integratie van kwaliteitscontrole op het afvoerpunt maakt automatische inspectie en sortering van afgewerkte producten mogelijk. Visiesystemen en meetapparatuur voor afmetingen kunnen buighoeken en de algehele productkwaliteit controleren voordat producten in de voorraad van afgewerkte goederen worden opgenomen. Deze geautomatiseerde kwaliteitscontrole vermindert de noodzaak van handmatige inspectie en zorgt tegelijkertijd voor consistente productstandaarden.

Onderhoudstoegankelijkheid en servicemonitoring

Componenttoegang en serviceverlening

De langetermijnbetrouwbaarheid hangt sterk af van de toegankelijkheid voor onderhoud en het ontwerp van onderdelen die kunnen worden onderhouden. Kwalitatief hoogwaardige machines voor grootschalig buigen zijn uitgerust met strategisch geplaatste toegangspanels en onderhoudspunten die regelmatig onderhoud mogelijk maken zonder uitgebreide demontage. De indeling van hydraulische leidingen, elektrische kabelgoten en mechanische componenten moet inspectie- en vervangingsactiviteiten vergemakkelijken.

Modulair onderdeelontwerp maakt een efficiënte vervanging van slijtageonderdelen en grote componenten mogelijk, zonder dat hierdoor aangrenzende systemen worden beïnvloed. Gestandaardiseerde bevestigingsmiddelen en verbindingsmethoden verkleinen de verscheidenheid aan gereedschap die nodig is voor onderhoudsactiviteiten. Duidelijke labeling van onderdelen en documentatie ondersteunen efficiënte foutopsporings- en reparatieprocedures.

Diagnostiek- en bewakingsmogelijkheden

Geavanceerde diagnostische systemen bieden realtime bewaking van kritieke machineparameters en componenttoestanden. Deze systemen volgen hydraulische drukken, motortemperaturen, trillingsniveaus en andere prestatie-indicatoren die mogelijke onderhoudsbehoeften aangeven. Voorspellende onderhoudsalgoritmen analyseren operationele gegevens om optimale service-intervallen en vervangingsplanningen voor componenten aan te bevelen.

Mogelijkheden voor afstandsmonitoring stellen servicemonteurs in staat problemen op te lossen en ondersteuning te bieden zonder een bezoek ter plaatse. Deze connectiviteit vermindert stilstand en maakt proactieve onderhoudsplanning mogelijk op basis van de daadwerkelijke toestand van de machine, in plaats van op vooraf bepaalde tijdsintervallen. Koppeling met fabrikantensupportsystemen geeft toegang tot technische expertise en het bestellen van vervangingsonderdelen.

FAQ

Welke capaciteitsaspecten zijn belangrijk bij het selecteren van een grootschalige buigmachine

Capaciteitsselectie vereist een zorgvuldige analyse van de maximale materiafafmetingen, buigkrachteisen en verwachte productievolume. Houd bij het beoordelen van de machinespecificaties rekening met zowel de huidige behoeften als de verwachte toekomstige groei. De duty cycle-classificatie van de machine moet piekproductievraag aankunnen terwijl hij gedurende langere bedrijfsperiodes een consistent prestatieniveau handhaaft.

Hoe beïnvloeden omgevingsomstandigheden de prestaties van grote buigmachines

Omgevingsfactoren zoals temperatuurschommelingen, vochtigheidsniveaus en stofblootstelling hebben een aanzienlijke invloed op de betrouwbaarheid en nauwkeurigheid van de machine. Hoogwaardige machines zijn uitgerust met systemen voor milieubescherming en functies voor temperatuurcompensatie die de prestatieconsistentie waarborgen onder wisselende bedrijfsomstandigheden. Adequate klimaatbeheersing in de installatie verlengt de levensduur van de apparatuur en vermindert het onderhoudsbehoeften.

Welke opleidingsvereisten moeten worden overwogen voor operators van grote buigmachines

Uitgebreide opleidingsprogramma's voor operators moeten machinebediening, veiligheidsprotocollen, routineonderhoudsprocedures en basisprobleemoplossingstechnieken behandelen. De complexiteit van moderne besturingssystemen vereist voortdurende educatie om de operationele efficiëntie te maximaliseren en veiligheidsnormen te handhaven. Regelmatige opleidingsupdates zorgen ervoor dat operators up-to-date blijven over de mogelijkheden van de apparatuur en de beste werkwijzen.

Hoe kan de productie-efficiëntie worden geoptimaliseerd met grootschalige buigmachines

Productie-optimalisatie vereist aandacht voor materiaalstroom, efficiëntie van programma-instellingen en onderhoudsplanning. Geautomatiseerde materialsystemen verlagen de cyclustijden terwijl ze een constante kwaliteit behouden. Regelmatige analyse van productiegegevens onthult verbetermogelijkheden en upgrades van apparatuur die de algehele operationele efficiëntie verbeteren.

Inhoudsopgave

- Structuurbouwkunde en frameontwerp

- Energiesystemen en aandrijfmechanismen

- Besturingssystemen en automatiseringsfuncties

- Materiaalhantering en positioneringssystemen

- Onderhoudstoegankelijkheid en servicemonitoring

-

FAQ

- Welke capaciteitsaspecten zijn belangrijk bij het selecteren van een grootschalige buigmachine

- Hoe beïnvloeden omgevingsomstandigheden de prestaties van grote buigmachines

- Welke opleidingsvereisten moeten worden overwogen voor operators van grote buigmachines

- Hoe kan de productie-efficiëntie worden geoptimaliseerd met grootschalige buigmachines