Moderní stavební projekty vyžadují bezprecedentní přesnost a efektivitu při práci s těžkými ocelovými výztužnými materiály. Vývoj stavebních technologií přinesl sofistikované zařízení, schopné zvládat masivní konstrukční prvky s pozoruhodnou přesností. Inženýrské týmy po celém světě se stále častěji spoléhají na automatizovaná řešení, aby splnily rostoucí požadavky na rozvoj infrastruktury, kde tradiční manuální metody prostě nemohou zajistit požadovanou rychlost a konzistenci.

Složitost současných stavebních projektů vyžaduje zařízení, které dokáže zpracovávat různé průměry výztužných tyčí a zároveň zachovává strukturální integritu během celého procesu ohýbání. Odborníci ve stavebnictví dobře vědí, že základem každého úspěšného projektu je kvalita a přesnost výztužných prací. Tento klíčový aspekt přímo ovlivňuje životnost a bezpečnost konstrukcí, což činí výběr zařízení rozhodujícím faktorem pro projektanty i inženýry.

Inženýrské možnosti těžkých stavebních zařízení

Pokročilé hydraulické systémy pro maximální generování síly

Průmyslová hydraulická technologie tvoří základ moderních těžkých ohýbacích zařízení, která díky ní mohou generovat obrovskou sílu při zároveň přesném ovládání. Sofistikované hydraulické systémy integrované do zařízení pro ohýbání velkých rozměrů využívají více válců pracujících synchronizovaně, aby rovnoměrně rozložily sílu po celém zpracovávaném materiálu. Toto rozložení síly předchází vzniku míst koncentrace napětí, která by mohla ohrozit strukturální integritu výztužných tyčí.

Systémy regulace tlaku uvnitř těchto hydraulických sítí umožňují obsluze přesně doladit působící sílu na základě specifikací materiálu a požadavků projektu. Pokročilé snímače tlaku nepřetržitě sledují výkon systému a automaticky upravují parametry, aby zajistily konzistentní úhly ohybu bez ohledu na variabilitu materiálu. Tato úroveň automatizace výrazně snižuje riziko lidské chyby a zajišťuje, že každá ohnutá součást přesně odpovídá daným specifikacím.

Mechanismy kompenzace teploty v hydraulických systémech zohledňují účinky tepelné roztažnosti a smrštění, které by jinak mohly ovlivnit přesnost ohýbání. Tyto systémy udržují optimální provozní teploty prostřednictvím integrovaných chladicích okruhů, čímž zajišťují stálý výkon po celou dobu prodloužených provozních období. Spolehlivost těchto hydraulických systémů se přímo promítá do zlepšení časových plánů projektů a snížení nákladů na údržbu.

Mechanismy přesného řízení a automatické programování

Počítačem řízené polohovací systémy umožňují velkým ohýbacím strojům dosahovat vynikající přesnosti při tvorbě úhlů a rozměrové konzistence. Tyto řídicí systémy využívají pokročilé servomotory a zpětnovazební mechanismy enkodérů k monitorování a reálnému nastavování polohy. Integrace programovatelných logických řadičů umožňuje obsluze ukládat více ohýbacích sekvencí, což umožňuje rychlé změny nastavení mezi různými požadavky projektů.

Digitální měřicí systémy integrované do těchto strojů poskytují okamžitou zpětnou vazbu na úhly ohybu, čímž eliminují potřebu ruční kontroly a zkracují dobu zpracování. Laserová měřicí technologie zajišťuje, že každý ohyb splňuje stanovené tolerance, přičemž automatické systémy odmítají a oddělují nevyhovující díly. Tato úroveň kontroly kvality zajišťuje konzistenci při velkých výrobních sériích a současně minimalizuje odpad materiálu.

Programovatelnost moderních řídicích systémů umožňuje složité sekvence ohýbání, které by ručními metodami nebylo možné dosáhnout. Koordinace více os umožňuje vytváření trojrozměrných tvarů s kombinovanými úhly, čímž rozšiřuje návrhové možnosti pro architekty a stavební inženýry. Tyto schopnosti otevírají nové cesty inovativním stavebním technikám a architektonickým výrazům.

Nosnost a excelentní manipulace s materiálem

Konstrukční návrh pro řízení velkých zatížení

Základní konstrukce průmyslového ohýbacího zařízení musí odolávat obrovským silám vznikajícím při zpracování těžkých stavebních materiálů. Robustní ocelová konstrukce, často využívající slitiny s vysokou pevností, poskytuje nezbytnou tuhost k zabránění průhybu za maximálního zatížení. Inženýrské výpočty pro tyto stroje berou v úvahu dynamické zatěžovací scénáře, čímž zajišťují strukturální integritu po celou dobu provozní životnosti.

Výztužné vzory uvnitř rámů strojů rozvádějí zatížení napětím po více nosných cestách a tak zabraňují vzniku míst selhání, která by mohla ohrozit bezpečnost provozu. Strategické umístění konstrukčních podpěr a diagonálních vzpěr vytváří kostru schopnou zvládnout materiály od běžných výztužných tyčí až po těžké konstrukční ocelové profily. Tato konstrukční filozofie zajišťuje, že velké ohýbací stroje dokážou vyhovět rozmanitým požadavkům na materiál, se kterými se setkáváme v moderních stavebních projektech.

Montážní systémy základů pro tyto stroje vyžadují specializované postupy instalace, aby byl zajištěn správný přenos zatížení na nosné konstrukce. Integrace tlumičů vibrací snižuje přenos provozních sil na okolní zařízení a konstrukce. Tyto aspekty jsou obzvláště důležité při plánování provozoven, kde více těžkých strojů pracuje v těsné blízkosti.

Systémy přívodu a polohování materiálu

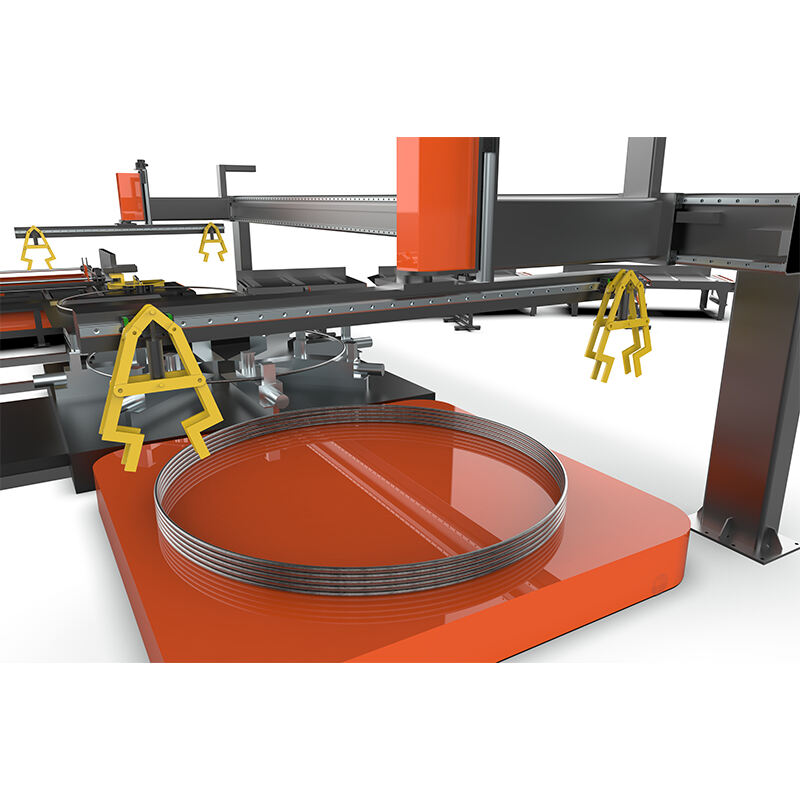

Automatizované systémy manipulace s materiálem integrované s velkoplošnými lisy optimalizují pracovní postup a současně snižují potřebu manuální práce. Přepravníky schopné nést významné hmotnosti materiálu zajišťují plynulý tok materiálu ze skladovacích prostor ke zpracovatelským stanicím. Tyto systémy obsahují bezpečnostní mechanismy, které zabraňují poškození materiálu během dopravy a fáze polohování.

Přesné polohovací mechanismy využívají pokročilou senzorovou technologii k přesnému určení polohy materiálu v ohybové zóně před zpracováním. Nastavitelné upínací systémy umožňují uchycení různých průřezů materiálu a zajišťují jeho pevné držení během ohybových operací. Univerzálnost těchto polohovacích systémů umožňuje rychlou výměnu mezi různými specifikacemi materiálu bez rozsáhlých nastavovacích procedur.

Systémy měření délky automaticky vypočítávají potřebné množství materiálu pro každou ohybovou operaci, čímž optimalizují využití materiálu a snižují odpad. Integrace se systémy správy zásob umožňuje sledování spotřeby materiálu a průběhu projektu v reálném čase. Tyto možnosti zvyšují přesnost plánování projektů a kontrolu nákladů po celou dobu výstavby.

Optimalizace výkonu ve stavebních aplikacích

Zvýšení rychlosti a efektivity

Moderní velkorozměrové ohýbací stroje jsou vybaveny technologiemi rychlých cyklů, které výrazně zkracují dobu zpracování ve srovnání s tradičními metodami. Pokročilé algoritmy řízení pohybu optimalizují pohyby stroje za účelem minimalizace nečinnosti mezi jednotlivými ohýbacími operacemi. Synchronizace více os stroje umožňuje současné nastavování a ohýbání, čímž se dále zkracují časy cyklů.

Rychlé výměnné nástrojové systémy umožňují obsluze přepínat mezi různými ohýbacími konfiguracemi s minimálními prostoji. Standardizovaná rozhraní nástrojů a automatické systémy rozpoznávání nástrojů eliminují chyby při nastavování a snižují potřebný čas pro výměnu. Tyto funkce jsou obzvláště cenné v prostředích stavebnictví, kde harmonogramy projektů vyžadují maximální využití zařízení.

Systémy prediktivní údržby sledují parametry výkonu strojů, aby identifikovaly potenciální problémy dříve, než ovlivní výrobní plány. Integrované diagnostické funkce poskytují podrobné informace o opotřebení komponent a trendech výkonu systému. Tento preventivní přístup k plánování údržby minimalizuje neočekávané výpadky a prodlužuje životnost zařízení.

Zajištění kvality a metriky konzistence

Systémy statistické kontroly procesů integrované do velkých ohýbacích strojů nepřetržitě sledují metriky kvality výroby a vedou podrobné záznamy o každé zpracované součásti. Tyto systémy sledují rozměrovou přesnost, úhly ohybu a vlastnosti materiálu během celých výrobních sérií. Kvalitativní data v reálném čase umožňují okamžité nápravné zásahy, pokud se odchylky dostanou nad přijatelné meze.

Automatizované kontrolní systémy využívají pokročilou senzorovou technologii k ověření rozměrů součástí a geometrické přesnosti ihned po ohýbacím procesu. Vizuální systémy mohou detekovat povrchové vady nebo nerovnosti materiálu, které by mohly ohrozit strukturální výkon. Tyto kontrolní možnosti zajišťují, že pouze shodné komponenty postoupí do fáze instalace.

Dokumentační systémy generují podrobné zprávy pro každou výrobní dávku, poskytují informace o stopovatelnosti vyžadované pro certifikaci kvality a dodržení předpisů. Integrace se systémy řízení projektů umožňuje sledování průběhu v reálném čase a optimalizaci alokace zdrojů. Tyto možnosti správy dat podporují iniciativy na zlepšování procesů a srovnávací analýzy výkonu.

Integrace do moderních stavebních pracovních postupů

Digitální konektivita a implementace Industry 4.0

Moderní ohýbací stroje velkého formátu jsou vybaveny rozsáhlými možnostmi připojení, které umožňují bezproblémovou integraci s digitálními platformami pro řízení výstavby. Průmyslové internetové protokoly umožňují výměnu dat v reálném čase mezi zařízením a centrálními řídicími systémy. Tato konektivita umožňuje dálkové monitorování a podporuje aplikace prediktivní analýzy, které optimalizují plánování výroby.

Systémy cloudového ukládání dat uchovávají komplexní historii výroby a výkonové metriky přístupné odkudkoliv s připojením k internetu. Mobilní aplikace poskytují obsluze i manažerům okamžitý přístup k informacím o stavu strojů a výrobním výkazům. Tyto digitální nástroje zlepšují komunikaci a koordinaci mezi zúčastněnými stranami projektu.

Integrace se systémy pro modelování stavebních informací umožňuje přímý přenos návrhových specifikací do řídicích systémů strojů, čímž eliminuje chyby ručního zadávání dat a snižuje čas potřebný na nastavení. Automatická generace pracovních příkazů na základě plánů projektu zajišťuje optimální využití zdrojů během jednotlivých fází výstavby. Tyto digitální pracovní postupy představují budoucnost automatizace ve výstavbě a optimalizace efektivity.

Bezpečnostní systémy a ochrana provozu

Komplexní bezpečnostní systémy integrované do velkých ohýbacích strojů chrání obsluhu i zařízení pomocí víceúrovňových ochranných mechanismů. Systémy nouzového zastavení umožňují okamžité vypnutí z více míst kolem stroje. Systémy světelných závor detekují přítomnost obsluhy v nebezpečných zónách a automaticky zastavují provoz stroje.

Postupy blokování a označování jsou usnadněny prostřednictvím elektronických řídicích systémů, které zabraňují neoprávněnému spuštění stroje během údržby. Vizuální a zvukové varovné systémy upozorňují personál na změny stavu stroje a potenciální nebezpečné podmínky. Tato bezpečnostní opatření splňují mezinárodní bezpečnostní normy a předpisy.

Školicí systémy pro obsluhu poskytují interaktivní výukové moduly, které zajišťují správné ovládání strojů a dodržování bezpečnostních protokolů. Systémy sledování certifikací uchovávají záznamy o kvalifikacích operátorů a stavu dokončení školení. Tyto školicí možnosti podporují iniciativy rozvoje pracovní síly a udržují konzistentní provozní standardy.

Často kladené otázky

Jaké nosné kapacity dokážou moderní velké lisy na ohýbání zpracovat

Moderní ohýbací stroje velkého formátu jsou navrženy tak, aby zvládly výztužné tyče o průměru od 6 mm do 50 mm, přičemž některé specializované modely dokážou zpracovávat ještě větší profily konstrukční oceli. Maximální nosnost se liší podle modelu, průmyslové stroje obvykle vyvíjejí ohýbací sílu v rozmezí 50 až 200 tun. Tyto stroje jsou schopny zpracovávat materiály s pevností v tahu až do 600 MPa při zachování přesných ohýbacích úhlů s tolerancí ±0,5 stupně.

Jak tyto stroje zajistí stálou kvalitu při velkých sériích výroby

Kvalitní konzistence je udržována prostřednictvím integrovaných řídicích systémů, které sledují a v reálném čase upravují parametry ohybu na základě zpětné vazby od materiálu a předem stanovených specifikací. Pokročilá senzorová technologie nepřetržitě měří úhly ohybu a rozměry během zpracování, přičemž jsou automaticky aplikovány opravy při detekci odchylek. Systémy statistické kontroly procesu sledují ukazatele kvality po celou dobu výrobních sérií, čímž zajišťují, že rozměrové tolerance zůstávají v rámci přijatelných mezí bez ohledu na objem výroby.

Jaké požadavky na údržbu jsou spojeny s těžkým ohýbacím zařízením

Plány preventivní údržby pro velké ohýbací stroje obvykle zahrnují denní kontroly mazání, týdenní prohlídky hydraulického systému a měsíční ověřovací kalibrační postupy. Kritické komponenty, jako jsou hydraulická čerpadla, servomotory a řídicí systémy, vyžadují periodickou výměnu na základě provozních hodin a dat sledování výkonu. Systémy prediktivní údržby poskytují předčasné upozornění na opotřebení komponent, což umožňuje naplánovat údržbu během plánovaných prostojů a minimalizovat tak narušení výroby.

Jak se tyto stroje integrují do stávajících systémů řízení stavby

Možnosti integrace zahrnují standardní průmyslové komunikační protokoly, jako jsou Ethernet/IP, Profinet a OPC-UA, které umožňují bezproblémovou výměnu dat s existujícími systémy pro plánování podnikových zdrojů a řízení projektů. Data o reálném výrobním provozu lze automaticky přenášet do systémů správy skladových zásob, čímž se aktualizuje spotřeba materiálu a stav pokroku projektu. Možnosti mobilní konektivity umožňují dálkové sledování a řízení, díky čemuž mohou nadřízení sledovat výkon zařízení a výrobní metriky odkudkoli s přístupem k internetu.