Moderne byggeprojekter kræver hidtil uset præcision og effektivitet, når der arbejdes med tunge stålarmeringsmaterialer. Udviklingen inden for byggeteknologi har ført til sofistikerede anlæg, der er i stand til at håndtere massive strukturelle komponenter med bemærkelsesværdig nøjagtighed. Ingeniørteams verden over er i stigende grad afhængige af automatiserede løsninger for at imødekomme de voksende krav til infrastrukturudvikling, hvor traditionelle manuelle metoder simpelthen ikke kan levere den nødvendige hastighed og konsistens.

Kompleksiteten i moderne byggeprojekter kræver udstyr, der kan bearbejde forskellige stålstængs-diametre, samtidig med at strukturel integritet opretholdes gennem hele bukkeprocessen. Byggeprofessionelle ved, at grundlaget for ethvert vellykket projekt ligger i kvaliteten og præcisionen af armeringsarbejdet. Dette afgørende aspekt påvirker direkte konstruktioners levetid og sikkerhed, hvilket gør valg af udstyr til en afgørende overvejelse for projektmagere og ingeniører.

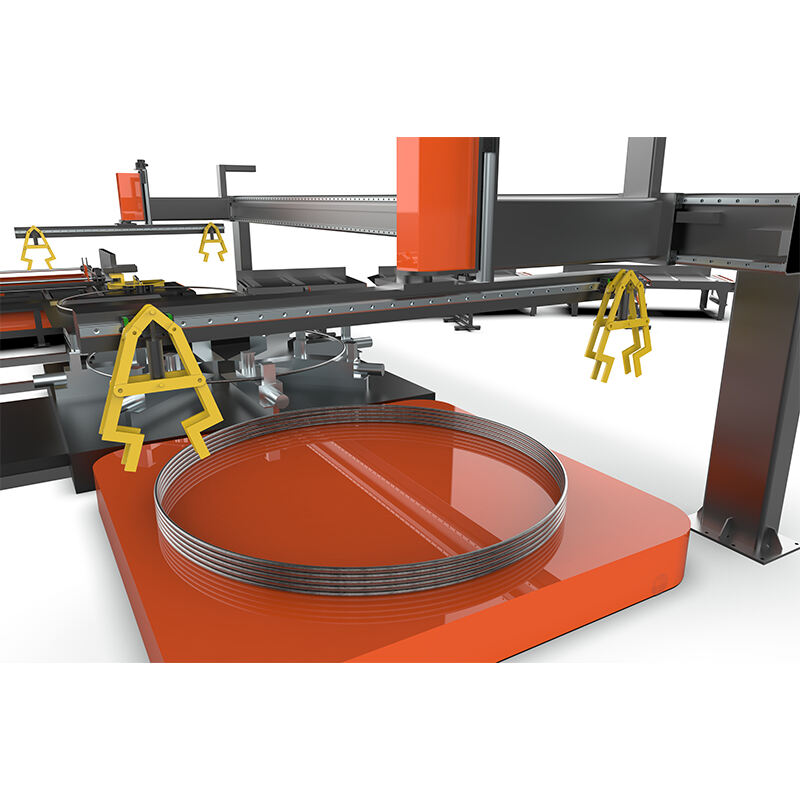

Ingeniørmæssige egenskaber for tungt byggeudstyr

Avancerede hydrauliske systemer til maksimal kraftgenerering

Industrielle hydraulikteknologier udgør rygraden i moderne tungtslæbende bukkeudstyr, hvilket giver disse maskiner mulighed for at generere enorm kraft, samtidig med at præcis kontrol opretholdes. De sofistikerede hydrauliske systemer, der er integreret i maskiner til store bukkeopgaver anvender flere cylindre, der fungerer i synkronisering for at fordele kraften jævnt over det materiale, der bearbejdes. Denne fordelt kraftforøgelse forhindrer spændingskoncentrationspunkter, som kunne kompromittere styrken af armeringsstænger.

Trykreguleringssystemerne i disse hydrauliske netværk giver operatører mulighed for at finjustere den anvendte kraft ud fra materialekrav og projektspecifikationer. Avancerede trykfølere overvåger løbende systemets ydeevne og justerer automatisk parametrene for at opretholde konsekvente bøjningsvinkler uanset variationer i materialet. Dette niveau af automatisering reducerer betydeligt risikoen for menneskelige fejl og sikrer samtidig, at hver bøjede komponent opfylder nøjagtige specifikationer.

Temperaturkompenseringsmekanismer i hydrauliske systemer tager højde for varmeudvidelse og -kontraktion, som ellers kunne påvirke bøjningsnøjagtighed. Disse systemer opretholder optimale driftstemperaturer gennem integrerede kølekredsløb, hvilket sikrer konsekvent ydelse under længerevarende drift. Pålideligheden af disse hydrauliske systemer resulterer direkte i forbedrede projekttidsplaner og reducerede vedligeholdelsesomkostninger.

Præcisionsstyringsmekanismer og automatiseret programmering

Computerstyrede positioneringssystemer gør det muligt for store bøjningsmaskiner at opnå bemærkelsesværdig nøjagtighed i vinkeldannelse og dimensionsmæssig konsistens. Disse styringssystemer anvender avancerede servomotorer og encoder-feedbackmekanismer til at overvåge og justere positionering i realtid. Integrationen af programmable logikstyringer giver operatører mulighed for at gemme flere bøjningsserier, hvilket muliggør hurtige opsætningsændringer mellem forskellige projektbehov.

Digitale målesystemer integreret i disse maskiner giver øjeblikkelig feedback på bøjningsvinkler, hvilket eliminerer behovet for manuel verifikation og reducerer behandlingstiden. Lasermåleteknologi sikrer, at hver bøjning opfylder de specificerede tolerancer, og automatiske frasorteringssystemer identificerer og adskiller ikke-konforme emner. Dette niveau af kvalitetskontrol sikrer konsekvens gennem store produktionsløb og minimerer materialespild.

Den programmerbare natur af moderne styresystemer muliggør komplekse bøjningssekvenser, som ville være umulige at opnå med manuelle metoder. Koordination af flere akser gør det muligt at skabe tredimensionelle former med sammensatte vinkler, hvilket udvider designmulighederne for arkitekter og konstruktionsingeniører. Disse funktioner åbner nye veje for innovative byggeteknikker og arkitektoniske udtryk.

Lasteegne og materialehåndtering på højt niveau

Konstruktionsdesign til håndtering af store belastninger

Den grundlæggende konstruktion af industrielle bukkeudstyr skal kunne modstå enorme kræfter, der opstår under bearbejdning af tunge byggematerialer. En solid stålkonstruktion, ofte fremstillet af højstyrkelegeringer, sikrer den nødvendige stivhed for at forhindre gennumbøjning under maksimale belastninger. Ingeniørmæssige beregninger for disse maskiner tager højde for dynamiske belastningsscenarier og sikrer derved strukturel integritet gennem hele driftslevetiden.

Armeringsmønstre i maskinrammer fordeler spændingsbelastninger over flere belastningsveje og forhindrer svage punkter, som kan kompromittere driftssikkerheden. Den strategiske placering af strukturelle understøtninger og krydsbeslag skaber en ramme, der kan håndtere materialer fra almindelige armeringsjern til tunge strukturstålprofiler. Denne designfilosofi sikrer, at store bukkesystemer kan imødekomme de mange forskellige materialekrav, der findes i moderne byggeprojekter.

Fundamentmonteringssystemer til disse maskiner kræver specialiserede installationsprocedurer for at sikre korrekt lastoverførsel til bærende konstruktioner. Integrationen af vibrationsdæmpende systemer reducerer overførslen af driftskræfter til omgivende udstyr og konstruktioner. Disse overvejelser er særlig vigtige ved anlægsplanlægning, hvor flere tunge maskiner fungerer tæt på hinanden.

Materialeføring og positioneringssystemer

Automatiserede materialehåndteringssystemer integreret med store bøjningsmaskiner optimerer processtrømmen og reducerer behovet for manuelt arbejde. Transportbåndsystemer, der kan bære betydelige materialevægte, sikrer en jævn materialestrøm fra lagerområder til bearbejdningsstationer. Disse systemer indeholder sikkerhedsforanstaltninger for at forhindre materiadeskader under transport og positionering.

Præcisionspositioneringsmekanismer anvender avanceret sensorteknologi til nøjagtigt at lokalisere materialer i bøjezonen inden bearbejdning. Justerbare klemmesystemer kan tilpasses forskellige materiale tværsnitsformer og sikrer samtidig fast hold under bøjningsoperationer. Fleksibiliteten i disse positioneringssystemer gør det muligt hurtigt at skifte mellem forskellige materialekrav uden omfattende opsætningsprocedurer.

Længdemålingssystemer beregner automatisk materialebehovet for hver bøjningsoperation, hvilket optimerer materialeudnyttelsen og reducerer spild. Integration med lagerstyringssystemer giver realtidsopfølgning af materialeforbrug og projektstatus. Disse funktioner forbedrer nøjagtigheden i projekterplanlægning og omkostningskontrol gennem hele byggeprocessen.

Ydelsesoptimering i byggeapplikationer

Hastigheds- og effektivitetsforbedringer

Moderne store bøjemaskiner omfatter hurtige cyklusteknologier, der markant reducerer behandlingstider i forhold til traditionelle metoder. Avancerede bevægelsesstyringsalgoritmer optimerer maskinens bevægelser for at minimere inaktiv tid mellem bøjeprocesser. Synkroniseringen af flere maskinakser muliggør simultan positionering og bøjning, hvilket yderligere reducerer cyklustider.

Hurtigskifte-værktøjssystemer gør det muligt for operatører at skifte mellem forskellige bøjekonfigurationer med minimal nedetid. Standardiserede værktøjsgrænseflader og automatiske værktøjsgenkendelsessystemer eliminerer opsætningsfejl og reducerer behovet for skiftetid. Disse funktioner er særlig værdifulde i byggeprojekter, hvor tidsplaner kræver maksimal udnyttelse af udstyret.

Predictive vedligeholdelsessystemer overvåger maskinens ydeevneparametre for at identificere potentielle problemer, inden de påvirker produktionsplanen. Integrerede diagnosticeringsfunktioner giver detaljerede oplysninger om komponent-slid og systemets ydelsesmønstre. Denne proaktive tilgang til vedligeholdelsesplanlægning minimerer uventet nedetid og forlænger udstyrets levetid.

Kvalitetssikring og konsekvensmetrikker

Statistiske proceskontrolsystemer integreret i store bøjningsmaskiner overvåger løbende kvalitetsmetrikker i produktionen og opbevarer detaljerede optegnelser over hver bearbejdet komponent. Systemerne registrerer dimensionel nøjagtighed, bøjningsvinkler og materialeegenskaber gennem hele produktionsforløbet. Kvalitetsdata i realtid muliggør øjeblikkelige korrigerende foranstaltninger, når variationer overstiger acceptable tolerancer.

Automatiserede inspektionssystemer anvender avanceret sensorteknologi til at verificere komponenters dimensioner og geometriske nøjagtighed umiddelbart efter bøjningsprocessen. Visionsystemer kan registrere overfladedefekter eller materialeuensartigheder, som kan kompromittere strukturel ydeevne. Disse inspektionsfunktioner sikrer, at kun konforme komponenter går videre til installationsfasen.

Dokumentationssystemer genererer detaljerede rapporter for hver produktionsbatch og leverer sporbarhedsoplysninger, der kræves for kvalitetscertificering og overholdelse af regler. Integration med projekthåndteringssystemer muliggør realtidsopfølgning og optimering af ressourceallokering. Disse datamanageringsfunktioner understøtter initiativer til kontinuerlig forbedring og ydelsesbenchmarking.

Integration med moderne byggearbejdsgange

Digital tilslutning og implementering af Industri 4.0

Moderne store bøjemaskiner har omfattende muligheder for tilslutning, der gør det muligt at integrere problemfrit med digitale byggeledelsesplatforme. Industrielle internetprotokoller tillader udveksling af data i realtid mellem udstyret og centrale styresystemer. Denne tilslutning muliggør fjernovervågning og understøtter anvendelser af prædiktiv analyse, der optimerer produktionsplanlægningen.

Cloud-baserede lagersystemer for data opbevarer omfattende produktionshistorikker og ydelsesmål, som kan tilgås fra ethvert sted med internetforbindelse. Mobils applikationer giver operatører og ledere øjeblikkelig adgang til information om maskinstatus og produktionsrapporter. Disse digitale værktøjer forbedrer kommunikationen og samordningen mellem projektdeltagere.

Integration med bygningsinformationsmodelleringssystemer muliggør direkte overførsel af konstruktionspecifikationer til maskinstyringssystemer, hvilket eliminerer fejl ved manuel dataindtastning og reducerer opsætningstiden. Automatisk generering af arbejdsordrer baseret på projektskemaer sikrer optimal ressourceudnyttelse gennem alle byggefaser. Disse digitale arbejdsgange repræsenterer fremtidens byggeautomatisering og effektivitetsoptimering.

Sikkerhedssystemer og driftsbeskyttelse

Omfattende sikkerhedssystemer integreret i store bøjningsmaskiner beskytter operatører og udstyr gennem flere lag beskyttelsesmekanismer. Nødstop-systemer giver øjeblikkelig nedlukningsmulighed fra flere placeringer omkring maskinen. Lysgardinsystemer registrerer operatørens tilstedeværelse i farlige zoner og standser automatisk maskinens funktion.

Låse-og-tagud-procedurer foregår via elektroniske styresystemer, der forhindrer uautoriseret opstart af maskiner under vedligeholdelsesarbejde. Visuelle og lydende advarselssystemer informerer personale om ændringer i maskintilstanden og potentielle farlige situationer. Disse sikkerhedsforanstaltninger overholder internationale sikkerhedsstandarder og reguleringskrav.

Operatørtræningssystemer leverer interaktive undervisningsmoduler, der sikrer korrekt maskindrift og overholdelse af sikkerhedsprocedurer. Certificeringsregistreringssystemer opbevarer optegnelser over operatørens kvalifikationer og gennemførelse af træning. Disse træningsfaciliteter understøtter udvikling af arbejdsstyrken og sikrer ensartede driftsstandarder.

Ofte stillede spørgsmål

Hvilke lastkapaciteter kan moderne store bøjningsmaskiner håndtere

Moderne store bøjemaskiner er konstrueret til at håndtere armeringsjern med diametre fra 6 mm til 50 mm, og nogle specialiserede modeller kan endda bearbejde større stålelementer. Den maksimale belastningskapacitet varierer efter model, men industrielle maskiner genererer typisk bøjekræfter mellem 50 og 200 tons. Disse maskiner kan bearbejde materialer med trækstyrker op til 600 MPa, samtidig med at de opretholder præcise bøjevinkler inden for en tolerance på ±0,5 grader.

Hvordan sikrer disse maskiner konsekvent kvalitet over store produktionsløb

Kvalitetskonsistens opretholdes gennem integrerede kontrolsystemer, der overvåger og justerer bøjningsparametre i realtid baseret på materialefeedback og forudbestemte specifikationer. Avanceret sensorteknologi måler løbende bøjningsvinkler og dimensioner under behandlingen, med automatiske korrektioner, når afvigelser registreres. Statistiske proceskontrolsystemer følger kvalitetsmål gennem hele produktionsforløbet og sikrer, at dimensionelle tolerancer forbliver inden for acceptable grænser uanset produktionsvolumen.

Hvilke vedligeholdelseskrav er forbundet med tungt bøjningsudstyr

Vedligeholdelsesplaner for store bøjningsmaskiner inkluderer typisk daglige smøretjek, ugentlige inspektioner af hydrauliksystemet og månedlige kalibreringsverifikationsprocedurer. Kritiske komponenter såsom hydraulikpumper, servomotorer og styresystemer kræver periodisk udskiftning baseret på driftstimer og ydelsesovervågningsdata. Prædiktive vedligeholdelsessystemer giver forhåndsvensel om komponent-slid, så vedligeholdelse kan planlægges i forbindelse med planlagt nedetid for at minimere produktionssabotage.

Hvordan integreres disse maskiner med eksisterende byggeledelsessystemer

Integrationsmuligheder inkluderer standard industrielle kommunikationsprotokoller såsom Ethernet/IP, Profinet og OPC-UA, som muliggør problemfri dataudveksling med eksisterende enterprise resource planning- og projektstyringssystemer. Produktionsdata i realtid kan automatisk overføres til lagerstyringssystemer og opdatere materialeforbrug samt status for projektets fremskriden. Mobilitetsforbindelsesmuligheder giver fjernovervågning og -styring, hvilket gør det muligt for ledere at følge udstyrets ydeevne og produktionsmålinger fra enhver placering med internetadgang.