Moderne Bauprojekte erfordern eine beispiellose Präzision und Effizienz beim Umgang mit schweren Stahlbewehrungsmaterialien. Die Weiterentwicklung der Bautехnik hat hochentwickelte Geräte hervorgebracht, die in der Lage sind, massive strukturelle Bauteile mit bemerkenswerter Genauigkeit zu verarbeiten. Ingenieurteams auf der ganzen Welt setzen zunehmend auf automatisierte Lösungen, um den wachsenden Anforderungen der Infrastrukturentwicklung gerecht zu werden, bei denen herkömmliche manuelle Methoden einfach nicht die erforderliche Geschwindigkeit und Konsistenz liefern können.

Die Komplexität zeitgenössischer Bauprojekte erfordert Ausrüstung, die verschiedene Stabstahldurchmesser verarbeiten kann, während gleichzeitig die strukturelle Integrität während des gesamten Biegevorgangs gewahrt bleibt. Bauexperten wissen, dass die Grundlage für jedes erfolgreiche Projekt in der Qualität und Präzision der Bewehrungsarbeiten liegt. Dieser entscheidende Aspekt beeinflusst direkt die Langlebigkeit und Sicherheit von Bauwerken und macht die Auswahl der Ausrüstung zu einer zentralen Überlegung für Projektmanager und Ingenieure gleichermaßen.

Ingenieurleistungen von Hochleistungs-Baumaschinen

Hochentwickelte Hydrauliksysteme für maximale Kraftentfaltung

Industrielle Hydrauliktechnologie bildet das Rückgrat moderner Hochleistungs-Biegemaschinen und ermöglicht es diesen Geräten, enorme Kräfte zu erzeugen, während sie gleichzeitig präzise Kontrolle behalten. Die ausgeklügelten Hydrauliksysteme, die in großformat-Biegemaschinen integriert sind nutzen mehrere Zylinder, die synchron arbeiten, um die Kraft gleichmäßig auf das zu bearbeitende Material zu verteilen. Diese verteilte Kraftanwendung verhindert Spannungskonzentrationen, die die strukturelle Integrität von Bewehrungsstäben beeinträchtigen könnten.

Die Druckregelungssysteme innerhalb dieser hydraulischen Netzwerke ermöglichen es den Bedienern, die aufgebrachte Kraft basierend auf Materialspezifikationen und Projektanforderungen fein abzustimmen. Fortschrittliche Drucksensoren überwachen kontinuierlich die Systemleistung und passen Parameter automatisch an, um konsistente Biegewinkel unabhängig von Materialeigenschaften sicherzustellen. Dieses Maß an Automatisierung reduziert das Risiko menschlicher Fehler erheblich und gewährleistet, dass jedes gebogene Bauteil exakt den Vorgaben entspricht.

Temperaturkompensationsmechanismen in hydraulischen Systemen berücksichtigen die thermische Ausdehnung und Kontraktion, die sonst die Biegegenauigkeit beeinträchtigen könnten. Diese Systeme halten durch integrierte Kühlkreisläufe optimale Betriebstemperaturen aufrecht und gewährleisten eine gleichbleibende Leistung über längere Betriebszeiten hinweg. Die Zuverlässigkeit dieser hydraulischen Systeme führt direkt zu verbesserten Projektzeitplänen und geringeren Wartungskosten.

Präzisionssteuerungen und automatisierte Programmierung

Computer-gesteuerte Positioniersysteme ermöglichen es großformatigen Biegemaschinen, außergewöhnliche Genauigkeit bei der Winkelerstellung und dimensionsmäßigen Konsistenz zu erreichen. Diese Steuerungssysteme nutzen fortschrittliche Servomotoren und Encoder-Rückmeldemechanismen, um die Positionierung in Echtzeit zu überwachen und anzupassen. Die Integration von speicherprogrammierbaren Steuerungen ermöglicht es den Bedienern, mehrere Biegesequenzen abzuspeichern, wodurch schnelle Umrüstungen zwischen unterschiedlichen Projektanforderungen möglich werden.

Digitale Messsysteme, die in diese Maschinen integriert sind, liefern sofortige Rückmeldungen zu Biegewinkeln, wodurch manuelle Überprüfungen entfallen und die Bearbeitungszeit reduziert wird. Lasermesstechnik stellt sicher, dass jede Biegung die vorgegebenen Toleranzen einhält, während automatische Ausschleusungssysteme nicht konforme Teile erkennen und aussortieren. Dieses Maß an Qualitätskontrolle gewährleistet Konsistenz bei großen Produktionsmengen und minimiert gleichzeitig Materialabfall.

Die programmierbare Natur moderner Steuerungssysteme ermöglicht komplexe Biegeabläufe, die mit manuellen Methoden nicht realisierbar wären. Die Koordination mehrerer Achsen erlaubt die Herstellung dreidimensionaler Formen mit zusammengesetzten Winkeln und erweitert so die Gestaltungsmöglichkeiten für Architekten und Tragwerksplaner. Diese Fähigkeiten erschließen neue Wege für innovative Bautechniken und architektonische Ausdrucksformen.

Tragfähigkeit und herausragende Materialhandhabung

Konstruktiver Aufbau für die Handhabung schwerer Lasten

Die Grundstruktur von industriellen Biegemaschinen muss enormen Kräften standhalten, die bei der Bearbeitung schwerer Baustoffe entstehen. Eine robuste Stahlrahmenkonstruktion, häufig unter Verwendung hochfester Legierungen, gewährleistet die notwendige Steifigkeit, um Verformungen unter Maximalbelastung zu verhindern. Die technischen Berechnungen für diese Maschinen berücksichtigen dynamische Belastungsszenarien und stellen so die strukturelle Integrität über den gesamten Betriebszyklus sicher.

Verstärkungsmuster innerhalb der Maschinenrahmen verteilen Spannungsbelastungen auf mehrere Lastpfade und verhindern dadurch Schwachstellen, die die Betriebssicherheit gefährden könnten. Die gezielte Anordnung von tragenden Elementen und Querverstrebungen schafft ein Gerüst, das in der Lage ist, Materialien von Standard-Bewehrungsstäben bis hin zu schweren Baustahlprofilen zu verarbeiten. Diese Konstruktionsphilosophie stellt sicher, dass großtechnische Biegemaschinen den unterschiedlichen Materialanforderungen moderner Bauprojekte gerecht werden.

Fundamentmontagesysteme für diese Maschinen erfordern spezialisierte Installationsverfahren, um eine ordnungsgemäße Lastübertragung auf die tragenden Strukturen sicherzustellen. Die Integration von Schwingungsdämpfungssystemen verringert die Übertragung von Betriebskräften auf umliegende Geräte und Baustrukturen. Diese Aspekte sind besonders wichtig bei der Planung von Anlagen, in denen mehrere schwere Maschinen in unmittelbarer Nähe betrieben werden.

Materialzuführ- und Positioniersysteme

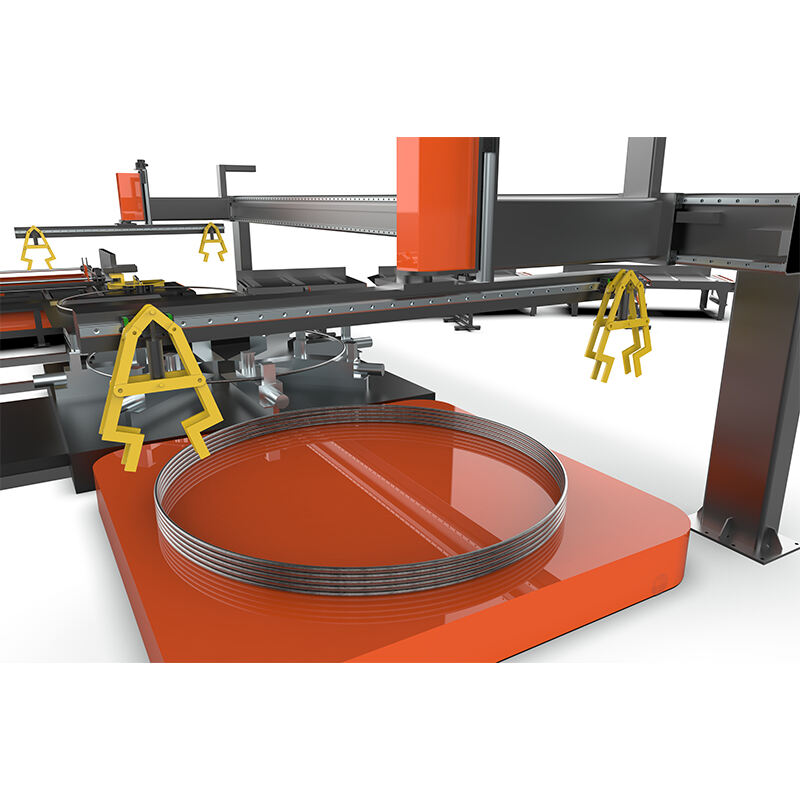

Automatisierte Materialhandhabungssysteme, die mit großformatigen Biegemaschinen integriert sind, optimieren den Bearbeitungsprozess und reduzieren den manuellen Arbeitsaufwand. Fördersysteme, die erhebliche Materialgewichte tragen können, gewährleisten einen reibungslosen Materialfluss von den Lagerbereichen zu den Verarbeitungsstationen. Diese Systeme verfügen über Sicherheitsmechanismen, um Materialschäden während Transport und Positionierung zu verhindern.

Präzisionspositioniersysteme nutzen fortschrittliche Sensortechnologie, um Materialien vor der Bearbeitung exakt im Biegebereich zu positionieren. Verstellbare Spannsysteme passen sich an verschiedene Materialquerschnitte an und gewährleisten eine sichere Fixierung während des Biegevorgangs. Die Vielseitigkeit dieser Positioniersysteme ermöglicht einen schnellen Wechsel zwischen unterschiedlichen Materialspezifikationen ohne umfangreiche Rüstprozeduren.

Längenmesssysteme berechnen automatisch den Materialbedarf für jeden Biegevorgang, optimieren die Materialausnutzung und reduzieren Abfall. Die Integration in Bestandsführungssysteme ermöglicht eine Echtzeitverfolgung des Materialverbrauchs und des Projektfortschritts. Diese Funktionen erhöhen die Genauigkeit der Projektplanung und die Kostenkontrolle während des gesamten Bauprozesses.

Leistungsoptimierung in bautechnischen Anwendungen

Geschwindigkeits- und Effizienzsteigerungen

Moderne großtechnische Biegemaschinen verfügen über Schnellzyklus-Technologien, die die Bearbeitungszeiten im Vergleich zu herkömmlichen Methoden erheblich verkürzen. Fortschrittliche Bewegungssteuerungsalgorithmen optimieren die Maschinenbewegungen, um die Stillstandszeiten zwischen den Biegevorgängen zu minimieren. Die Synchronisation mehrerer Maschinenachsen ermöglicht gleichzeitige Positionier- und Biegeaktionen, wodurch die Zykluszeiten weiter reduziert werden.

Schnellwechselsysteme für Werkzeuge ermöglichen es den Bedienern, mit minimalem Stillstand zwischen verschiedenen Biegekonfigurationen zu wechseln. Standardisierte Werkzeug-Schnittstellen und automatische Werkzeugerkennungssysteme beseitigen Einrichtfehler und verringern den Zeitbedarf für Umrüstvorgänge. Diese Funktionen sind besonders wertvoll in Bauprojekten, bei denen der Zeitplan eine maximale Auslastung der Geräte erfordert.

Vorhersagebasierte Wartungssysteme überwachen Maschinenleistungsparameter, um potenzielle Probleme zu erkennen, bevor sie die Produktionsplanung beeinträchtigen. Integrierte Diagnosefunktionen liefern detaillierte Informationen über den Verschleiß von Komponenten und Trends der Systemleistung. Dieser proaktive Ansatz zur Wartungsplanung minimiert unerwartete Ausfallzeiten und verlängert die Nutzungsdauer der Ausrüstung.

Qualitätssicherung und Konsistenzkennzahlen

In große Biegemaschinen integrierte statistische Prozessregelungssysteme überwachen kontinuierlich Qualitätskennzahlen der Produktion und führen detaillierte Aufzeichnungen über jede bearbeitete Komponente. Diese Systeme verfolgen die Maßhaltigkeit, Biegewinkel und Materialeigenschaften während der gesamten Produktionsdurchläufe. Echtzeit-Qualitätsdaten ermöglichen sofortige Korrekturmaßnahmen, wenn Abweichungen die zulässigen Toleranzen überschreiten.

Automatisierte Inspektionssysteme nutzen fortschrittliche Sensortechnologie, um die Abmessungen und geometrische Genauigkeit von Bauteilen unmittelbar nach dem Biegeprozess zu überprüfen. Sichtsysteme können Oberflächenfehler oder Materialunregelmäßigkeiten erkennen, die die strukturelle Leistung beeinträchtigen könnten. Diese Inspektionsfähigkeiten stellen sicher, dass nur konforme Bauteile in die Installationsphasen übergehen.

Dokumentationssysteme erstellen detaillierte Berichte für jede Produktionscharge und liefern so Rückverfolgungsinformationen, die für die Qualitätszertifizierung und die Einhaltung gesetzlicher Vorschriften erforderlich sind. Die Integration in Projektmanagementsysteme ermöglicht die Echtzeit-Verfolgung des Fortschritts und eine optimierte Ressourcenplanung. Diese Datenmanagementfunktionen unterstützen Initiativen zur kontinuierlichen Verbesserung sowie Leistungsvergleiche.

Integration in moderne Bauprozesse

Digitale Vernetzung und Umsetzung von Industrie 4.0

Moderne Großbiegemaschinen verfügen über umfangreiche Konnektivitätsoptionen, die eine nahtlose Integration in digitale Baumanagementplattformen ermöglichen. Industrielle Internetprotokolle erlauben den Echtzeitaustausch von Daten zwischen Geräten und zentralen Steuerungssystemen. Diese Konnektivität ermöglicht Fernüberwachungsfunktionen und unterstützt Anwendungen der prädiktiven Analytik zur Optimierung der Produktionsplanung.

Cloud-basierte Datenspeichersysteme speichern umfassende Produktionshistorien und Leistungskennzahlen, auf die von jedem Ort mit Internetverbindung zugegriffen werden kann. Mobile Anwendungen bieten Bedienern und Managern sofortigen Zugriff auf Maschinenzustandsinformationen und Produktionsberichte. Diese digitalen Werkzeuge verbessern die Kommunikation und Koordination zwischen den Projektbeteiligten.

Die Integration mit Building-Information-Modeling-Systemen ermöglicht die direkte Übertragung von Konstruktionsvorgaben an Maschinensteuerungssysteme, wodurch manuelle Dateneingabefehler vermieden und die Rüstzeit reduziert wird. Die automatisierte Erstellung von Arbeitsaufträgen basierend auf Projektzeitplänen stellt eine optimale Ressourcennutzung während aller Bauphasen sicher. Diese digitalen Arbeitsabläufe stellen die Zukunft der Baustellenautomatisierung und Effizienzoptimierung dar.

Sicherheitssysteme und Betriebsschutz

Umfassende Sicherheitssysteme, die in großtechnische Biegemaschinen integriert sind, schützen Bediener und Anlagen durch mehrschichtige Schutzmechanismen. Not-Aus-Systeme ermöglichen eine sofortige Abschaltung von mehreren Standorten rund um die Maschine aus. Lichtvorhangsysteme erkennen das Eindringen von Bedienern in gefährliche Zonen und stoppen den Maschinenbetrieb automatisch.

Die Lockout-Tagout-Verfahren werden durch elektronische Steuersysteme ermöglicht, die einen unbefugten Maschinenstart während Wartungsarbeiten verhindern. Visuelle und akustische Warnsysteme informieren das Personal über Änderungen des Maschinenstatus und potenzielle Gefahrensituationen. Diese Sicherheitsmaßnahmen entsprechen internationalen Sicherheitsstandards und behördlichen Anforderungen.

Bediener-Schulungssysteme bieten interaktive Lehrmodule, die eine korrekte Maschinenbedienung und die Einhaltung von Sicherheitsvorschriften sicherstellen. Zertifizierungs-Tracking-Systeme führen Aufzeichnungen über die Qualifikationen der Bediener und den Abschluss ihrer Schulungen. Diese Schulungsmöglichkeiten unterstützen Initiativen zur Belegschaftsentwicklung und gewährleisten einheitliche Betriebsstandards.

FAQ

Welche Traglasten können moderne großtechnische Biegemaschinen bewältigen

Moderne Großbiegemaschinen sind so konstruiert, dass sie Bewehrungsstäbe mit Durchmessern von 6 mm bis 50 mm verarbeiten können, wobei einige spezialisierte Geräte sogar größere Baustahlprofile bearbeiten können. Die maximale Tragfähigkeit variiert je nach Modell, aber industrieübliche Maschinen erzeugen typischerweise Biegekräfte zwischen 50 und 200 Tonnen. Diese Maschinen können Materialien mit Zugfestigkeiten bis zu 600 MPa verarbeiten und dabei präzise Biegewinkel mit einer Toleranz von ±0,5 Grad beibehalten.

Wie stellen diese Maschinen eine gleichbleibende Qualität bei großen Produktionschargen sicher

Die gleichbleibende Qualität wird durch integrierte Steuerungssysteme gewährleistet, die Biegeparameter in Echtzeit überwachen und anhand von Materialrückmeldungen sowie vorgegebenen Spezifikationen anpassen. Fortschrittliche Sensortechnologie misst kontinuierlich Biegewinkel und Abmessungen während des Bearbeitungsprozesses und nimmt automatische Korrekturen vor, sobald Abweichungen erkannt werden. Statistische Prozessregelungen erfassen Qualitätskennzahlen während der gesamten Produktionsdurchläufe und stellen sicher, dass die Maßtoleranzen unabhängig vom Produktionsvolumen innerhalb akzeptabler Grenzen bleiben.

Welche Wartungsanforderungen bestehen für schwerlasttaugliche Biegeausrüstung

Vorbeugende Wartungspläne für großtechnische Biegemaschinen beinhalten typischerweise tägliche Schmierkontrollen, wöchentliche Inspektionen des Hydrauliksystems und monatliche Kalibrierüberprüfungen. Kritische Komponenten wie Hydraulikpumpen, Servomotoren und Steuersysteme erfordern eine periodische Ersetzung basierend auf Betriebsstunden und Leistungsüberwachungsdaten. Prädiktive Wartungssysteme geben frühzeitig Warnungen bei Verschleiß von Komponenten, sodass Wartungsarbeiten in geplante Stillstandszeiten eingebettet werden können, um Produktionsausfälle zu minimieren.

Wie integrieren sich diese Maschinen in bestehende Baumanagementsysteme?

Zu den Integrationsmöglichkeiten gehören standardmäßige industrielle Kommunikationsprotokolle wie Ethernet/IP, Profinet und OPC-UA, die einen nahtlosen Datenaustausch mit bestehenden Enterprise-Ressourcenplanungs- und Projektmanagementsystemen ermöglichen. Echtzeit-Produktionsdaten können automatisch an Lagerverwaltungssysteme übertragen werden, wodurch der Materialverbrauch und der Projektfortschritt aktualisiert werden. Mobile Konnektivitätsoptionen ermöglichen die Fernüberwachung und -steuerung, sodass Aufsichtspersonen die Geräteleistung und Produktionskennzahlen von jedem beliebigen Ort mit Internetzugang aus verfolgen können.

Inhaltsverzeichnis

- Ingenieurleistungen von Hochleistungs-Baumaschinen

- Tragfähigkeit und herausragende Materialhandhabung

- Leistungsoptimierung in bautechnischen Anwendungen

- Integration in moderne Bauprozesse

-

FAQ

- Welche Traglasten können moderne großtechnische Biegemaschinen bewältigen

- Wie stellen diese Maschinen eine gleichbleibende Qualität bei großen Produktionschargen sicher

- Welche Wartungsanforderungen bestehen für schwerlasttaugliche Biegeausrüstung

- Wie integrieren sich diese Maschinen in bestehende Baumanagementsysteme?