Los proyectos de construcción modernos exigen una precisión y eficiencia sin precedentes al trabajar con materiales pesados de refuerzo de acero. La evolución de la tecnología de la construcción ha dado lugar a equipos sofisticados capaces de manejar componentes estructurales masivos con una precisión notable. Los equipos de ingeniería en todo el mundo dependen cada vez más de soluciones automatizadas para satisfacer las crecientes demandas del desarrollo de infraestructuras, donde los métodos manuales tradicionales simplemente no pueden ofrecer la velocidad y consistencia requeridas.

La complejidad de los proyectos de construcción contemporáneos requiere equipos capaces de procesar diversos diámetros de barras de acero manteniendo la integridad estructural durante todo el proceso de doblado. Los profesionales de la construcción entienden que el fundamento de cualquier proyecto exitoso radica en la calidad y precisión del trabajo de refuerzo. Este aspecto crítico impacta directamente en la durabilidad y seguridad de las estructuras, lo que convierte la selección del equipo en una preocupación primordial para gerentes de proyectos e ingenieros por igual.

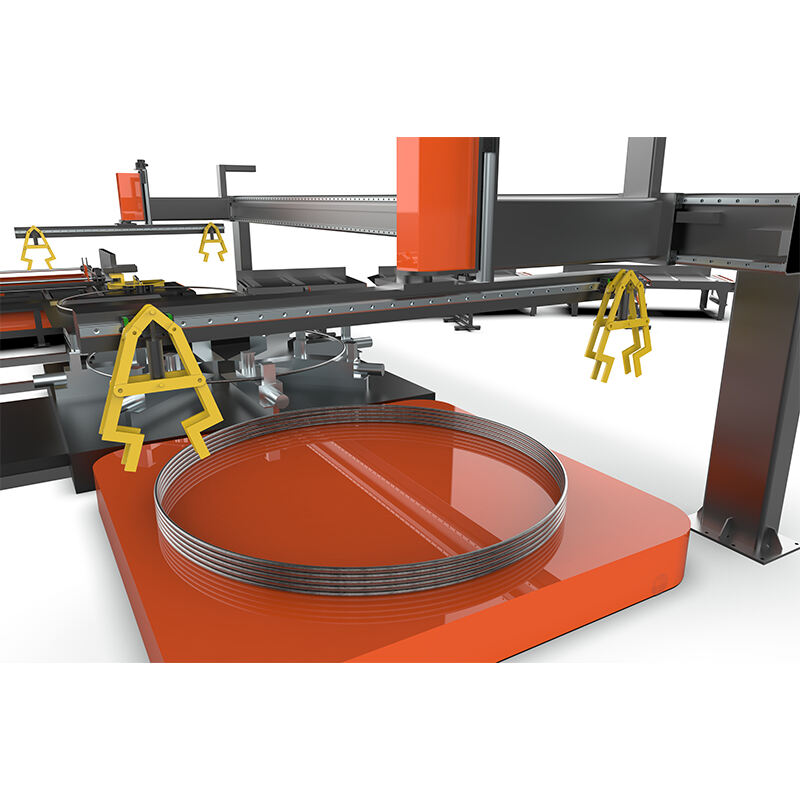

Capacidades de ingeniería de equipos de construcción pesada

Sistemas hidráulicos avanzados para máxima generación de fuerza

La tecnología hidráulica industrial constituye la base de los modernos equipos de doblado pesados, permitiendo que estas máquinas generen una fuerza tremenda mientras mantienen un control preciso. Los sofisticados sistemas hidráulicos incorporados en máquinas de doblado a gran escala utilizan múltiples cilindros que trabajan en sincronización para distribuir la fuerza uniformemente a través del material que se está procesando. Esta aplicación de fuerza distribuida evita puntos de concentración de esfuerzos que podrían comprometer la integridad estructural de las barras de refuerzo.

Los sistemas de regulación de presión dentro de estas redes hidráulicas permiten a los operadores ajustar con precisión la fuerza aplicada según las especificaciones del material y los requisitos del proyecto. Sensores avanzados de presión monitorean continuamente el rendimiento del sistema, ajustando automáticamente los parámetros para mantener ángulos de doblado consistentes independientemente de las variaciones del material. Este nivel de automatización reduce significativamente la posibilidad de errores humanos y garantiza que cada componente doblado cumpla exactamente con las especificaciones.

Los mecanismos de compensación de temperatura en los sistemas hidráulicos tienen en cuenta los efectos de expansión y contracción térmica que podrían afectar la precisión del doblado. Estos sistemas mantienen temperaturas óptimas de funcionamiento mediante circuitos de refrigeración integrados, garantizando un rendimiento constante durante largos períodos de operación. La fiabilidad de estos sistemas hidráulicos se traduce directamente en mejores plazos de proyecto y menores costos de mantenimiento.

Mecanismos de Control de Precisión y Programación Automatizada

Los sistemas de posicionamiento controlados por computadora permiten que las máquinas de doblado a gran escala logren una precisión notable en la formación de ángulos y la consistencia dimensional. Estos sistemas de control utilizan motores servo avanzados y mecanismos de retroalimentación con codificadores para supervisar y ajustar el posicionamiento en tiempo real. La integración de controladores lógicos programables permite a los operadores almacenar múltiples secuencias de doblado, posibilitando cambios rápidos de configuración entre diferentes requisitos de proyecto.

Los sistemas de medición digitales incorporados en estas máquinas proporcionan retroalimentación instantánea sobre los ángulos de doblado, eliminando la necesidad de verificación manual y reduciendo el tiempo de procesamiento. La tecnología de medición láser garantiza que cada doblez cumpla con las tolerancias especificadas, con sistemas automáticos de rechazo que identifican y separan las piezas no conformes. Este nivel de control de calidad mantiene la consistencia en grandes series de producción, al mismo tiempo que minimiza el desperdicio de material.

La naturaleza programable de los sistemas de control modernos permite secuencias de doblado complejas que serían imposibles de lograr mediante métodos manuales. La coordinación multi-eje posibilita la creación de formas tridimensionales con ángulos compuestos, ampliando las posibilidades de diseño para arquitectos e ingenieros estructurales. Estas capacidades abren nuevas vías para técnicas constructivas innovadoras y expresiones arquitectónicas.

Capacidad de Carga y Excelencia en el Manejo de Materiales

Diseño Estructural para la Gestión de Cargas Pesadas

La estructura fundamental de los equipos industriales de doblado debe soportar fuerzas enormes generadas durante el procesamiento de materiales pesados de construcción. La construcción robusta con bastidor de acero, que a menudo utiliza aleaciones de alta resistencia, proporciona la rigidez necesaria para evitar la flexión bajo condiciones de carga máxima. Los cálculos de ingeniería para estas máquinas consideran escenarios de carga dinámica, garantizando la integridad estructural durante todo el ciclo operativo.

Los patrones de refuerzo dentro de los bastidores de las máquinas distribuyen las cargas de esfuerzo a través de múltiples trayectorias de carga, evitando puntos de falla que podrían comprometer la seguridad operativa. La colocación estratégica de soportes estructurales y elementos de arriostramiento crea un marco capaz de manejar materiales que van desde barras estándar de refuerzo hasta secciones pesadas de acero estructural. Esta filosofía de diseño asegura que las máquinas de doblado a gran escala puedan satisfacer los diversos requisitos de materiales presentes en proyectos modernos de construcción.

Los sistemas de montaje de cimentación para estas máquinas requieren procedimientos de instalación especializados para garantizar una transferencia adecuada de cargas a las estructuras de soporte. La integración de sistemas de amortiguación de vibraciones reduce la transmisión de fuerzas operativas al equipo y las estructuras circundantes. Estas consideraciones son particularmente importantes en la planificación de instalaciones donde múltiples máquinas pesadas operan en proximidad.

Sistemas de Alimentación y Posicionamiento de Materiales

Los sistemas automatizados de manipulación de materiales integrados con máquinas de doblado a gran escala optimizan el flujo de trabajo mientras reducen los requisitos de mano de obra manual. Los sistemas transportadores capaces de soportar pesos sustanciales de material aseguran un flujo continuo del material desde las áreas de almacenamiento hasta las estaciones de procesamiento. Estos sistemas incorporan mecanismos de seguridad para prevenir daños en el material durante las fases de transporte y posicionamiento.

Los mecanismos de posicionamiento preciso utilizan tecnología avanzada de sensores para localizar con exactitud los materiales dentro de la zona de doblado antes del procesamiento. Los sistemas de sujeción ajustables acomodan diversas secciones transversales de material mientras garantizan una retención segura durante las operaciones de doblado. La versatilidad de estos sistemas de posicionamiento permite un cambio rápido entre diferentes especificaciones de material sin procedimientos extensos de configuración.

Los sistemas de medición de longitud calculan automáticamente los requisitos de material para cada operación de doblado, optimizando el uso del material y reduciendo el desperdicio. La integración con los sistemas de gestión de inventario proporciona un seguimiento en tiempo real del consumo de material y del progreso del proyecto. Estas capacidades mejoran la precisión en la planificación del proyecto y el control de costos durante todo el proceso de construcción.

Optimización del Rendimiento en Aplicaciones de Construcción

Mejoras en Velocidad y Eficiencia

Las máquinas modernas de doblado a gran escala incorporan tecnologías de ciclo rápido que reducen significativamente los tiempos de procesamiento en comparación con los métodos tradicionales. Algoritmos avanzados de control de movimiento optimizan los movimientos de la máquina para minimizar el tiempo inactivo entre operaciones de doblado. La sincronización de múltiples ejes de la máquina permite acciones simultáneas de posicionamiento y doblado, reduciendo aún más los tiempos de ciclo.

Los sistemas de herramientas de cambio rápido permiten a los operarios cambiar entre diferentes configuraciones de doblado con un tiempo de inactividad mínimo. Las interfaces estandarizadas de herramientas y los sistemas automatizados de reconocimiento eliminan errores de configuración y reducen los tiempos necesarios para los cambios. Estas características son particularmente valiosas en entornos de construcción donde los cronogramas del proyecto exigen una utilización máxima del equipo.

Los sistemas de mantenimiento predictivo supervisan los parámetros del rendimiento de las máquinas para identificar posibles problemas antes de que afecten los programas de producción. Las capacidades diagnósticas integradas proporcionan información detallada sobre el desgaste de los componentes y las tendencias del rendimiento del sistema. Este enfoque proactivo en la programación del mantenimiento minimiza las interrupciones inesperadas y prolonga la vida útil del equipo.

Garantía de Calidad y Métricas de Consistencia

Los sistemas de control estadístico de procesos integrados en máquinas grandes de doblado monitorean continuamente las métricas de calidad de producción y mantienen registros detallados de cada componente procesado. Estos sistemas rastrean la precisión dimensional, los ángulos de doblado y las propiedades del material durante los ciclos de producción. Los datos de calidad en tiempo real permiten acciones correctivas inmediatas cuando las variaciones superan las tolerancias aceptables.

Los sistemas de inspección automatizados utilizan tecnología avanzada de sensores para verificar las dimensiones de los componentes y la precisión geométrica inmediatamente después del proceso de doblado. Los sistemas de visión pueden detectar defectos superficiales o irregularidades en el material que podrían comprometer el rendimiento estructural. Estas capacidades de inspección garantizan que solo los componentes conformes pasen a las fases de instalación.

Los sistemas de documentación generan informes detallados para cada lote de producción, proporcionando información de trazabilidad necesaria para la certificación de calidad y el cumplimiento normativo. La integración con sistemas de gestión de proyectos permite el seguimiento en tiempo real y la optimización de la asignación de recursos. Estas capacidades de gestión de datos respaldan iniciativas de mejora continua y la comparación de desempeño.

Integración con flujos de trabajo de construcción modernos

Conectividad digital e implementación de la Industria 4.0

Las máquinas modernas de doblado a gran escala cuentan con amplias opciones de conectividad que permiten una integración perfecta con plataformas digitales de gestión de construcción. Los protocolos industriales de internet permiten el intercambio de datos en tiempo real entre los equipos y los sistemas de control central. Esta conectividad posibilita funciones de monitoreo remoto y soporta aplicaciones de análisis predictivo que optimizan la programación de la producción.

Los sistemas de almacenamiento de datos basados en la nube mantienen historiales completos de producción y métricas de rendimiento accesibles desde cualquier ubicación con conexión a internet. Las aplicaciones móviles brindan a los operadores y gerentes acceso inmediato a la información del estado de las máquinas y a los informes de producción. Estas herramientas digitales mejoran la comunicación y la coordinación entre las partes interesadas en el proyecto.

La integración con sistemas de modelado de información de edificios permite la transferencia directa de especificaciones de diseño a los sistemas de control de maquinaria, eliminando errores de entrada manual de datos y reduciendo el tiempo de configuración. La generación automatizada de órdenes de trabajo basadas en los cronogramas del proyecto garantiza una utilización óptima de los recursos durante todas las fases de construcción. Estos flujos de trabajo digitales representan el futuro de la automatización en la construcción y la optimización de la eficiencia.

Sistemas de Seguridad y Protección Operativa

Los sistemas de seguridad integrales incorporados en máquinas grandes de doblado protegen al operador y al equipo mediante múltiples capas de mecanismos de protección. Los sistemas de parada de emergencia permiten un apagado inmediato desde múltiples ubicaciones alrededor de la máquina. Los sistemas de cortina lumínica detectan la presencia del operador en zonas peligrosas e interrumpen automáticamente el funcionamiento de la máquina.

Los procedimientos de bloqueo y etiquetado se facilitan mediante sistemas de control electrónico que evitan el arranque no autorizado de máquinas durante las actividades de mantenimiento. Los sistemas visuales y auditivos de advertencia alertan al personal sobre cambios en el estado de la máquina y condiciones de peligro potenciales. Estas medidas de seguridad cumplen con las normas internacionales de seguridad y los requisitos reglamentarios.

Los sistemas de formación para operadores proporcionan módulos interactivos de instrucción que garantizan el funcionamiento adecuado de las máquinas y el cumplimiento de los protocolos de seguridad. Los sistemas de seguimiento de certificaciones mantienen registros de las calificaciones de los operadores y del estado de finalización de su formación. Estas capacidades de formación apoyan las iniciativas de desarrollo de la fuerza laboral y mantienen estándares operativos consistentes.

Preguntas frecuentes

¿Qué capacidades de carga pueden manejar las máquinas grandes modernas de doblado?

Las máquinas modernas de doblado a gran escala están diseñadas para manejar barras de refuerzo con diámetros que van desde 6 mm hasta 50 mm, y algunas unidades especializadas pueden procesar incluso secciones de acero estructural más grandes. La capacidad máxima de carga varía según el modelo, pero las máquinas industriales suelen generar fuerzas de doblado entre 50 y 200 toneladas. Estas máquinas pueden procesar materiales con resistencias a la tracción de hasta 600 MPa, manteniendo ángulos de doblado precisos dentro de una tolerancia de ±0,5 grados.

¿Cómo garantizan estas máquinas una calidad constante en series de producción grandes?

La consistencia de calidad se mantiene mediante sistemas de control integrados que supervisan y ajustan los parámetros de doblado en tiempo real según la retroalimentación del material y las especificaciones predeterminadas. La tecnología avanzada de sensores mide continuamente los ángulos y dimensiones de doblado durante el procesamiento, aplicando correcciones automáticas cuando se detectan variaciones. Los sistemas de control estadístico de procesos registran métricas de calidad durante toda la producción, garantizando que las tolerancias dimensionales permanezcan dentro de límites aceptables independientemente del volumen de producción.

¿Qué requisitos de mantenimiento están asociados con equipos pesados de doblado?

Los programas de mantenimiento preventivo para máquinas grandes de doblado suelen incluir verificaciones diarias de lubricación, inspecciones semanales del sistema hidráulico y procedimientos mensuales de verificación de calibración. Componentes críticos como bombas hidráulicas, motores servo y sistemas de control requieren reemplazo periódico según las horas de operación y los datos de monitoreo de rendimiento. Los sistemas de mantenimiento predictivo proporcionan advertencias anticipadas sobre el desgaste de componentes, lo que permite programar las actividades de mantenimiento durante períodos de inactividad planificados para minimizar la interrupción de la producción.

¿Cómo se integran estas máquinas con los sistemas existentes de gestión de construcción?

Las capacidades de integración incluyen protocolos estándar de comunicación industrial como Ethernet/IP, Profinet y OPC-UA, que permiten un intercambio de datos fluido con los sistemas existentes de planificación de recursos empresariales y gestión de proyectos. Los datos de producción en tiempo real pueden transferirse automáticamente a los sistemas de gestión de inventario, actualizando el consumo de materiales y el estado del progreso del proyecto. Las opciones de conectividad móvil permiten funciones de supervisión y control remoto, lo que posibilita a los supervisores monitorear el rendimiento del equipo y las métricas de producción desde cualquier ubicación con acceso a internet.

Tabla de Contenido

- Capacidades de ingeniería de equipos de construcción pesada

- Capacidad de Carga y Excelencia en el Manejo de Materiales

- Optimización del Rendimiento en Aplicaciones de Construcción

- Integración con flujos de trabajo de construcción modernos

-

Preguntas frecuentes

- ¿Qué capacidades de carga pueden manejar las máquinas grandes modernas de doblado?

- ¿Cómo garantizan estas máquinas una calidad constante en series de producción grandes?

- ¿Qué requisitos de mantenimiento están asociados con equipos pesados de doblado?

- ¿Cómo se integran estas máquinas con los sistemas existentes de gestión de construcción?