मोठ्या प्रमाणात इस्पात सुदृढीकरण साहित्य वापरताना आधुनिक बांधकाम प्रकल्पांना अभूतपूर्व अचूकता आणि कार्यक्षमतेची गरज असते. बांधकाम तंत्रज्ञानात झालेल्या प्रगतीमुळे विशाल संरचनात्मक घटकांशी हाताळण्यासाठी उच्च-अचूकतेची क्षमता असलेले परिष्कृत उपकरण पुढे आले आहेत. जागतिक स्तरावरील अभियांत्रिकी संघ बुनियादी सुविधा विकासाच्या वाढत्या मागणीपुरते पोचण्यासाठी स्वयंचलित उपायांवर अधिकाधिक अवलंबून राहत आहेत, जिथे पारंपारिक हाताने केलेल्या पद्धतींना आवश्यक वेग आणि एकरूपता प्रदान करणे शक्य होत नाही.

सध्याच्या बांधकाम प्रकल्पांची गुंतागुंत अशा साधनसामग्रीची मागणी करते जी वेगवेगळ्या स्टील रॉडच्या व्यासांची प्रक्रिया करू शकते, तर वाकण्याच्या प्रक्रियेदरम्यान संरचनात्मक अखंडता राखते. बांधकाम तज्ञांना समजते की कोणत्याही यशस्वी प्रकल्पाचे मूलभूत तत्त्व म्हणजे पुनर्बलीकरण कामाची गुणवत्ता आणि अचूकता. हा महत्त्वाचा पैलू संरचनांच्या दीर्घायुष्य आणि सुरक्षिततेवर थेट परिणाम करतो, ज्यामुळे प्रकल्प व्यवस्थापक आणि अभियंत्यांसाठी साधनसामग्रीची निवड एक महत्त्वाची चिंता बनते.

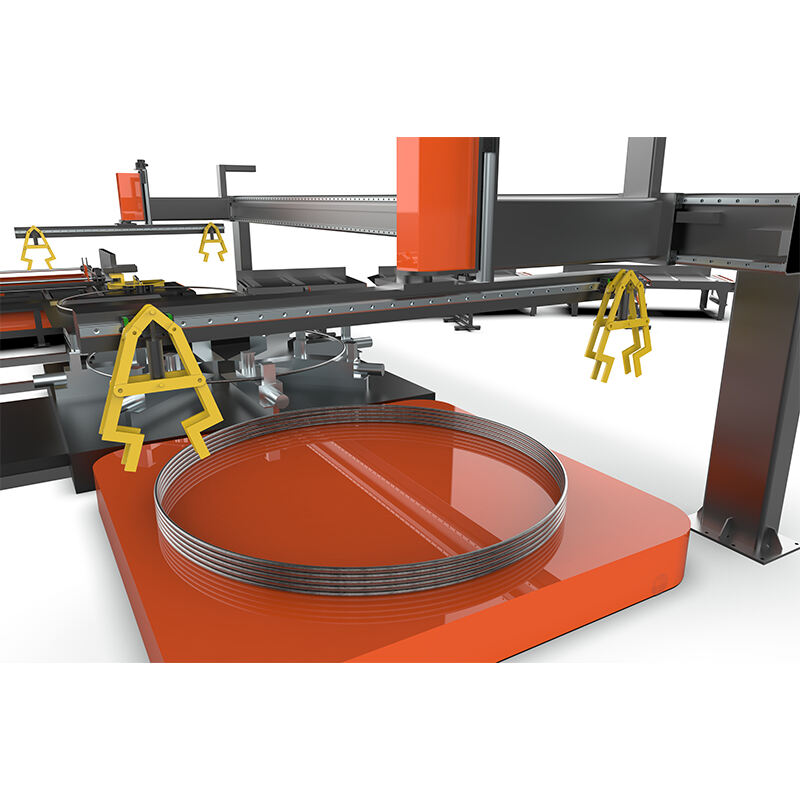

भारी बांधकाम साधनसामग्रीची अभियांत्रिकी क्षमता

कमाल शक्ती निर्मितीसाठी अॅडव्हान्स्ड हाइड्रॉलिक प्रणाली

उद्योगप्रणालीची हाइड्रॉलिक तंत्रज्ञान आधुनिक भारी वाकणाऱ्या साधनसामग्रीच्या मुलभूत स्तंभाचे रूप धारण करते, ज्यामुळे या यंत्रांना अतोनात शक्ती निर्माण करता येते, तर अत्यंत अचूक नियंत्रण राखले जाते. यामध्ये अंतर्भूत केलेल्या परिपूर्ण हाइड्रॉलिक प्रणाली मोठ्या प्रमाणावरील वाकणारे यंत्र संसर्गित काम करणारे अनेक सिलिंडर वापरून प्रक्रिया केल्या जाणार्या सामग्रीवर समानरीत्या बल वितरित केले जाते. हे वितरित बल अनुप्रयोग पुनर्बलन रॉडच्या संरचनात्मक अखंडतेस धोका निर्माण करू शकणाऱ्या तणावाच्या केंद्रबिंदूंपासून बचाव करते.

ह्या हाइड्रॉलिक नेटवर्कमधील दाब नियमन प्रणाली ऑपरेटरांना सामग्री विशिष्टता आणि प्रकल्प आवश्यकतांच्या आधारे लागू केलेले बल सूक्ष्मरीत्या समायोजित करण्याची परवानगी देते. अत्याधुनिक दाब सेन्सर सतत प्रणालीच्या कार्यक्षमतेचे निरीक्षण करतात आणि सामग्रीमधील बदलांची पर्वा न बाळगता स्थिर वाकणार्या कोनांचे पालन करण्यासाठी स्वयंचलितपणे पॅरामीटर्स समायोजित करतात. मानवी चुकांची शक्यता लक्षणीयरीत्या कमी करण्यासोबतच प्रत्येक वाकलेला घटक अचूक तपशीलांनुसार तयार होतो याची ही पातळी खात्री देते.

हाइड्रॉलिक प्रणालींमधील तापमान भरपाई यंत्रणा थर्मल विस्तार आणि संकुचन प्रभावांचा विचार करतात, ज्यामुळे वाकण्याच्या अचूकतेवर परिणाम होऊ शकतो. एकत्रित थंडगार सर्किट्सद्वारे या प्रणाली ऑपरेटिंगच्या इष्टतम तापमानाचे पालन करतात, ज्यामुळे लांब पल्ल्याच्या कार्यकाळात सुसंगत कामगिरी राखली जाते. या हाइड्रॉलिक प्रणालींची विश्वासार्हता थेट सुधारित प्रकल्पांच्या वेळापत्रकांमध्ये आणि कमी देखभाल खर्चामध्ये बदलते.

अचूक नियंत्रण यंत्रणा आणि स्वयंचलित प्रोग्रामिंग

कंप्यूटर-नियंत्रित पोझिशनिंग प्रणाली मोठ्या प्रमाणातील वाकवणाऱ्या यंत्रांना कोन निर्मिती आणि मिती सुसंगततेमध्ये अद्भुत अचूकता प्राप्त करण्यास अनुमती देतात. या नियंत्रण प्रणाली अत्याधुनिक सर्वो मोटर्स आणि एन्कोडर फीडबॅक यंत्रणांचा वापर करतात ज्यामुळे वास्तविक-वेळेत पोझिशनिंगचे निरीक्षण आणि समायोजन केले जाते. प्रोग्राम करण्यायोग्य लॉजिक कंट्रोलर्सच्या एकत्रिकरणामुळे ऑपरेटर्स वेगवेगळ्या प्रकल्प आवश्यकतांमध्ये जलद सेटअप बदल सक्षम करण्यासाठी अनेक वाकवण्याच्या क्रमांचे संग्रहित करू शकतात.

या यंत्रांमध्ये अंतर्भूत डिजिटल मापन प्रणाली वाकवण्याच्या कोनांवर त्वरित प्रतिसाद देतात, ज्यामुळे हाताने तपासणी करण्याची गरज नष्ट होते आणि प्रक्रिया वेळ कमी होतो. लेझर मापन तंत्रज्ञान खात्री करते की प्रत्येक वाकवणूक निर्दिष्ट सहनशीलतेच्या आत असते, आणि स्वचालित नाकारण्याची प्रणाली अनुपालन न करणार्या तुकड्यांची ओळख करून त्यांचे विलगीकरण करते. उत्पादनाच्या मोठ्या उत्पादन चालनांमध्ये सातत्य राखण्यासाठी आणि सामग्रीचा वापर कमी करण्यासाठी हे गुणवत्ता नियंत्रण महत्त्वाचे आहे.

आधुनिक नियंत्रण प्रणालींच्या प्रोग्राम करण्यायोग्य स्वरूपामुळे हाताने करणे शक्य नसलेल्या जटिल वाकवण्याच्या क्रमांची निर्मिती होऊ शकते. बहु-अक्ष समन्वयामुळे संयुक्त कोनांसह त्रि-मितीय आकार तयार करता येतात, ज्यामुळे वास्तुविशारद आणि संरचनात्मक अभियंत्यांसाठी डिझाइनच्या शक्यता वाढतात. या क्षमतांमुळे नवकोर्या बांधकाम पद्धती आणि वास्तुकला अभिव्यक्तीसाठी नवीन मार्ग उघडतात.

लोड क्षमता आणि सामग्री हाताळण्याचे उत्कृष्टता

भारी लोड व्यवस्थापनासाठी संरचनात्मक डिझाइन

भारी बांधकाम साहित्य प्रक्रिया करताना निर्माण होणाऱ्या विशाल शक्तींचा सामना करण्यासाठी औद्योगिक वाकणारे साधनांची मूलभूत रचना असणे आवश्यक आहे. उच्च-ताकदी मिश्र धातूंचा वापर करणारी भक्कम स्टील फ्रेम रचना जास्तीत जास्त भाराच्या परिस्थितीत विचलन रोखण्यासाठी आवश्यक कठोरता प्रदान करते. या यंत्रांसाठी अभियांत्रिकी गणना गतिशील भारण परिदृश्यांचा विचार करतात, ज्यामुळे कार्यात्मक आयुष्यभर संरचनात्मक अखंडता राखली जाते.

यंत्र फ्रेममधील पुनर्बलीकरणाच्या नमुन्यांमुळे अनेक भार मार्गांवर ताण भार वितरित केले जातात, ज्यामुळे संचालन सुरक्षितता धोक्यात येऊ शकणारे अपयश बिंदू टाळले जातात. संरचनात्मक समर्थन आणि क्रॉस-ब्रेसिंग घटकांच्या रणनीतिक ठेवणुकीमुळे मानक पुनर्बलीकरण रॉडपासून ते भारी संरचनात्मक स्टील विभागांपर्यंतच्या साहित्याची प्रक्रिया करण्यास सक्षम असा एक चौकट तयार होतो. ही डिझाइन तत्त्वे आधुनिक बांधकाम प्रकल्पांमध्ये आढळणाऱ्या विविध साहित्य आवश्यकतांना लार्ज-स्केल बेंडिंग मशीन्स जुळवून घेण्याची खात्री देते.

या यंत्रांसाठी आधारभूत बोल्ट किंवा माऊंटिंग प्रणालीच्या स्थापनेसाठी समर्थक रचनांमध्ये योग्य भार हस्तांतरण सुनिश्चित करण्यासाठी विशिष्ट स्थापन प्रक्रियांची आवश्यकता असते. कंपन कमी करणाऱ्या प्रणालीचे एकत्रीकरण ऑपरेशनदरम्यान उत्पन्न होणाऱ्या बलांचे आसपासच्या उपकरणांपर्यंत आणि रचनांपर्यंत हस्तांतरण कमी करते. जेथे अनेक मोठी यंत्रे एकाच ठिकाणी जवळजवळ कार्यरत असतात, अश्या सुविधांच्या नियोजनामध्ये ही बाब विशेषतः महत्त्वाची असते.

साहित्य पुरवठा आणि स्थिती निश्चित करण्याच्या प्रणाली

मोठ्या प्रमाणातील वाकणाऱ्या यंत्रांसह एकत्रित केलेल्या स्वयंचलित साहित्य हाताळणी प्रणाली प्रक्रिया कार्यप्रवाहाला सुगम बनवतात आणि मानवी श्रमाच्या गरजा कमी करतात. मोठ्या प्रमाणातील साहित्याचे वजन सहन करण्यासक्षम कन्व्हेअर प्रणाली साठवणूक क्षेत्रांपासून प्रक्रिया स्टेशनपर्यंत साहित्याच्या सुरळीत प्रवाहाची खात्री करतात. वाहतूक आणि स्थिती निश्चित करण्याच्या टप्प्यांदरम्यान साहित्याचे नुकसान टाळण्यासाठी या प्रणाली सुरक्षा यंत्रणा समाविष्ट करतात.

अचूक स्थान निश्चित करण्याची यंत्रणा प्रसंस्करणापूर्वी वाकण्याच्या क्षेत्रात सामग्रीचे अचूक स्थान ठरवण्यासाठी प्रगत सेन्सर तंत्रज्ञानाचा वापर करतात. सामग्रीच्या विविध छेदनांशी जुळवून घेण्यासाठी आणि वाकवण्याच्या प्रक्रियेदरम्यान भक्कम पकड राखण्यासाठी समायोज्य क्लॅम्पिंग प्रणाली उपलब्ध आहे. ह्या स्थान निश्चिती प्रणालीची बहुमुखी क्षमता विस्तृत सेटअप प्रक्रियांशिवाय वेगवेगळ्या सामग्री विशिष्टतांमध्ये द्रुत परिवर्तन करण्यास अनुमती देते.

लांबी मोजण्याच्या प्रणाली प्रत्येक वाकवण्याच्या क्रियेसाठी सामग्रीच्या गरजा स्वयंचलितपणे गणना करतात, ज्यामुळे सामग्रीचा उपयोग अनुकूलित होतो आणि वाया जाणारी सामग्री कमी होते. साठा व्यवस्थापन प्रणालीशी एकत्रित केल्याने सामग्रीच्या वापराचे वास्तविक-काल प्रगतीचे ट्रॅकिंग मिळते. ह्या क्षमता बांधकाम प्रक्रियेदरम्यान प्रकल्प योजना अचूकता आणि खर्च नियंत्रण वाढवतात.

बांधकाम अनुप्रयोगांमध्ये कार्यक्षमता अनुकूलन

गती आणि कार्यक्षमता सुधारणा

आधुनिक मोठ्या प्रमाणातील वाकवण्याच्या यंत्रांमध्ये वेगवान चक्र तंत्रज्ञान असते जे पारंपारिक पद्धतींच्या तुलनेत प्रक्रिया वेळेची खूप कमी करते. यंत्राच्या हालचालींचे अत्याधुनिक नियंत्रण अल्गोरिदम वाकवण्याच्या क्रियांमधील निष्क्रिय वेळ कमी करण्यासाठी ऑप्टिमाइझ करतात. अनेक यंत्र अक्षांचे समन्वय एकाच वेळी स्थान निश्चित करणे आणि वाकवण्याच्या क्रिया करण्यास परवानगी देते, ज्यामुळे चक्र वेळेची पुढे कमी केली जाते.

झटकन बदलण्यायोग्य साधन प्रणाली ऑपरेटरांना किमान बंद वेळेसह विविध वाकवण्याच्या संरचनांमध्ये बदल करण्याची परवानगी देतात. मानकीकृत साधन इंटरफेस आणि स्वचलित साधन ओळख प्रणाली सेटअप त्रुटी दूर करतात आणि बदलण्याच्या वेळेच्या आवश्यकता कमी करतात. बांधकामाच्या वातावरणात या वैशिष्ट्यांचे विशेष महत्त्व असते जेथे प्रकल्पाच्या वेळापत्रकामुळे उपकरणांचा कमाल वापर आवश्यक असतो.

अपेक्षित दुरुस्ती प्रणाली उत्पादन वेळापत्रकावर परिणाम होण्यापूर्वी संभाव्य समस्या ओळखण्यासाठी मशीन कामगिरी पॅरामीटर्सचे निरीक्षण करतात. एकत्रित निदान क्षमता घटक घिसण आणि प्रणाली कामगिरीच्या प्रवृत्तीबद्दल तपशीलवार माहिती प्रदान करतात. दुरुस्ती वेळापत्रकाच्या या पूर्वकाळजी दृष्टिकोनामुळे अनपेक्षित बंदीचे किमानीकरण होते आणि उपकरणांचे सेवा आयुष्य वाढते.

गुणवत्ता खात्री आणि सातत्य मापदंड

मोठ्या प्रमाणावरील वाकण यंत्रांमध्ये एकत्रित केलेल्या सांख्यिकीय प्रक्रिया नियंत्रण प्रणाली उत्पादन गुणवत्ता मापदंडांचे सतत निरीक्षण करतात आणि प्रत्येक प्रक्रिया केलेल्या घटकाच्या तपशीलवार नोंदी ठेवतात. या प्रणाली उत्पादन चालू असताना मितीमापन अचूकता, वाकण कोन आणि सामग्री गुणधर्म ट्रॅक करतात. वास्तविक-वेळ गुणवत्ता डेटामुळे फरक स्वीकार्य सहनशीलता पलीकडे गेल्यास त्वरित सुधारात्मक कृती करणे शक्य होते.

स्वचालित तपासणी प्रणाली वाकवण्याच्या प्रक्रियेनंतर घटकांच्या मिती आणि भौमितिक अचूकतेची खात्री करण्यासाठी उन्नत सेन्सर तंत्रज्ञानाचा वापर करते. दृष्टी प्रणाली सतहीच्या दोष किंवा सामग्रीच्या अनियमितता ओळखू शकते ज्यामुळे संरचनात्मक कार्यक्षमतेवर परिणाम होऊ शकतो. ह्या तपासणी क्षमतेमुळे फक्त अनुरूप घटक स्थापनेच्या टप्प्यांमध्ये पुढे जातात.

दस्तऐवजीकरण प्रणाली प्रत्येक उत्पादन बॅचसाठी तपशीलवार अहवाल तयार करते, गुणवत्ता प्रमाणपत्र आणि नियामक अनुपालनासाठी आवश्यक ट्रेसएबिलिटी माहिती प्रदान करते. प्रकल्प व्यवस्थापन प्रणालीशी एकत्रीकरणामुळे वास्तविक-वेळ प्रगती ट्रॅकिंग आणि संसाधन वाटप ऑप्टिमायझेशन सक्षम होते. ह्या डेटा व्यवस्थापन क्षमता सतत सुधारणा उपक्रम आणि कामगिरी बेंचमार्किंगला समर्थन देतात.

आधुनिक बांधकाम कार्यप्रवाहांशी एकत्रीकरण

डिजिटल कनेक्टिव्हिटी आणि इंडस्ट्री ४.० अंमलबजावणी

आधुनिक मोठ्या प्रमाणातील वाकणार्या यंत्रांमध्ये डिजिटल बांधकाम व्यवस्थापन प्लॅटफॉर्मशी निर्विघ्न एकीकरण करण्यासाठी विस्तृत संपर्क सुविधा आहेत. औद्योगिक इंटरनेट प्रोटोकॉल उपकरणे आणि केंद्रीय नियंत्रण प्रणाली दरम्यान वास्तविक-वेळेच्या डेटा देवाणघेवाणीस परवानगी देतात. ही संपर्कता दूरस्थ निगराणी क्षमता सक्षम करते आणि उत्पादन वेळापत्रक इष्टतम करण्यासाठी भविष्यवाणी विश्लेषण अनुप्रयोगांना समर्थन देते.

क्लाउड-आधारित डेटा संचयन प्रणाली इंटरनेट कनेक्टिव्हिटी असलेल्या कोणत्याही स्थानाहून प्रवेशयोग्य असलेल्या संपूर्ण उत्पादन इतिहास आणि कामगिरी मेट्रिक्स ठेवतात. मोबाइल अॅप्लिकेशन्स ऑपरेटर आणि व्यवस्थापक यांना यंत्राच्या स्थितीची माहिती आणि उत्पादन अहवालांना त्वरित प्रवेश प्रदान करतात. हे डिजिटल साधन प्रकल्प धारकांदरम्यान संपर्क आणि समन्वय सुधारतात.

इमारतीच्या माहिती मॉडेलिंग प्रणालींशी एकत्रित करणे डिझाइन विनिर्देशांचे मशीन नियंत्रण प्रणालींमध्ये थेट हस्तांतरण सक्षम करते, ज्यामुळे मॅन्युअल डेटा प्रविष्टीतील त्रुटी टाळल्या जातात आणि सेटअप वेळ कमी होते. प्रकल्प वेळापत्रकांवर आधारित स्वयंचलित काम ऑर्डर निर्मिती बांधकाम टप्प्यांदरम्यान ऑप्टिमल संसाधन वापर सुनिश्चित करते. हे डिजिटल कार्यप्रवाह बांधकाम स्वचालन आणि कार्यक्षमता ऑप्टिमायझेशनचे भविष्य ओळखतात.

सुरक्षा प्रणाली आणि परिचालन संरक्षण

मोठ्या प्रमाणातील वाकणाऱ्या मशीनमध्ये एकत्रित केलेल्या व्यापक सुरक्षा प्रणाली अनेक संरक्षण यंत्रणांच्या स्तरांद्वारे ऑपरेटर आणि उपकरणांचे संरक्षण करतात. आपत्कालीन बंद प्रणाली मशीनभोवती अनेक स्थानांहून तात्काळ बंद करण्याची क्षमता प्रदान करतात. प्रकाश पडदा प्रणाली धोकादायक क्षेत्रात ऑपरेटरच्या उपस्थितीचा शोध घेते आणि स्वयंचलितपणे मशीन ऑपरेशन्स थांबवते.

दुरुस्तीच्या क्रियाकलापांदरम्यान अनधिकृत मशीन सुरूवात टाळण्यासाठी इलेक्ट्रॉनिक नियंत्रण प्रणालीद्वारे लॉकआउट-टॅगआउट प्रक्रिया सुलभ केल्या जातात. दृश्य आणि ध्वनिमय इशारा प्रणाली कर्मचाऱ्यांना मशीनच्या स्थितीतील बदल आणि संभाव्य धोक्याच्या परिस्थितीबद्दल सूचित करतात. ही सुरक्षा उपाययोजना आंतरराष्ट्रीय सुरक्षा मानदंड आणि नियामक आवश्यकतांचे पालन करतात.

ऑपरेटर प्रशिक्षण प्रणाली इंटरॅक्टिव्ह शिक्षण मॉड्यूल प्रदान करतात ज्यामुळे योग्य मशीन ऑपरेशन आणि सुरक्षा प्रोटोकॉलचे पालन सुनिश्चित होते. प्रमाणन ट्रॅकिंग प्रणाली ऑपरेटर पात्रता आणि प्रशिक्षण पूर्णतेच्या स्थितीचे रेकॉर्ड ठेवते. ही प्रशिक्षण क्षमता कामगार विकास उपक्रमांना समर्थन देते आणि सुसंगत ऑपरेशनल मानदंड राखते.

सामान्य प्रश्न

आधुनिक मोठ्या प्रमाणावरील वाकणार्या मशीन्स कोणत्या लोड क्षमता हाताळू शकतात

आधुनिक मोठ्या प्रमाणातील वाकणारे यंत्र 6 मिमी ते 50 मिमी व्यासाच्या पुनर्बळीवृद्धि सलाईच्या साठी डिझाइन केलेले असतात, काही विशिष्ट एककांना आणखी मोठ्या रचनात्मक इस्पात विभागांची प्रक्रिया करण्याची क्षमता असते. कमाल लोड क्षमता मॉडेलनुसार बदलते, परंतु औद्योगिक-ग्रेड यंत्र सामान्यत: 50 ते 200 टन दरम्यान वाकणारे बल निर्माण करतात. ही यंत्र 600 MPa पर्यंतच्या तान्याच्या ताकदीची प्रक्रिया करू शकतात जेव्हढे की ±0.5 अंशाच्या सहनशीलतेत अचूक वाकणारे कोन राखले जातात.

मोठ्या उत्पादन चालवण्यात सातत्यपूर्ण गुणवत्ता राखण्यासाठी ही यंत्रे कशी मदत करतात

एकत्रित नियंत्रण प्रणालीद्वारे गुणवत्तेची सातत्यता राखली जाते, जी सामग्रीच्या प्रतिसाद आणि आधीपासून निश्चित केलेल्या तपशीलांवर आधारित वाकण्याच्या पॅरामीटर्सचे वास्तविक वेळेत निरीक्षण आणि समायोजन करतात. प्रगत सेन्सर तंत्रज्ञान प्रक्रियेदरम्यान वाकण्याच्या कोन आणि मितींचे सतत मोजमाप करते, आणि फरक आढळल्यास स्वयंचलित सुधारणा लागू केल्या जातात. आकृतिमानाच्या सहनशीलता उत्पादन प्रमाणापासून अवलंबून न राहता स्वीकार्य मर्यादेत राहतील याची खात्री करण्यासाठी आकृती प्रक्रिया नियंत्रण प्रणाली उत्पादन चालू असताना गुणवत्ता मेट्रिक्सचे ट्रॅकिंग करते.

भारी वाकवण्याच्या साधनसामग्रीसाठी कोणत्या देखभाल आवश्यकता असतात

मोठ्या प्रमाणातील वाकणार्या यंत्रांसाठी नियमित देखभाल वेळापत्रकामध्ये सामान्यतः दररोज चरबीची तपासणी, आठवड्याच्या सुरुवातीला हायड्रॉलिक प्रणालीची तपासणी आणि मासिक समायोजन तपासणीचे उपाय यांचा समावेश होतो. हायड्रॉलिक पंप, सर्वो मोटर्स आणि नियंत्रण प्रणाली अशा महत्त्वाच्या घटकांची ऑपरेटिंग तास आणि कामगिरी निरीक्षण डेटा यावर आधारित नियमितपणे जागा बदलणे आवश्यक असते. भविष्यातील देखभाल प्रणाली घटकांच्या घिसण्याची आधीची सूचना देते, ज्यामुळे उत्पादनावरील अडथळा कमी करण्यासाठी देखभाल कार्य आखलेल्या बंद वेळेत आखता येतात.

ही यंत्रे अस्तित्वातील बांधकाम व्यवस्थापन प्रणालीशी कशी एकत्रित केली जातात

एकीकरण क्षमतांमध्ये इथरनेट/IP, प्रोफिनेट आणि OPC-UA सारख्या स्थिर औद्योगिक संपर्क प्रोटोकॉलचा समावेश होतो, ज्यामुळे विद्यमान उद्यम संसाधन नियोजन आणि प्रकल्प व्यवस्थापन प्रणालींसह अविरत डेटा विनिमय सुलभ होतो. वास्तविक-वेळेची उत्पादन डेटा स्वयंचलितपणे साठा व्यवस्थापन प्रणालींमध्ये पाठवली जाऊ शकते, ज्यामुळे साहित्य वापर आणि प्रकल्प प्रगतीची स्थिती अद्ययावत होते. मोबाइल कनेक्टिव्हिटीच्या पर्यायांमुळे दूरस्थ निगराणी आणि नियंत्रण क्षमता उपलब्ध होतात, ज्यामुळे इंटरनेट प्रवेश असलेल्या कोणत्याही स्थानाहून अधिकाऱ्यांना उपकरणांच्या कामगिरी आणि उत्पादन मेट्रिक्सचे ट्रॅकिंग करता येते.