Moderne bouwprojecten vereisen ongekende precisie en efficiëntie bij het werken met zware stalen wapeningsmaterialen. De evolutie van bouwtechnologie heeft geavanceerde apparatuur opgeleverd die in staat is om enorme structurele componenten met opmerkelijke nauwkeurigheid te verwerken. Ingenieursteams over de hele wereld vertrouwen steeds vaker op geautomatiseerde oplossingen om tegemoet te komen aan de groeiende eisen van infrastructuurontwikkeling, waarbij traditionele handmatige methoden simpelweg niet de vereiste snelheid en consistentie kunnen bieden.

De complexiteit van hedendaagse bouwprojecten vereist apparatuur die verschillende staven diameters kan verwerken, terwijl de structurele integriteit tijdens het buigproces behouden blijft. Bouwprofessionals weten dat de basis van elk succesvol project ligt in de kwaliteit en precisie van de bewapening. Dit cruciale aspect heeft directe invloed op de levensduur en veiligheid van constructies, waardoor de keuze van apparatuur een topprioriteit is voor zowel projectmanagers als ingenieurs.

Technische mogelijkheden van zware bouwmachines

Geavanceerde hydraulische systemen voor maximale krachtopwekking

Industriële hydraulische technologie vormt de ruggengraat van moderne zware buigmachines, waardoor deze machines enorme krachten kunnen opwekken terwijl ze nauwkeurige controle behouden. De geavanceerde hydraulische systemen die zijn geïntegreerd in grootschalige buigmachines gebruiken meerdere cilinders die synchroon werken om de kracht gelijkmatig te verdelen over het te bewerken materiaal. Deze verdeelde krachtoverdracht voorkomt spanningsconcentratiepunten die de structurele integriteit van wapeningsstaven zouden kunnen verzwakken.

De drukregelsystemen binnen deze hydraulische netwerken stellen operators in staat de toegepaste kracht nauwkeurig af te stemmen op basis van materiaalspecificaties en projectvereisten. Geavanceerde druktransducers monitoren continu de systeemprestaties en passen automatisch parameters aan om consistente buighoeken te behouden, ongeacht materiaalvariaties. Dit niveau van automatisering vermindert de kans op menselijke fouten aanzienlijk en zorgt ervoor dat elk gebogen onderdeel exact voldoet aan de specificaties.

Temperatuurcompensatiemechanismen binnen hydraulische systemen houden rekening met thermische uitzetting en krimp die anders de buiggenauwheid zouden beïnvloeden. Deze systemen behouden optimale bedrijfstemperaturen via geïntegreerde koelkringen, wat zorgt voor een constante prestatie gedurende langdurige bedrijfsperiodes. De betrouwbaarheid van deze hydraulische systemen leidt rechtstreeks tot verbeterde projecttijdschema's en lagere onderhoudskosten.

Precisiecontrolemechanismen en geautomatiseerde programmering

Door computer gestuurde positioneringssystemen stellen grootschalige buigmachines in staat om opmerkelijke nauwkeurigheid te bereiken bij hoekvorming en dimensionele consistentie. Deze controlesystemen maken gebruik van geavanceerde servomotoren en encoder-rückmeldesystemen om de positie in real-time te monitoren en aan te passen. De integratie van programmeerbare logische regelaars stelt operators in staat om meerdere buigvolgordes op te slaan, waardoor snelle instellingwijzigingen mogelijk zijn tussen verschillende projecteisen.

Digitale meetsystemen die in deze machines zijn geïntegreerd, geven direct feedback over buighoeken, waardoor handmatige verificatie overbodig wordt en de bewerktijd wordt verkort. Lasermetingstechnologie zorgt ervoor dat elke bocht voldoet aan de gespecificeerde toleranties, waarbij automatische afwijssystemen niet-conforme onderdelen identificeren en afzonderen. Deze mate van kwaliteitscontrole garandeert consistentie tijdens grote productieruns en minimaliseert materiaalverspilling.

Het programmeerbare karakter van moderne besturingssystemen maakt complexe buigvolgordes mogelijk die met handmatige methoden onhaalbaar zouden zijn. Coördinatie van meerdere assen stelt in staat driedimensionale vormen met samengestelde hoeken te creëren, waardoor de ontwerpmogelijkheden voor architecten en constructeurs worden uitgebreid. Deze mogelijkheden openen nieuwe wegen voor innovatieve bouwtechnieken en architectonische expressie.

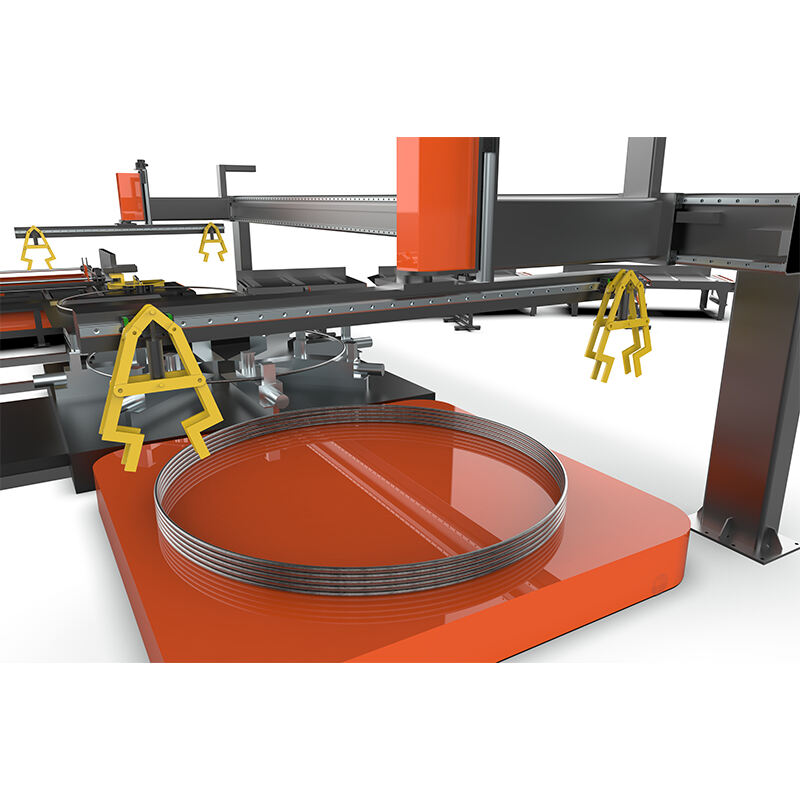

Draagvermogen en uitmuntend materiaalhanteringsvermogen

Structureel ontwerp voor het beheer van zware belastingen

De basisstructuur van industriële buigmachines moet bestand zijn tegen enorme krachten die ontstaan tijdens de bewerking van zware bouwmaterialen. Een robuuste stalen frameconstructie, vaak gemaakt van hoogwaardige legeringen, zorgt voor de nodige stijfheid om doorbuiging onder maximale belasting te voorkomen. Bij de technische berekeningen voor deze machines worden dynamische belastingssituaties meegenomen, om de structurele integriteit gedurende de gehele levensduur te garanderen.

Versterkingspatronen binnen machineframes verdelen spanningsbelastingen over meerdere belastingspaden, waardoor uitvalpunten worden voorkomen die de operationele veiligheid in gevaar kunnen brengen. De strategische plaatsing van structurele steunen en diagonale verbanden creëert een constructie die in staat is materialen te verwerken variërend van standaard wapeningsstaven tot zware staalsecties. Deze ontwerpfilosofie zorgt ervoor dat grootschalige buigmachines aan de uiteenlopende materiaaleisen kunnen voldoen die voorkomen in moderne bouwprojecten.

Funderingsmontagesystemen voor deze machines vereisen gespecialiseerde installatieprocedures om een goede krachtoverdracht naar de dragende constructies te waarborgen. De integratie van trillingsdempingssystemen vermindert de overdracht van operationele krachten op omliggende apparatuur en constructies. Deze aspecten zijn bijzonder belangrijk bij de planning van installaties waar meerdere zware machines in de nabijheid van elkaar werken.

Materiaaltoevoer- en positioneringssystemen

Geautomatiseerde materialsysteemhantering geïntegreerd met grootschalige buigmachines stroomlijnen het verwerkingsproces en verminderen de behoefte aan handmatige arbeid. Transportbanden die in staat zijn om aanzienlijke materiaalgewichten te dragen, zorgen voor een vlotte materiaalstroom van opslagruimten naar verwerkingsstations. Deze systemen zijn uitgerust met veiligheidsmechanismen om materiaalschade te voorkomen tijdens transport en positionering.

Precisiepositioneringssystemen maken gebruik van geavanceerde sensortechnologie om materialen nauwkeurig te positioneren binnen de buigzone vóór de bewerking. Instelbare klemmingsystemen passen zich aan verschillende materiaaldoorsneden aan en zorgen tegelijkertijd voor een veilige fixatie tijdens het buigen. De veelzijdigheid van deze positioneringssystemen maakt een snelle omschakeling tussen verschillende materiaalspecificaties mogelijk, zonder uitgebreide instelprocedure.

Lengtemeetsystemen berekenen automatisch de materiaalbehoeften voor elke buigoperatie, waardoor het materiaalgebruik wordt geoptimaliseerd en verspilling wordt verminderd. Koppeling met voorraadbeheersystemen zorgt voor realtime volgen van materiaalverbruik en voortgang van projecten. Deze functionaliteiten verbeteren de nauwkeurigheid van projectplanning en kostenbeheersing gedurende het gehele bouwproces.

Prestatie-optimalisatie in bouwtoepassingen

Verbeteringen in snelheid en efficiëntie

Moderne, grootschalige buigmachines zijn uitgerust met snelle cyclus-technologieën die de verwerkingstijden aanzienlijk verkorten in vergelijking met traditionele methoden. Geavanceerde bewegingsregelalgoritmen optimaliseren de machinebewegingen om de inactieve tijd tussen buigoperaties tot een minimum te beperken. De synchronisatie van meerdere machineassen maakt gelijktijdige positionerings- en buigacties mogelijk, wat de cyclusduur verder vermindert.

Snelwisselsysteemen voor gereedschappen stellen operators in staat om met minimale stilstandtijd over te schakelen tussen verschillende buigconfiguraties. Geproduceerde gereedschapssneden en geautomatiseerde gereedschapsherkenningssystemen elimineren instelfouten en verminderen de benodigde tijd voor gereedschapswisseling. Deze kenmerken zijn bijzonder waardevol in bouwomgevingen waar projectplanningen maximale gebruiksinzet van apparatuur vereisen.

Voorspellende onderhoudssystemen monitoren machineprestatieparameters om mogelijke problemen te identificeren voordat deze invloed hebben op de productieplanning. Geïntegreerde diagnostische mogelijkheden bieden gedetailleerde informatie over slijtage van componenten en trends in systeemprestaties. Deze proactieve aanpak van onderhoudsplanning minimaliseert onverwachte stilstand en verlengt de levensduur van apparatuur.

Kwaliteitsborging en consistentiemetingen

Statistische procesregelsystemen die zijn geïntegreerd in grote buigmachines, monitoren continu de kwaliteitskengetallen van de productie en houden gedetailleerde registraties bij van elk verwerkt onderdeel. Deze systemen volgen de dimensionele nauwkeurigheid, buighoeken en materiaaleigenschappen tijdens productielooptijden. Kwaliteitsgegevens in real-time maken directe correctiemaatregelen mogelijk wanneer afwijkingen boven de acceptabele toleranties uitkomen.

Geautomatiseerde inspectiesystemen maken gebruik van geavanceerde sensortechnologie om de afmetingen en geometrische nauwkeurigheid van componenten direct na het buigproces te verifiëren. Visionsystemen kunnen oppervlakdefecten of materiaalafwijkingen detecteren die de structurele prestaties kunnen verzwakken. Deze inspectiemogelijkheden zorgen ervoor dat alleen conformerende componenten doorgaan naar de installatiefasen.

Documentatiesystemen genereren gedetailleerde rapporten voor elke productiebatch, waarbij traceerbaarheidsinformatie wordt verstrekt die vereist is voor kwaliteitscertificering en naleving van voorschriften. Koppeling met projectmanagementsystemen maakt real-time voortgangsbewaking en optimalisatie van resourceallocatie mogelijk. Deze data-managementmogelijkheden ondersteunen initiatieven voor continue verbetering en prestatiebenchmarking.

Integratie met moderne bouwprocessen

Digitale connectiviteit en implementatie van Industrie 4.0

Moderne grote buigmachines beschikken over uitgebreide connectiviteitsopties die naadloze integratie met digitale bouwmanagementplatforms mogelijk maken. Industriële internetprotocollen zorgen voor realtime uitwisseling van gegevens tussen apparatuur en centrale controlesystemen. Deze connectiviteit maakt afstandsbewaking mogelijk en ondersteunt toepassingen voor predictieve analyses die de productieplanning optimaliseren.

Cloudgebaseerde gegevensopslagsystemen bewaren uitgebreide productiegeschiedenis en prestatiegegevens, toegankelijk vanaf elke locatie met internetverbinding. Mobiele applicaties geven operators en managers direct toegang tot informatie over de machinestatus en productierapporten. Deze digitale tools verbeteren de communicatie en coördinatie tussen projectstakeholders.

Integratie met bouwinformatiemodelleringssystemen maakt directe overdracht van ontwerpspecificaties naar machinesystemen mogelijk, waardoor fouten door handmatige gegevensinvoer worden vermeden en de installatietijd wordt verkort. Geautomatiseerde opdrachtgeneratie op basis van projectplanningen zorgt voor optimale resourcenuitputting gedurende alle bouwfases. Deze digitale werkstromen vertegenwoordigen de toekomst van bouwautomatisering en efficiëntieoptimalisatie.

Veiligheidssystemen en bedrijfsbeveiliging

Uitgebreide veiligheidssystemen die zijn geïntegreerd in grootschalige buigmachines beschermen operators en apparatuur via meerdere lagen beveiligingsmechanismen. Noodstopsystemen bieden onmiddellijke uitschakelmogelijkheden vanaf meerdere locaties rond de machine. Lichte gordijnsystemen detecteren de aanwezigheid van operators in gevaarlijke zones en houden automatisch de machine stil.

Lockout-tagout-procedures worden ondersteund door elektronische besturingssystemen die ongeautoriseerde opstart van machines voorkomen tijdens onderhoudsactiviteiten. Visuele en akoestische waarschuwingssystemen informeren personeel over wijzigingen in de machinestatus en mogelijke gevaarlijke situaties. Deze veiligheidsmaatregelen voldoen aan internationale veiligheidsnormen en wettelijke eisen.

Systeemen voor operatoropleiding bieden interactieve instructiemodules die zorgen voor correcte bediening van machines en naleving van veiligheidsprotocollen. Certificeringstracagesystemen bijhouden van de kwalificaties van operatoren en de status van voltooide opleidingen. Deze opleidingsmogelijkheden ondersteunen initiatieven voor personeelsontwikkeling en waarborgen consistente operationele standaarden.

FAQ

Welke laadcapaciteiten kunnen moderne grootschalige buigmachines aan?

Moderne, grootschalige buigmachines zijn ontworpen om wapeningsstaven met een diameter van 6 mm tot 50 mm te verwerken, waarbij sommige gespecialiseerde modellen zelfs grotere constructiestaalprofielen kunnen bewerken. De maximale belastingscapaciteit varieert per model, maar industriële machines genereren doorgaans buigkrachten tussen 50 en 200 ton. Deze machines kunnen materialen verwerken met treksterktes tot 600 MPa, terwijl ze nauwkeurige buighoeken behouden binnen een tolerantie van ±0,5 graden.

Hoe zorgen deze machines voor consistente kwaliteit tijdens grote productieruns

De kwaliteitsconsistentie wordt gewaarborgd door geïntegreerde controlesystemen die buigparameters in real-time monitoren en aanpassen op basis van materiaalfeedback en vooraf bepaalde specificaties. Geavanceerde sensortechnologie meet continu de buighoeken en afmetingen tijdens de verwerking, waarbij automatisch correcties worden toegepast wanneer afwijkingen worden gedetecteerd. Statistische procescontrolesystemen volgen de kwaliteitskenmerken gedurende de productieruns, zodat de dimensionele toleranties binnen aanvaardbare grenzen blijven, ongeacht het productievolume.

Welke onderhoudseisen zijn verbonden aan zware buigmachines

Preventieve onderhoudsschema's voor grote buigmachines omvatten doorgaans dagelijkse smeringscontroles, wekelijkse inspecties van het hydraulische systeem en maandelijkse kalibratieverificatieprocedures. Kritieke componenten zoals hydraulische pompen, servomotoren en besturingssystemen moeten periodiek worden vervangen op basis van bedrijfsuren en prestatiebewakingsgegevens. Voorspellende onderhoudssystemen geven tijdige waarschuwing bij slijtage van componenten, zodat onderhoud kan worden gepland tijdens geplande stilstand om productiestoringen tot een minimum te beperken.

Hoe integreren deze machines zich met bestaande bouwmanagementsystemen

Integratiemogelijkheden omvatten standaard industriële communicatieprotocollen zoals Ethernet/IP, Profinet en OPC-UA die naadloze gegevensuitwisseling mogelijk maken met bestaande enterprise resource planning- en projectmanagementsystemen. Echtijd productiegegevens kunnen automatisch worden overgedragen naar voorraadbeheersystemen, waarbij materiaalverbruik en de voortgang van projecten worden bijgewerkt. Mobiele connectiviteitsopties bieden mogelijkheden voor afstandsbewaking en -bediening, waardoor toezichthouders de prestaties van apparatuur en productiekengetallen vanaf elke locatie met internettoegang kunnen volgen.