Projetos modernos de construção exigem precisão e eficiência sem precedentes ao trabalhar com materiais pesados de armadura de aço. A evolução da tecnologia da construção trouxe equipamentos sofisticados capazes de manipular componentes estruturais maciços com notável precisão. Equipes de engenharia em todo o mundo estão cada vez mais dependendo de soluções automatizadas para atender às crescentes demandas do desenvolvimento de infraestrutura, onde métodos manuais tradicionais simplesmente não conseguem oferecer a velocidade e consistência necessárias.

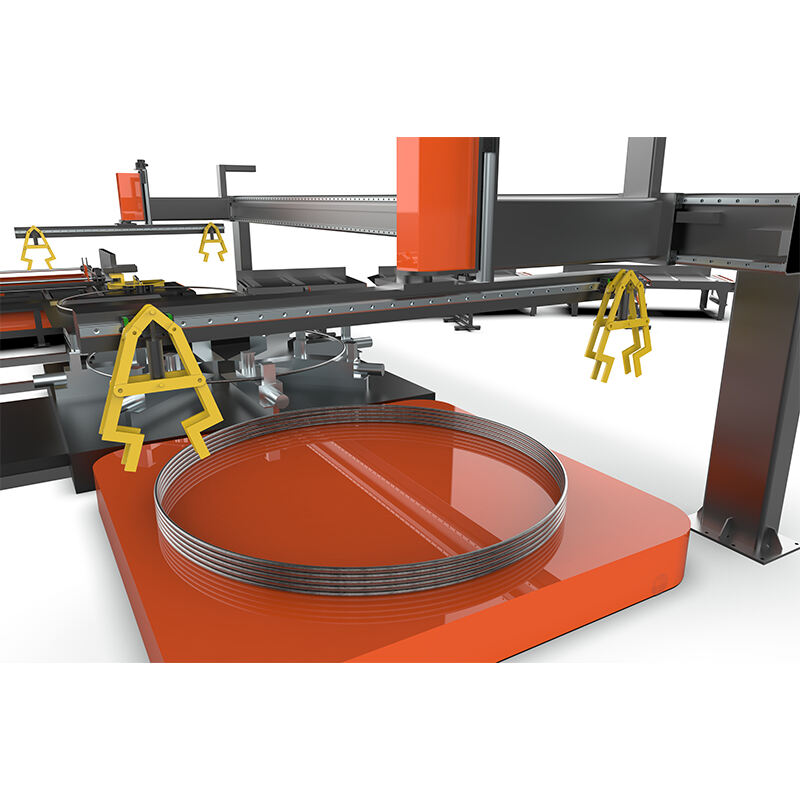

A complexidade dos projetos de construção contemporâneos exige equipamentos capazes de processar diversos diâmetros de barras de aço, mantendo a integridade estrutural durante todo o processo de dobragem. Os profissionais da construção sabem que a base de qualquer projeto bem-sucedido reside na qualidade e precisão do trabalho de armadura. Este aspecto crítico impacta diretamente na durabilidade e segurança das estruturas, tornando a seleção de equipamentos uma preocupação primordial para gestores de projetos e engenheiros.

Capacidades de Engenharia de Equipamentos de Construção Pesada

Sistemas Hidráulicos Avançados para Geração Máxima de Força

A tecnologia hidráulica industrial constitui a espinha dorsal dos modernos equipamentos pesados de dobragem, permitindo que essas máquinas gerem força considerável ao mesmo tempo em que mantêm controle preciso. Os sofisticados sistemas hidráulicos incorporados em máquinas de grande escala de dobragem utilizam múltiplos cilindros trabalhando em sincronização para distribuir a força uniformemente ao longo do material em processamento. Essa aplicação de força distribuída evita pontos de concentração de tensão que poderiam comprometer a integridade estrutural das barras de reforço.

Os sistemas de regulação de pressão nessas redes hidráulicas permitem aos operadores ajustar com precisão a força aplicada com base nas especificações do material e nos requisitos do projeto. Sensores avançados de pressão monitoram continuamente o desempenho do sistema, ajustando automaticamente os parâmetros para manter ângulos de dobragem consistentes, independentemente das variações do material. Esse nível de automação reduz significativamente o potencial de erros humanos, garantindo que cada componente dobrado atenda exatamente às especificações.

Mecanismos de compensação de temperatura em sistemas hidráulicos levam em conta os efeitos de expansão e contração térmica que poderiam afetar a precisão da dobragem. Esses sistemas mantêm temperaturas ideais de operação por meio de circuitos integrados de refrigeração, garantindo desempenho consistente durante períodos prolongados de operação. A confiabilidade desses sistemas hidráulicos se traduz diretamente em cronogramas de projeto mais eficientes e custos reduzidos de manutenção.

Mecanismos de Controle de Precisão e Programação Automatizada

Sistemas de posicionamento controlados por computador permitem que máquinas de dobragem em larga escala atinjam notável precisão na formação de ângulos e na consistência dimensional. Esses sistemas de controle utilizam servomotores avançados e mecanismos de feedback com codificadores para monitorar e ajustar o posicionamento em tempo real. A integração de controladores lógicos programáveis permite aos operadores armazenar múltiplas sequências de dobragem, possibilitando mudanças rápidas de configuração entre diferentes requisitos de projeto.

Sistemas de medição digitais incorporados nessas máquinas fornecem feedback imediato sobre os ângulos de dobragem, eliminando a necessidade de verificação manual e reduzindo o tempo de processamento. A tecnologia de medição a laser garante que cada dobra atenda às tolerâncias especificadas, com sistemas automáticos de rejeição identificando e separando peças não conformes. Esse nível de controle de qualidade mantém a consistência em grandes séries de produção, minimizando ao mesmo tempo o desperdício de material.

A natureza programável dos sistemas modernos de controle permite sequências complexas de dobragem que seriam impossíveis de realizar por métodos manuais. A coordenação multi-eixo possibilita a criação de formas tridimensionais com ângulos compostos, ampliando as possibilidades de projeto para arquitetos e engenheiros estruturais. Essas capacidades abrem novas perspectivas para técnicas inovadoras de construção e expressões arquitetônicas.

Capacidade de Carga e Excelência no Manuseio de Materiais

Design Estrutural para Gerenciamento de Cargas Pesadas

A estrutura fundamental dos equipamentos industriais de dobragem deve suportar forças enormes geradas durante o processamento de materiais pesados de construção. A construção robusta com estrutura de aço, muitas vezes utilizando ligas de alta resistência, fornece a rigidez necessária para evitar deflexão sob condições de carga máxima. Os cálculos de engenharia para essas máquinas levam em consideração cenários de carregamento dinâmico, garantindo a integridade estrutural ao longo do ciclo operacional.

Os padrões de reforço dentro das estruturas das máquinas distribuem as cargas de tensão por múltiplos caminhos de carga, evitando pontos de falha que possam comprometer a segurança operacional. O posicionamento estratégico de apoios estruturais e elementos de travessas cria uma estrutura capaz de manipular materiais que variam desde barras de reforço padrão até perfis pesados de aço estrutural. Essa filosofia de projeto garante que máquinas de grande escala de dobragem possam atender aos diversos requisitos de material encontrados em projetos modernos de construção.

Sistemas de montagem de base para estas máquinas exigem procedimentos especializados de instalação para garantir a transferência adequada de cargas às estruturas de suporte. A integração de sistemas de amortecimento de vibrações reduz a transmissão de forças operacionais para equipamentos e estruturas adjacentes. Essas considerações são particularmente importantes no planejamento de instalações onde várias máquinas pesadas operam em proximidade.

Sistemas de Alimentação e Posicionamento de Materiais

Sistemas automatizados de manuseio de materiais integrados a máquinas de dobra em larga escala otimizam o fluxo de trabalho enquanto reduzem os requisitos de mão de obra manual. Sistemas de transporte capazes de suportar pesos substanciais de material garantem um fluxo contínuo do material das áreas de armazenamento até as estações de processamento. Esses sistemas incorporam mecanismos de segurança para prevenir danos ao material durante o transporte e o posicionamento.

Mecanismos de posicionamento de precisão utilizam tecnologia avançada de sensores para localizar com exatidão os materiais dentro da zona de dobragem antes do processamento. Sistemas de fixação ajustáveis acomodam diversas seções transversais de material, garantindo uma retenção segura durante as operações de dobragem. A versatilidade desses sistemas de posicionamento permite mudanças rápidas entre diferentes especificações de material sem procedimentos extensivos de configuração.

Sistemas de medição de comprimento calculam automaticamente os requisitos de material para cada operação de dobragem, otimizando a utilização do material e reduzindo o desperdício. A integração com sistemas de gestão de inventário permite o acompanhamento em tempo real do consumo de material e do progresso do projeto. Essas capacidades aumentam a precisão no planejamento de projetos e o controle de custos ao longo de todo o processo construtivo.

Otimização de Desempenho em Aplicações Construtivas

Aprimoramentos de Velocidade e Eficiência

Máquinas modernas de grande escala para dobragem incorporam tecnologias de ciclo rápido que reduzem significativamente os tempos de processamento em comparação com métodos tradicionais. Algoritmos avançados de controle de movimento otimizam os movimentos da máquina para minimizar o tempo ocioso entre operações de dobragem. A sincronização de múltiplos eixos da máquina permite ações simultâneas de posicionamento e dobragem, reduzindo ainda mais os tempos de ciclo.

Sistemas de ferramentas de troca rápida permitem aos operadores alternar entre diferentes configurações de dobragem com tempo de inatividade mínimo. Interfaces padronizadas de ferramentas e sistemas automatizados de reconhecimento de ferramentas eliminam erros de configuração e reduzem os requisitos de tempo de troca. Esses recursos são particularmente valiosos em ambientes de construção onde os cronogramas dos projetos exigem utilização máxima dos equipamentos.

Sistemas de manutenção preditiva monitoram parâmetros de desempenho da máquina para identificar possíveis problemas antes que afetem os cronogramas de produção. Capacidades diagnósticas integradas fornecem informações detalhadas sobre o desgaste dos componentes e tendências de desempenho do sistema. Essa abordagem proativa ao agendamento de manutenção minimiza a interrupção inesperada e prolonga a vida útil do equipamento.

Garantia de Qualidade e Métricas de Consistência

Sistemas de controle estatístico de processo integrados em máquinas de dobragem em larga escala monitoram continuamente métricas de qualidade de produção e mantêm registros detalhados de cada componente processado. Esses sistemas acompanham a precisão dimensional, ângulos de dobragem e propriedades do material durante as corridas de produção. Dados de qualidade em tempo real permitem ações corretivas imediatas quando as variações excedem as tolerâncias aceitáveis.

Os sistemas de inspeção automatizados utilizam tecnologia avançada de sensores para verificar as dimensões dos componentes e a precisão geométrica imediatamente após o processo de dobragem. Os sistemas de visão podem detectar defeitos superficiais ou irregularidades no material que possam comprometer o desempenho estrutural. Essas capacidades de inspeção garantem que apenas componentes conformes passem para as fases de instalação.

Os sistemas de documentação geram relatórios detalhados para cada lote de produção, fornecendo informações de rastreabilidade necessárias para a certificação de qualidade e conformidade regulamentar. A integração com sistemas de gestão de projetos permite o acompanhamento em tempo real do progresso e a otimização da alocação de recursos. Essas capacidades de gestão de dados apoiam iniciativas de melhoria contínua e a comparação de desempenho.

Integração com Fluxos de Trabalho Modernos na Construção

Conectividade Digital e Implementação da Indústria 4.0

Máquinas contemporâneas de dobra em grande escala possuem opções extensivas de conectividade que permitem a integração perfeita com plataformas digitais de gestão de construção. Protocolos industriais da internet permitem a troca de dados em tempo real entre os equipamentos e os sistemas centrais de controle. Essa conectividade possibilita recursos de monitoramento remoto e suporta aplicações de análise preditiva que otimizam o planejamento da produção.

Sistemas de armazenamento de dados baseados em nuvem mantêm históricos completos de produção e métricas de desempenho acessíveis de qualquer local com conexão à internet. Aplicativos móveis fornecem aos operadores e gestores acesso imediato às informações sobre o status das máquinas e relatórios de produção. Essas ferramentas digitais aprimoram a comunicação e a coordenação entre as partes interessadas no projeto.

A integração com sistemas de modelagem da informação da construção permite a transferência direta das especificações de projeto para os sistemas de controle da máquina, eliminando erros de digitação e reduzindo o tempo de configuração. A geração automatizada de ordens de serviço com base nos cronogramas do projeto garante a utilização ideal dos recursos durante todas as fases da construção. Esses fluxos de trabalho digitais representam o futuro da automação na construção e da otimização da eficiência.

Sistemas de Segurança e Proteção Operacional

Sistemas abrangentes de segurança integrados em máquinas grandes de dobragem protegem operadores e equipamentos por meio de múltiplas camadas de mecanismos de proteção. Sistemas de parada de emergência proporcionam capacidade de desligamento imediato a partir de múltiplos locais ao redor da máquina. Sistemas de cortina de luz detectam a presença do operador em zonas perigosas e interrompem automaticamente as operações da máquina.

Os procedimentos de bloqueio e etiquetagem são facilitados por meio de sistemas de controle eletrônico que impedem a partida não autorizada de máquinas durante atividades de manutenção. Sistemas visuais e sonoros de aviso alertam o pessoal sobre mudanças no status da máquina e condições de risco potenciais. Essas medidas de segurança estão em conformidade com as normas internacionais de segurança e requisitos regulamentares.

Os sistemas de treinamento para operadores fornecem módulos interativos de instrução que garantem a operação correta das máquinas e a conformidade com os protocolos de segurança. Sistemas de acompanhamento de certificação mantêm registros das qualificações dos operadores e do status de conclusão dos treinamentos. Essas capacitações de treinamento apoiam iniciativas de desenvolvimento da força de trabalho e mantêm padrões operacionais consistentes.

Perguntas Frequentes

Quais capacidades de carga podem ser suportadas por máquinas dobradeiras modernas de grande escala

Máquinas modernas de grande escala para dobramento são projetadas para manipular barras de reforço com diâmetros entre 6 mm e 50 mm, sendo que alguns modelos especializados conseguem processar seções ainda maiores de aço estrutural. A capacidade máxima de carga varia conforme o modelo, mas máquinas industriais geralmente geram forças de dobramento entre 50 e 200 toneladas. Essas máquinas podem processar materiais com resistência à tração de até 600 MPa, mantendo ângulos de dobramento precisos dentro de uma tolerância de ±0,5 graus.

Como essas máquinas garantem qualidade consistente em grandes séries de produção

A consistência de qualidade é mantida por meio de sistemas integrados de controle que monitoram e ajustam os parâmetros de dobragem em tempo real com base no feedback do material e nas especificações predeterminadas. A tecnologia avançada de sensores mede continuamente ângulos e dimensões de dobragem durante o processamento, aplicando correções automáticas quando são detectadas variações. Sistemas de controle estatístico de processo acompanham métricas de qualidade ao longo das produções, garantindo que as tolerâncias dimensionais permaneçam dentro dos limites aceitáveis, independentemente do volume de produção.

Quais são os requisitos de manutenção associados a equipamentos pesados de dobragem

Os cronogramas de manutenção preventiva para máquinas grandes de dobragem normalmente incluem verificações diárias de lubrificação, inspeções semanais do sistema hidráulico e procedimentos mensais de verificação de calibração. Componentes críticos, como bombas hidráulicas, motores servo e sistemas de controle, exigem substituição periódica com base nas horas de operação e nos dados de monitoramento de desempenho. Sistemas de manutenção preditiva fornecem avisos antecipados sobre o desgaste de componentes, permitindo que as atividades de manutenção sejam programadas durante períodos de parada planejada, minimizando assim a interrupção da produção.

Como essas máquinas se integram aos sistemas existentes de gerenciamento de construção

As capacidades de integração incluem protocolos padrão de comunicação industrial, como Ethernet/IP, Profinet e OPC-UA, que permitem a troca contínua de dados com sistemas existentes de planejamento de recursos empresariais e gerenciamento de projetos. Dados de produção em tempo real podem ser automaticamente transferidos para sistemas de gestão de inventário, atualizando o consumo de materiais e o status do progresso do projeto. Opções de conectividade móvel permitem monitoramento e controle remoto, possibilitando aos supervisores acompanhar o desempenho dos equipamentos e métricas de produção de qualquer local com acesso à internet.

Sumário

- Capacidades de Engenharia de Equipamentos de Construção Pesada

- Capacidade de Carga e Excelência no Manuseio de Materiais

- Otimização de Desempenho em Aplicações Construtivas

- Integração com Fluxos de Trabalho Modernos na Construção

-

Perguntas Frequentes

- Quais capacidades de carga podem ser suportadas por máquinas dobradeiras modernas de grande escala

- Como essas máquinas garantem qualidade consistente em grandes séries de produção

- Quais são os requisitos de manutenção associados a equipamentos pesados de dobragem

- Como essas máquinas se integram aos sistemas existentes de gerenciamento de construção