پروژههای ساختوساز مدرن نیازمند دقت و کارایی بیسابقه در کار با مواد سنگین آرماتور فولادی هستند. تحول در فناوری ساختوساز تجهیزات پیشرفتهای را به همراه داشته است که قادر به مدیریت اجزای ساختاری بزرگ با دقت قابل توجهی هستند. تیمهای مهندسی در سراسر جهان بهطور فزایندهای به راهحلهای خودکار متکی هستند تا به نیازهای رو به رشد توسعه زیرساختها پاسخ دهند، جایی که روشهای دستی سنتی نمیتوانند سرعت و یکنواختی مورد نیاز را فراهم کنند.

پیچیدگی پروژههای ساختوساز معاصر نیازمند تجهیزاتی است که بتوانند قطرهای مختلف میلگرد را پردازش کنند و در عین حال، در طول فرآیند خمکاری، یکپارچگی ساختاری را حفظ کنند. متخصصان ساختوساز میدانند که اساس هر پروژه موفق، در کیفیت و دقت کار آرماتوربندی نهفته است. این جنبه حیاتی بهطور مستقیم بر دوام و ایمنی سازهها تأثیر میگذارد و انتخاب تجهیزات را به یک موضوع اساسی برای مدیران پروژه و مهندسان تبدیل میکند.

قابلیتهای مهندسی تجهیزات سنگین ساختوساز

سیستمهای هیدرولیک پیشرفته برای تولید حداکثر نیرو

فناوری هیدرولیک صنعتی ستون فقرات تجهیزات خمکاری سنگین مدرن را تشکیل میدهد و به این ماشینها اجازه میدهد تا نیروی عظیمی تولید کنند، در حالی که کنترل دقیقی را حفظ میکنند. سیستمهای هیدرولیک پیچیدهای که در ماشینهای خمکاری مقیاس بزرگ از چندین سیلندر که بهصورت همگام کار میکنند، استفاده میکنند تا نیرو را بهطور یکنواخت در سراسر ماده در حال پردازش توزیع کنند. این روش توزیع نیرو از ایجاد نقاط تمرکز تنش جلوگیری میکند که ممکن است سلامت ساختاری میلگردهای تقویتی را تحت تأثیر قرار دهد.

سیستمهای تنظیم فشار در این شبکههای هیدرولیکی به اپراتورها امکان میدهند تا نیروی اعمالشده را بر اساس مشخصات ماده و نیازهای پروژه دقیقسازی کنند. حسگرهای پیشرفته فشار بهطور مداوم عملکرد سیستم را نظارت میکنند و بهصورت خودکار پارامترها را تنظیم میکنند تا زوایای خمدهی بهطور یکنواخت حفظ شوند، صرفنظر از تغییرات ماده. این سطح از اتوماسیون بهطور قابلتوجهی احتمال خطای انسانی را کاهش میدهد و اطمینان حاصل میشود که هر قطعه خمشده دقیقاً مطابق مشخصات مورد نظر باشد.

مکانیسمهای جبران دما در سیستمهای هیدرولیکی، اثرات انبساط و انقباض حرارتی را در نظر میگیرند که در غیر این صورت میتوانند بر دقت خم تأثیر بگذارند. این سیستمها با استفاده از مدارهای خنککننده یکپارچه، دمای بهینه عملیاتی را حفظ میکنند و عملکردی یکنواخت را در طول دورههای طولانی کار تضمین میکنند. قابلیت اطمینان این سیستمهای هیدرولیکی به طور مستقیم منجر به بهبود زمانبندی پروژهها و کاهش هزینههای نگهداری میشود.

مکانیسمهای کنترل دقیق و برنامهریزی خودکار

سیستمهای کنترل شده توسط کامپیوتر امکان دستیابی ماشینآلات بزرگ خمکاری به دقت قابل توجهی در تشکیل زاویه و ثبات ابعادی را فراهم میکنند. این سیستمهای کنترلی از موتورهای سروو پیشرفته و مکانیسمهای فیدبک انکودر برای نظارت و تنظیم موقعیت در زمان واقعی استفاده میکنند. ادغام کنترلکنندههای منطقی قابل برنامهریزی به اپراتورها اجازه میدهد تا چندین دنباله خم را ذخیره کنند و تغییرات سریع در تنظیمات بین نیازهای مختلف پروژه را ممکن سازند.

سیستمهای اندازهگیری دیجیتال که در این ماشینها به کار گرفته شدهاند، بازخورد فوری در مورد زوایای خمیدگی ارائه میدهند و نیاز به بررسی دستی را حذف کرده و زمان پردازش را کاهش میدهند. فناوری اندازهگیری لیزری تضمین میکند که هر خمیدگی در محدوده تحمل مشخصشده قرار گیرد و سیستمهای رد خودکار قطعات نامنطبق را شناسایی و جدا میکنند. این سطح از کنترل کیفیت، یکنواختی را در تولید انبوه حفظ کرده و ضایعات مواد را به حداقل میرساند.

ماهیت برنامهریزیپذیر سیستمهای کنترل مدرن امکان اجرای دنبالههای پیچیده خمزنی را فراهم میکند که با روشهای دستی غیرممکن بود. هماهنگی چند محوره امکان ایجاد اشکال سهبعدی با زوایای مرکب را فراهم میکند و افقهای جدیدی از امکانات طراحی را برای معماران و مهندسان سازه باز میکند. این قابلیتها مسیرهای جدیدی را برای تکنیکهای نوآورانه ساخت و بیان معماری فراهم میکنند.

ظرفیت بار و برتری در دستانداز مواد

طراحی ساختاری برای مدیریت بار سنگین

ساختار اساسی تجهیزات خمکاری صنعتی باید بتواند در برابر نیروهای عظیمی که در حین پردازش مواد ساختمانی سنگین ایجاد میشود، مقاومت کند. ساختار قاب فولادی محکم، که اغلب از آلیاژهای با استحکام بالا استفاده میکند، سفتی لازم را برای جلوگیری از تغییر شکل تحت شرایط بارگذاری حداکثری فراهم میکند. محاسبات مهندسی این دستگاهها سناریوهای بارگذاری پویا را در نظر میگیرد و یکپارچگی ساختاری را در طول چرخه عملیاتی تضمین میکند.

الگوهای تقویتی درون قاب دستگاه، بارهای تنش را در مسیرهای بارگیری متعدد توزیع میکنند و از ایجاد نقاط شکست که میتواند ایمنی عملیاتی را به خطر بیندازد، جلوگیری میکنند. قرارگیری استراتژیک تکیهگاههای ساختاری و عناصر مهاربندی ضربدری، چارچوبی را ایجاد میکند که قادر به کار با مواد متنوعی از میلگردهای معمولی تا مقاطع سنگین فولادی ساختمانی است. این فلسفه طراحی تضمین میکند که دستگاههای خمکاری بزرگ مقیاس بتوانند به نیازهای متنوع مواد در پروژههای ساختمانی معاصر پاسخ دهند.

سیستمهای نصب پایه برای این دستگاهها نیازمند رویههای نصب تخصصی هستند تا انتقال مناسب بار به سازههای نگهدارنده تضمین شود. ادغام سیستمهای کاهش ارتعاش، انتقال نیروهای عملیاتی به تجهیزات و سازههای اطراف را کاهش میدهد. این ملاحظات بهویژه در برنامهریزی تأسیساتی مهم هستند که در آن چندین دستگاه سنگین در مجاورت یکدیگر کار میکنند.

سیستمهای تغذیه و موقعیتیابی مواد

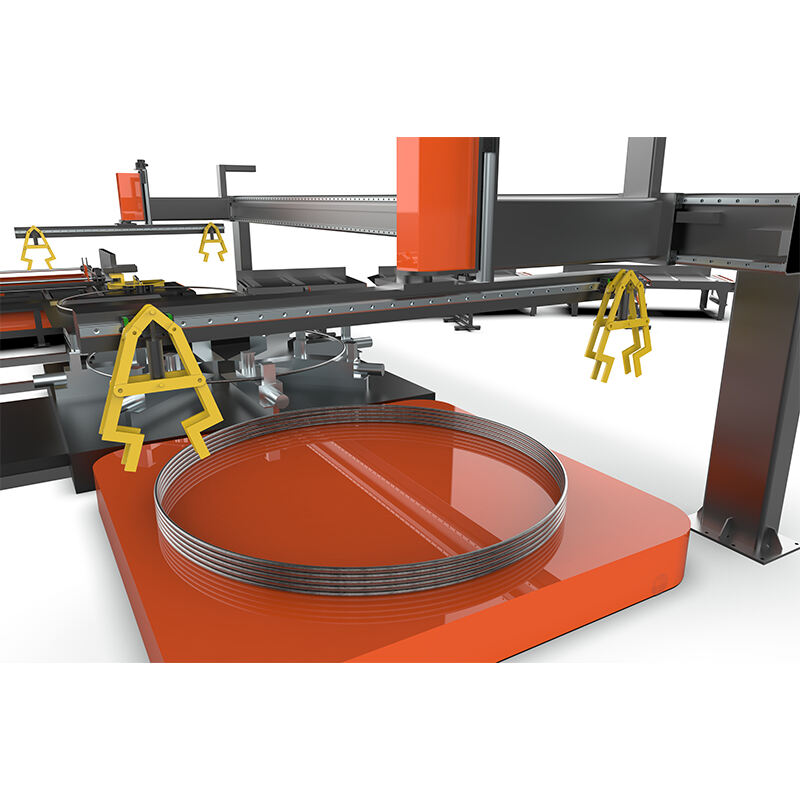

سیستمهای انتقال خودکار مواد که با دستگاههای بزرگ خمکاری ادغام شدهاند، جریان کار را بهینه کرده و نیاز به نیروی کار دستی را کاهش میدهند. سیستمهای نوار نقاله که قادر به تحمل وزنههای قابل توجه مواد هستند، انتقال روان مواد از مناطق انبارداری به ایستگاههای فرآوری را تضمین میکنند. این سیستمها مکانیزمهای ایمنی را در خود گنجاندهاند تا از آسیب به مواد در طول مراحل حمل و جابجایی جلوگیری شود.

مکانیزمهای موقعیتیابی دقیق از فناوری پیشرفته سنسور برای تعیین دقیق محل مواد در ناحیه خمزنی قبل از پردازش استفاده میکنند. سیستمهای گیرهبندی قابل تنظیم، انواع مختلف مقاطع مصالح را پذیرا بوده و در عین حال در طول عملیات خمکاری، ثبات اتصال را تضمین میکنند. انعطافپذیری این سیستمهای موقعیتیابی امکان تغییر سریع بین مشخصات مختلف مصالح را بدون نیاز به رویههای گسترده تنظیم فراهم میکند.

سیستمهای اندازهگیری طول به صورت خودکار نیازمندیهای مصالح را برای هر عملیات خمزنی محاسبه کرده و از این طریق استفاده از مصالح را بهینه کرده و ضایعات را کاهش میدهند. ادغام این سیستمها با سیستمهای مدیریت موجودی، امکان پیگیری لحظهای مصرف مصالح و پیشرفت پروژه را فراهم میکند. این قابلیتها دقت برنامهریزی پروژه و کنترل هزینه را در طول فرآیند ساخت افزایش میدهند.

بهینهسازی عملکرد در کاربردهای ساختمانی

ارتقای سرعت و کارایی

دستگاههای خمکاری مدرن در مقیاس بزرگ، فناوریهای چرخه سریع را به کار میگیرند که زمان پردازش را در مقایسه با روشهای سنتی بهطور قابل توجهی کاهش میدهند. الگوریتمهای پیشرفته کنترل حرکت، حرکات دستگاه را بهینه میکنند تا زمان توقف بین عملیات خمکاری را به حداقل برسانند. همگامسازی محورهای متعدد دستگاه امکان موقعیتیابی و انجام عملیات خمکاری به صورت همزمان را فراهم میکند و زمان چرخه را بیشتر کاهش میدهد.

سیستمهای ابزار تعویض سریع به اپراتورها امکان میدهند تا با حداقل توقف، بین پیکربندیهای مختلف خمکاری تغییر وضعیت دهند. رابطهای استاندارد ابزار و سیستمهای تشخیص خودکار ابزار، خطاهای راهاندازی را حذف کرده و نیاز به زمان تعویض را کاهش میدهند. این ویژگیها به ویژه در محیطهای ساختوساز که برنامههای پروژه به حداکثر استفاده از تجهیزات نیاز دارند، ارزشمند هستند.

سیستمهای نگهداری پیشبینانه، پارامترهای عملکرد ماشین را نظارت میکنند تا مشکلات احتمالی را قبل از اینکه بر زمانبندی تولید تأثیر بگذارند، شناسایی کنند. قابلیتهای تشخیصی یکپارچه اطلاعات دقیقی درباره سایش قطعات و روندهای عملکرد سیستم فراهم میکنند. این رویکرد پیشگیرانه نسبت به زمانبندی تعمیرات، خاموشیهای غیرمنتظره را به حداقل میرساند و عمر مفید تجهیزات را افزایش میدهد.

تضمین کیفیت و معیارهای سازگاری

سیستمهای کنترل فرآیند آماری که درون دستگاههای بزرگ خمکاری یکپارچه شدهاند، بهطور مداوم معیارهای کیفیت تولید را نظارت کرده و سابقههای دقیقی از هر قطعه پردازششده نگهداری میکنند. این سیستمها دقت ابعادی، زوایای خم و ویژگیهای مواد را در طول دورههای تولید ردیابی میکنند. دادههای کیفیت در زمان واقعی امکان اقدامات اصلاحی فوری را هنگامی که انحرافات از حدود مجاز فراتر میروند، فراهم میکنند.

سیستمهای بازرسی خودکار از فناوری پیشرفته سنسورها برای بررسی ابعاد قطعات و دقت هندسی بلافاصله پس از فرآیند خمکاری استفاده میکنند. سیستمهای بینایی میتوانند نقصهای سطحی یا ناهنجاریهای مواد را شناسایی کنند که ممکن است عملکرد ساختاری را تحت تأثیر قرار دهند. این قابلیتهای بازرسی تضمین میکنند که تنها قطعات مطابق به مراحل نصب ارسال شوند.

سیستمهای مستندسازی گزارشهای دقیقی برای هر دسته تولید تولید میکنند و اطلاعات ردیابی لازم برای گواهی کیفیت و انطباق با مقررات را فراهم میآورند. ادغام با سیستمهای مدیریت پروژه امکان پیگیری پیشرفت در زمان واقعی و بهینهسازی تخصیص منابع را فراهم میکند. این قابلیتهای مدیریت داده، ابتکارات بهبود مستمر و مقایسه عملکرد را پشتیبانی میکنند.

ادغام با گردش کارهای ساختمانی مدرن

اتصال دیجیتال و اجرای صنعت ۴.۰

دستگاههای خمکاری مدرن و بزرگمقیاس دارای گزینههای ارتباطی گستردهای هستند که امکان ادغام روان با پلتفرمهای مدیریت ساخت دیجیتال را فراهم میکنند. پروتکلهای اینترنت صنعتی، تبادل دادههای لحظهای بین تجهیزات و سیستمهای کنترل مرکزی را ممکن میسازند. این اتصالپذیری قابلیت نظارت از راه دور را فراهم میکند و کاربردهای تحلیل پیشبینانهای را پشتیبانی میکند که زمانبندی تولید را بهینه میکنند.

سیستمهای ذخیرهسازی داده مبتنی بر ابر، تاریخچههای جامع تولید و معیارهای عملکرد را نگهداری میکنند که از هر مکانی با دسترسی به اینترنت قابل دسترسی هستند. برنامههای کاربردی موبایل به اپراتورها و مدیران امکان دسترسی فوری به اطلاعات وضعیت دستگاه و گزارشهای تولید را میدهند. این ابزارهای دیجیتال ارتباط و هماهنگی بین ذینفعان پروژه را بهبود میبخشند.

ادغام با سیستمهای مدلسازی اطلاعات ساختمان، انتقال مستقیم مشخصات طراحی به سیستمهای کنترل ماشین را ممکن میسازد و خطاهای ناشی از ورود دستی دادهها را حذف کرده و زمان راهاندازی را کاهش میدهد. تولید خودکار دستورالعملهای کار بر اساس برنامههای پروژه، استفاده بهینه از منابع را در طول مراحل ساخت تضمین میکند. این جریانهای کاری دیجیتال، آینده اتوماسیون ساخت و بهینهسازی کارایی را رقم میزنند.

سیستمهای ایمنی و محافظت عملیاتی

سیستمهای جامع ایمنی که درون ماشینآلات بزرگ خمکاری ادغام شدهاند، از اپراتورها و تجهیزات از طریق چندین لایه مکانیزم محافظتی محافظت میکنند. سیستمهای توقف اضطراری قابلیت خاموشکردن فوری ماشین را از چندین نقطه اطراف دستگاه فراهم میکنند. سیستمهای پرده نوری حضور اپراتور در مناطق خطرناک را تشخیص داده و بهصورت خودکار عملیات ماشین را متوقف میکنند.

روشهای قفلکردن و برچسبگذاری از طریق سیستمهای کنترل الکترونیکی انجام میشوند که از راهاندازی غیرمجاز ماشینآلات در حین فعالیتهای نگهداری جلوگیری میکنند. سیستمهای هشدار بصری و صوتی، پرسنل را از تغییرات وضعیت ماشین و شرایط خطر بالقوه مطلع میکنند. این اقدامات ایمنی با استانداردهای بینالمللی ایمنی و الزامات مقرراتی سازگار هستند.

سیستمهای آموزش اپراتور شامل ماژولهای آموزشی تعاملی هستند که عملکرد صحیح ماشین و رعایت پروتکلهای ایمنی را تضمین میکنند. سیستمهای پیگیری گواهینامه، سابقههای صلاحیت اپراتورها و وضعیت تکمیل آموزشها را نگهداری میکنند. این امکانات آموزشی به اجرای برنامههای توسعه نیروی کار و حفظ استانداردهای عملیاتی یکنواخت کمک میکنند.

سوالات متداول

ظرفیت بارگیری دستگاههای بزرگ خمکاری مدرن چقدر است

دستگاههای خمکاری مدرن در مقیاس بزرگ، به گونهای طراحی شدهاند که قادر به پردازش میلگرد با قطرهای ۶ تا ۵۰ میلیمتر هستند و برخی واحدهای تخصصی حتی میتوانند بخشهای فولادی سازهای بزرگتر را نیز پردازش کنند. حداکثر ظرفیت بار بسته به مدل متفاوت است، اما دستگاههای صنعتی معمولاً نیروی خمکاری بین ۵۰ تا ۲۰۰ تن تولید میکنند. این دستگاهها قادر به پردازش مواد با استحکام کششی تا ۶۰۰ مگاپاسکال هستند و در عین حال زوایای خم را با دقت ±۰٫۵ درجه حفظ میکنند.

این دستگاهها چگونه کیفیت یکنواختی را در تولید انبوه حفظ میکنند

ثبات کیفیت از طریق سیستمهای کنترل یکپارچه حفظ میشود که پارامترهای خم را بر اساس بازخوردهای مواد و مشخصات از پیش تعیینشده، بهصورت زمان واقعی نظارت و تنظیم میکنند. فناوری پیشرفته سنسور بهطور مداوم زوایای خم و ابعاد را در حین فرآیند اندازهگیری میکند و در صورت تشخیص تغییرات، اصلاحات بهصورت خودکار اعمال میشوند. سیستمهای کنترل آماری فرآیند، معیارهای کیفیت را در طول دورههای تولید پیگیری میکنند و اطمینان حاصل میشود که تحملات ابعادی در هر حجم تولیدی در محدودههای قابل قبول باقی بمانند.

چه نیازهای نگهداریای با تجهیزات سنگین خمکاری مرتبط است

برنامههای نگهداری پیشگیرانه برای دستگاههای بزرگ خمکاری معمولاً شامل بازرسیهای روزانه از روغنکاری، بازرسیهای هفتگی سیستم هیدرولیک و رویههای تأیید کالیبراسیون ماهانه میشود. قطعات حیاتی مانند پمپهای هیدرولیک، موتورهای سروو و سیستمهای کنترلی بر اساس ساعات کارکرد و دادههای نظارت عملکرد، نیازمند تعویض دورهای هستند. سیستمهای نگهداری پیشبینانه هشدار اولیهای درباره سایش قطعات ارائه میدهند و امکان برنامهریزی فعالیتهای تعمیر و نگهداری را در دورههای توقف برنامهریزی شده فراهم میکنند تا اختلال در تولید به حداقل برسد.

این دستگاهها چگونه با سیستمهای مدیریت ساخت موجود یکپارچه میشوند

قابلیتهای یکپارچهسازی شامل پروتکلهای استاندارد ارتباطات صنعتی مانند Ethernet/IP، Profinet و OPC-UA هستند که تبادل بیدرنگ دادهها را با سیستمهای موجود برنامهریزی منابع سازمانی و مدیریت پروژه امکانپذیر میکنند. دادههای تولید در زمان واقعی میتوانند بهصورت خودکار به سیستمهای مدیریت موجودی منتقل شوند و مصرف مواد و وضعیت پیشرفت پروژه را بهروزرسانی کنند. گزینههای اتصال موبایل امکان نظارت و کنترل از راه دور را فراهم میکنند و به سرپرستان اجازه میدهند تا عملکرد تجهیزات و معیارهای تولید را از هر مکانی که دسترسی به اینترنت داشته باشند، پیگیری کنند.