現代の建設プロジェクトでは、重量のある鉄筋材を扱う際にかつてない精度と効率が求められています。建設技術の進化により、大規模な構造部材を非常に高い精度で取り扱える高度な設備が登場しました。世界的なエンジニアリングチームは、従来の手作業では必要な速度と一貫性を達成できない中、インフラ開発の増大する要求に対応するために、自動化ソリューションにますます依存するようになっています。

現代の建設プロジェクトの複雑さは、曲げ加工中も構造的完全性を維持しながら、さまざまな鉄筋の直径を処理できる機器を必要としています。建設関係者は、成功したプロジェクトの基盤が、補強工事の品質と精度にあることを理解しています。この重要な側面は、建物の耐久性と安全性に直接影響を与えるため、プロジェクトマネージャーやエンジニアにとって機器選定は極めて重要です。

大型建設機械の工学的性能

最大出力のための高度な油圧システム

産業用油圧技術は、現代の大型曲げ加工機械の基盤を成しており、これらの機械が非常に大きな力を発生させながらも正確な制御を維持することを可能にします。次世代型曲げ加工機に搭載された高度な油圧システムにより 大規模曲げ加工機械 複数のシリンダーを同期させて作動させることで、処理対象の材料にわたって力を均等に分配します。この分散された力の適用により、鉄筋の構造的完全性を損なう可能性のある応力集中点を防ぎます。

これらの油圧システム内の圧力制御装置により、オペレーターは材料の仕様やプロジェクトの要件に応じて加えられる力を微調整できます。高度な圧力センサーがシステムの性能を継続的に監視し、材料のばらつきに関わらず一定の曲げ角度を維持するためにパラメーターを自動的に調整します。このような自動化レベルにより、人為的ミスの発生リスクが大幅に低減され、各曲げ加工部品が正確な仕様を満たすことが保証されます。

油圧システム内の温度補償機構は、曲げ精度に影響を与える可能性のある熱膨張および収縮の影響を補正します。これらのシステムは、統合された冷却回路を通じて最適な作動温度を維持し、長時間の運転中でも一貫した性能を確保します。これらの油圧システムの信頼性は、プロジェクトのスケジュール改善とメンテナンスコストの削減に直接つながります。

精密制御機構および自動プログラミング

コンピュータ制御の位置決めシステムにより、大規模な曲げ加工機械は角度形成および寸法の一貫性において顕著な精度を達成できます。これらの制御システムは、高度なサーボモーターとエンコーダーフィードバック機構を用いて、リアルタイムで位置決めを監視および調整します。プログラマブルロジックコントローラー(PLC)の統合により、複数の曲げ工程を保存でき、異なるプロジェクト要件間での迅速なセットアップ変更が可能になります。

これらの機械に組み込まれたデジタル測定システムにより、曲げ角度に関する即時フィードバックが得られ、手動による検証が必要なくなり、処理時間の短縮が実現します。レーザー測定技術により、各曲げ部分が規定された公差内に収まっていることを保証し、自動拒否システムが不適合品を特定して分離します。このような品質管理により、大規模な生産ロットにおいて一貫性が維持され、材料の無駄を最小限に抑えることができます。

現代の制御システムはプログラマブルであるため、手作業では実現不可能な複雑な曲げ工程を実行できます。多軸連携によって、複合角度を持つ三次元形状を作成でき、建築家や構造エンジニアの設計可能性が広がります。これらの機能により、革新的な建設技術や建築表現の新たな道が開かれます。

荷重容量と材料取り扱いの卓越性

重荷重管理のための構造設計

産業用曲げ加工機械の基本構造は、重厚な建設材料を加工する際に発生する巨大な力に耐えうる設計である必要があります。高強度合金を多用する頑丈な鋼製フレーム構造により、最大負荷時におけるたわみを防ぐために必要な剛性が確保されます。これらの機械に関する工学的計算では動的負荷のシナリオも考慮されており、運用寿命全体を通じて構造的な完全性が保たれるように設計されています。

機械フレーム内部の補強パターンは応力負荷を複数の負荷経路に分散させ、作業安全を損なう可能性のある破損箇所の発生を防ぎます。構造用サポートや対角補強材の戦略的な配置により、一般的な鉄筋から重量級の構造用鋼材まで、さまざまな材料に対応可能なフレームワークが実現しています。この設計思想により、大規模な曲げ加工機械は現代の建設プロジェクトで見られる多様な材料要件に対応できるようになっています。

これらの機械の基礎取り付けシステムには、支持構造体への適切な荷重伝達を確保するために専門的な設置手順が必要です。振動吸収システムを統合することで、運転時に発生する力が周囲の設備や構造物に伝わるのを低減できます。複数の大型機械が近接して稼働する施設計画においては、これらの配慮が特に重要です。

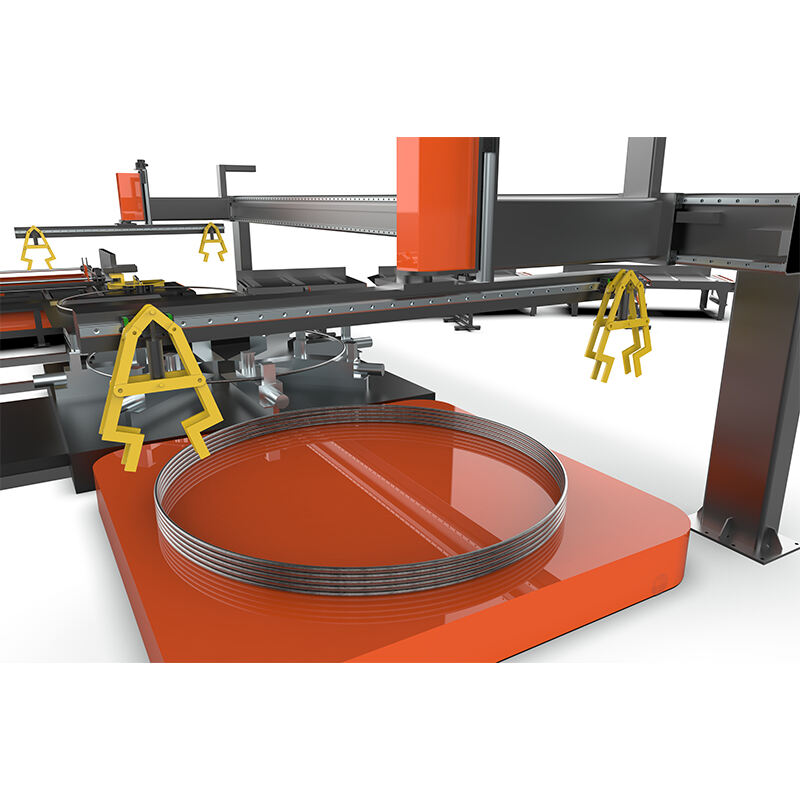

材料供給および位置決めシステム

大規模ベンディング機械と統合された自動材料搬送システムにより、処理工程のワークフローが効率化され、人的作業の要件が削減されます。大きな材料重量を支えることが可能なコンベアシステムにより、保管エリアから加工ステーションへと円滑な材料の流れが保たれます。これらのシステムには、輸送および位置決めの段階で材料が損傷するのを防ぐための安全機構が組み込まれています。

精密位置決め機構は、加工前の曲げゾーン内での材料の正確な位置決定を実現するために、高度なセンサ技術を利用しています。調整可能なクランプシステムは、さまざまな材料断面に対応しながら、曲げ作業中の確実な固定を保証します。これらの位置決めシステムの汎用性により、煩雑なセットアップ手順を必要とせずに、異なる材料仕様間での迅速な切り替えが可能になります。

長さ測定システムは、各曲げ作業における材料の必要量を自動的に計算し、材料の使用効率を最適化して廃棄物を削減します。在庫管理システムとの統合により、材料消費量やプロジェクトの進捗状況をリアルタイムで追跡できます。これらの機能により、建設プロセス全体を通じてプロジェクト計画の精度とコスト管理が向上します。

建設用途における性能最適化

速度と効率の向上

現代の大規模なベンディングマシンは、従来の方法と比較して処理時間を大幅に短縮する高速サイクル技術を採用しています。高度なモーション制御アルゴリズムにより、機械の動作が最適化され、曲げ作業間のアイドルタイムが最小限に抑えられます。複数の機械軸を同期させることで、位置決めと曲げ作業を同時に実行でき、サイクルタイムをさらに短縮します。

クイックチェンジツーリングシステムにより、オペレーターは最小限のダウンタイムで異なる曲げ構成に簡単に切り替えることができます。標準化されたツールインターフェースと自動ツール認識システムにより、セットアップ時の誤りが排除され、切り替えに必要な時間が短縮されます。これらの機能は、工事スケジュールが設備の最大限の稼働を求める建設現場において特に価値があります。

予知保全システムは、機械の性能パラメータを監視し、生産スケジュールに影響が出る前に潜在的な問題を特定します。統合された診断機能により、部品の摩耗状況やシステムの性能傾向に関する詳細な情報を得ることができます。この能動的なメンテナンス計画手法により、予期せぬダウンタイムを最小限に抑え、装置の耐用年数を延ばします。

品質保証および一貫性指標

大規模ベンディングマシンに統合された統計的プロセス管理システムは、生産品質指標を継続的に監視し、加工された各部品の詳細な記録を保持します。これらのシステムは、生産工程を通じて寸法精度、曲げ角度、材料特性を追跡します。リアルタイムの品質データにより、変動が許容範囲を超えた場合に即座に是正措置を講じることが可能になります。

自動検査システムは、高度なセンサ技術を活用して、曲げ加工直後の部品の寸法および幾何学的精度を確認します。ビジョンシステムにより、構造性能を損なう可能性のある表面欠陥や材料の不均一性を検出できます。これらの検査機能により、規格に適合した部品のみが次工程の取り付け段階へと進むことが保証されます。

文書管理システムは各生産ロットに対して詳細なレポートを生成し、品質認証および規制遵守に必要なトレーサビリティ情報を提供します。プロジェクト管理システムとの統合により、リアルタイムでの進捗追跡とリソース配分の最適化が可能になります。これらのデータ管理機能は、継続的な改善活動およびパフォーマンスのベンチマーキングを支援します。

現代の建設ワークフローとの統合

デジタル接続およびIndustry 4.0の実装

現代の大規模なベンディングマシンは、デジタル建設管理プラットフォームとのシームレスな統合を可能にする豊富な接続オプションを備えています。産業用インターネットプロトコルにより、機器と中央制御システム間でリアルタイムのデータ交換が実現します。この接続性により、リモート監視機能が可能となり、生産スケジューリングを最適化する予測分析アプリケーションをサポートします。

クラウドベースのデータストレージシステムは、インターネットに接続可能な場所であればどこからでもアクセス可能な包括的な生産履歴とパフォーメトリクスを保持しています。モバイルアプリケーションを通じて、オペレーターや管理者は機械の状態や生産レポートに即座にアクセスできます。これらのデジタルツールにより、プロジェクト関係者間のコミュニケーションと連携が向上します。

建物情報モデルシステムとの統合により、設計仕様を機械制御システムに直接転送でき、手動でのデータ入力によるエラーを排除し、セットアップ時間を短縮します。プロジェクトスケジュールに基づいた自動作業指示書の生成により、建設工程全体でのリソースの最適な活用が保証されます。これらのデジタルワークフローは、建設自動化と効率最適化の未来を示しています。

安全システムおよび運転保護

大規模曲げ加工機に統合された包括的な安全システムは、複数の保護メカニズムによってオペレーターや設備を保護します。非常停止システムは、装置周辺の複数の場所から即座に停止できる機能を提供します。光線式安全装置(ライトカーテン)は、危険区域へのオペレーターの接近を検知し、自動的に機械の動作を停止します。

ロックアウト・タグアウト手順は、メンテナンス作業中に無許可の機械起動を防止する電子制御システムを通じて実施されます。視覚的および聴覚的な警告システムは、作業者に機械の状態変化や潜在的な危険状況を知らせます。これらの安全対策は、国際的安全基準および規制要件に準拠しています。

オペレーター訓練システムは、適切な機械操作および安全プロトコルの遵守を保証するインタラクティブな教育モジュールを提供します。資格管理追跡システムは、オペレーターの資格および訓練修了状況の記録を保持します。これらの訓練機能は、人材育成の取り組みを支援し、一貫した運用基準を維持します。

よくある質問

現代の大型ベンディングマシンはどの程度の荷重能力を持っていますか

現代の大規模な曲げ加工機は、直径6mmから50mmの鉄筋を処理できるように設計されており、一部の特殊機種ではそれより大きな構造用鋼材の加工も可能です。最大荷重能力は機種によって異なりますが、産業用グレードの機械は通常、50トンから200トンの曲げ力を発生させます。これらの機械は、引張強度600MPaまでの材料を±0.5度の許容誤差内で正確な曲げ角度で加工することが可能です。

これらの機械は大量生産において一貫した品質をどのように確保しているか

統合された制御システムにより、材料からのフィードバックや予め設定された仕様に基づいてリアルタイムで曲げパラメータを監視および調整することで、品質の一貫性が維持されます。高度なセンサー技術により、加工中に常に曲げ角度や寸法が測定され、変動が検出された場合には自動的に補正が加えられます。統計的工程管理(SPC)システムは生産の全期間を通じて品質指標を追跡し、生産量に関わらず寸法公差が許容範囲内に保たれるようにします。

頑丈な曲げ設備にはどのような保守要件がありますか

大規模な曲げ加工機の予防保全スケジュールには、通常、毎日の潤滑点検、毎週の油圧システム点検、および毎月のキャリブレーション確認手順が含まれます。油圧ポンプ、サーボモーター、制御システムなどの重要な部品は、運転時間および性能監視データに基づいて定期的な交換が必要です。予知保全システムは部品の摩耗を事前に警告するため、メンテナンス作業を計画された停止期間中に実施でき、生産への影響を最小限に抑えることが可能です。

これらの機械は既存の建設管理システムとどのように統合されますか

統合機能には、Ethernet/IP、Profinet、OPC-UAなどの標準産業用通信プロトコルが含まれており、既存の企業資源計画(ERP)システムやプロジェクト管理システムとのシームレスなデータ交換を可能にします。リアルタイムの生産データは在庫管理システムへ自動的に転送され、材料消費量やプロジェクトの進捗状況が更新されます。モバイル接続機能により、遠隔からの監視および制御が可能となり、インターネットに接続できる場所であればどこからでも supervisors が設備の性能や生産指標を確認できます。