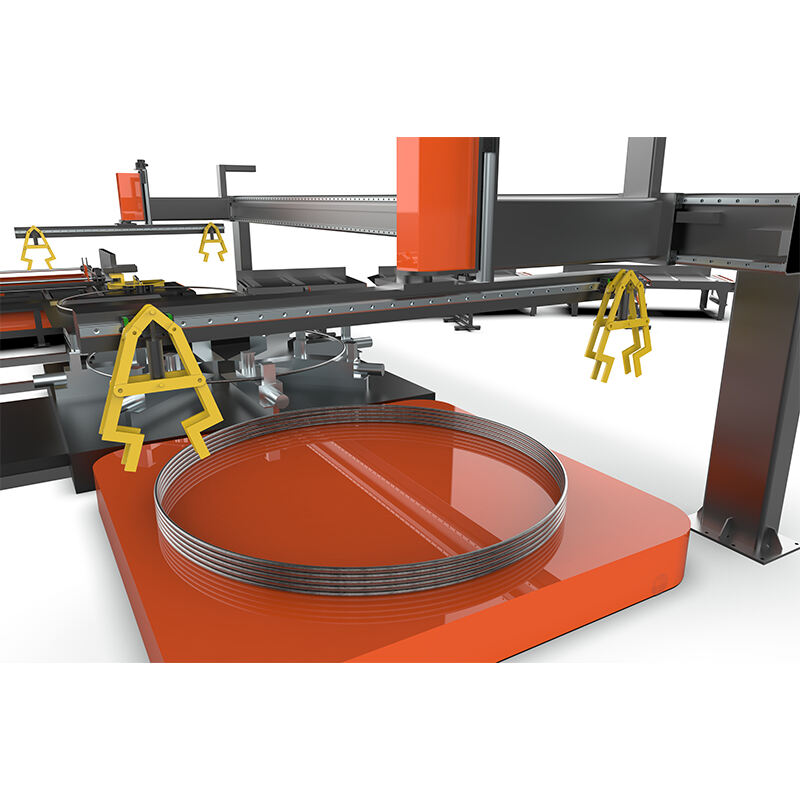

Современные строительные проекты требуют беспрецедентной точности и эффективности при работе с тяжелыми стальными армирующими материалами. Развитие строительных технологий привело к появлению сложного оборудования, способного с высокой точностью обрабатывать массивные конструктивные элементы. Инженерные команды по всему миру все чаще полагаются на автоматизированные решения для удовлетворения растущих потребностей в развитии инфраструктуры, поскольку традиционные ручные методы не могут обеспечить необходимую скорость и стабильность.

Сложность современных строительных проектов требует оборудования, способного обрабатывать стержни различного диаметра при сохранении целостности конструкции на протяжении всего процесса гибки. Строительные специалисты понимают, что основой любого успешного проекта является качество и точность армирования. Этот важный аспект напрямую влияет на долговечность и безопасность сооружений, что делает выбор оборудования первостепенной задачей для руководителей проектов и инженеров.

Инженерные возможности тяжелого строительного оборудования

Передовые гидравлические системы для максимальной генерации усилия

Промышленные гидравлические технологии являются основой современного тяжелого гибочного оборудования, позволяя этим машинам развивать огромное усилие при одновременном обеспечении точного контроля. Сложные гидравлические системы, используемые в станках крупного масштаба используют несколько цилиндров, работающих синхронно, чтобы равномерно распределять усилие по обрабатываемому материалу. Такое распределение усилия предотвращает появление точек концентрации напряжений, которые могут нарушить целостность арматурных стержней.

Системы регулирования давления в этих гидравлических сетях позволяют операторам точно настраивать прикладываемое усилие в зависимости от характеристик материала и требований проекта. Передовые датчики давления постоянно контролируют работу системы, автоматически корректируя параметры для обеспечения постоянного угла изгиба независимо от вариаций материала. Такой уровень автоматизации значительно снижает вероятность человеческой ошибки и гарантирует, что каждый изогнутый элемент соответствует точным спецификациям.

Механизмы температурной компенсации в гидравлических системах учитывают эффекты теплового расширения и сжатия, которые могут повлиять на точность гибки. Эти системы поддерживают оптимальную рабочую температуру за счёт встроенных контуров охлаждения, обеспечивая стабильную производительность в течение длительных периодов эксплуатации. Надёжность таких гидравлических систем напрямую способствует сокращению сроков проектов и снижению затрат на техническое обслуживание.

Механизмы точного управления и автоматического программирования

Системы позиционирования с компьютерным управлением позволяют крупногабаритным гибочным станкам достигать высокой точности формирования углов и стабильности размеров. Эти системы управления используют передовые сервоприводы и механизмы обратной связи с энкодерами для мониторинга и корректировки положения в реальном времени. Интеграция программируемых логических контроллеров позволяет операторам сохранять несколько последовательностей гибки, обеспечивая быструю переналадку при переходе между различными требованиями проектов.

Цифровые измерительные системы, встроенные в эти машины, обеспечивают мгновенную обратную связь по углам гибки, устраняя необходимость ручной проверки и сокращая время обработки. Лазерные измерительные технологии гарантируют, что каждый изгиб соответствует заданным допускам, а автоматические системы отбраковки выявляют и отделяют несоответствующие детали. Такой уровень контроля качества обеспечивает стабильность на протяжении крупных производственных партий и минимизирует отходы материалов.

Программируемая природа современных систем управления позволяет выполнять сложные последовательности гибки, которые невозможно реализовать вручную. Согласованная работа по нескольким осям позволяет создавать трехмерные формы со сложными углами, расширяя возможности проектирования для архитекторов и инженеров-строителей. Эти возможности открывают новые пути для инновационных строительных методов и архитектурных решений.

Грузоподъемность и совершенство в обращении с материалами

Конструктивная конструкция для управления тяжелыми нагрузками

Основная конструкция промышленного гибочного оборудования должна выдерживать огромные усилия, возникающие при обработке тяжелых строительных материалов. Прочный стальной каркас, зачастую выполненный из высокопрочных сплавов, обеспечивает необходимую жесткость, предотвращая прогиб в условиях максимальной нагрузки. Инженерные расчеты для таких машин учитывают динамические нагрузки, гарантируя целостность конструкции на протяжении всего срока эксплуатации.

Армирующие элементы внутри рам станков распределяют напряжения по нескольким направлениям передачи нагрузки, предотвращая появление точек разрушения, которые могут поставить под угрозу безопасность эксплуатации. Стратегическое размещение опорных конструкций и диагональных связей создает каркас, способный обрабатывать материалы от стандартной арматуры до тяжелых профильных стальных секций. Такая концепция проектирования обеспечивает возможность использования крупногабаритных гибочных станков для удовлетворения разнообразных требований к материалам, встречающихся в современных строительных проектах.

Системы крепления фундамента для этих машин требуют специализированных процедур монтажа для обеспечения правильной передачи нагрузки на несущие конструкции. Интеграция систем гашения вибраций снижает передачу эксплуатационных усилий на окружающее оборудование и конструкции. Эти аспекты особенно важны при планировании объектов, где несколько тяжелых машин работают в непосредственной близости.

Системы подачи и позиционирования материалов

Автоматизированные системы транспортировки материалов, интегрированные с крупногабаритными гибочными станками, оптимизируют рабочий процесс и снижают потребность в ручном труде. Конвейерные системы, способные выдерживать значительный вес материала, обеспечивают бесперебойную подачу материалов из зон хранения на рабочие станции. Эти системы оснащены механизмами безопасности, предотвращающими повреждение материалов на этапах транспортировки и позиционирования.

Механизмы точного позиционирования используют передовые технологии датчиков для точного определения положения материалов в зоне гибки перед обработкой. Регулируемые системы зажима приспосабливаются к различным поперечным сечениям материалов, обеспечивая надежное удержание в процессе операций гибки. Универсальность этих систем позиционирования позволяет быстро переходить между различными спецификациями материалов без длительных процедур настройки.

Системы измерения длины автоматически рассчитывают потребность в материалах для каждой операции гибки, оптимизируя использование материала и сокращая отходы. Интеграция с системами управления запасами обеспечивает отслеживание в реальном времени расхода материалов и хода выполнения проекта. Эти возможности повышают точность планирования проектов и контроль затрат на протяжении всего строительного процесса.

Оптимизация производительности в строительных приложениях

Повышение скорости и эффективности

Современные крупногабаритные гибочные станки оснащены технологиями быстрого цикла, которые значительно сокращают время обработки по сравнению с традиционными методами. Продвинутые алгоритмы управления движением оптимизируют перемещения станка, минимизируя простои между операциями гибки. Синхронизация нескольких осей станка позволяет одновременно выполнять позиционирование и гибку, что дополнительно сокращает время цикла.

Системы быстрой смены инструмента позволяют операторам переключаться между различными конфигурациями гибки с минимальным временем простоя. Стандартизированные интерфейсы инструментов и автоматические системы распознавания инструмента исключают ошибки при настройке и сокращают время, необходимое для переналадки. Эти функции особенно ценны в строительной сфере, где графики проектов требуют максимального использования оборудования.

Системы прогнозируемого технического обслуживания отслеживают параметры производительности оборудования, чтобы выявлять потенциальные проблемы до того, как они повлияют на производственные графики. Встроенные диагностические функции предоставляют подробную информацию об износе компонентов и тенденциях работы системы. Такой проактивный подход к планированию технического обслуживания сводит к минимуму незапланированные простои и продлевает срок службы оборудования.

Обеспечение качества и показатели стабильности

Системы статистического управления процессами, интегрированные в крупногабаритные гибочные станки, постоянно контролируют показатели качества продукции и ведут детальные записи по каждому обработанному компоненту. Эти системы отслеживают точность размеров, углы гибки и свойства материала в ходе производственных циклов. Данные о качестве в реальном времени позволяют немедленно принимать корректирующие меры при превышении допустимых отклонений.

Системы автоматизированного контроля используют передовые технологии датчиков для проверки размеров компонентов и геометрической точности сразу после процесса гибки. Системы технического зрения могут выявлять поверхностные дефекты или неоднородности материала, которые могут нарушить структурную прочность. Эти возможности контроля обеспечивают переход на этап установки только соответствующих компонентов.

Системы документирования формируют подробные отчеты по каждой производственной партии, обеспечивая прослеживаемость, необходимую для сертификации качества и соблюдения нормативных требований. Интеграция с системами управления проектами позволяет отслеживать ход выполнения работ в реальном времени и оптимизировать распределение ресурсов. Эти возможности управления данными поддерживают инициативы по непрерывному совершенствованию и сравнительный анализ эффективности.

Интеграция с современными строительными рабочими процессами

Цифровая связь и внедрение концепции Industry 4.0

Современные крупногабаритные гибочные станки оснащены широкими возможностями подключения, которые обеспечивают беспрепятственную интеграцию с цифровыми платформами управления строительством. Промышленные интернет-протоколы позволяют обмениваться данными в реальном времени между оборудованием и центральными системами управления. Такая связь обеспечивает возможность удалённого мониторинга и поддерживает применение предиктивной аналитики для оптимизации производственного планирования.

Системы хранения данных на базе облачных технологий ведут полную историю производства и показатели эффективности, доступ к которым можно получить из любой точки при наличии подключения к интернету. Мобильные приложения предоставляют операторам и менеджерам мгновенный доступ к информации о состоянии оборудования и производственным отчётам. Эти цифровые инструменты улучшают коммуникацию и координацию между участниками проекта.

Интеграция с системами информационного моделирования зданий позволяет напрямую передавать проектные спецификации в системы управления оборудованием, устраняя ошибки ручного ввода данных и сокращая время настройки. Автоматическая генерация производственных заданий на основе графиков проекта обеспечивает оптимальное использование ресурсов на всех этапах строительства. Эти цифровые рабочие процессы представляют будущее автоматизации строительства и оптимизации эффективности.

Системы безопасности и защита эксплуатации

Комплексные системы безопасности, интегрированные в крупногабаритные гибочные станки, защищают операторов и оборудование с помощью многоуровневых механизмов защиты. Системы аварийной остановки обеспечивают немедленное отключение с нескольких точек вокруг станка. Системы световых завес фиксируют присутствие оператора в опасных зонах и автоматически останавливают работу оборудования.

Процедуры блокировки и маркировки реализуются с помощью электронных систем управления, которые предотвращают несанкционированный пуск оборудования во время технического обслуживания. Визуальные и звуковые предупреждающие системы информируют персонал об изменениях состояния оборудования и потенциально опасных условиях. Эти меры безопасности соответствуют международным стандартам безопасности и нормативным требованиям.

Системы обучения операторов предоставляют интерактивные учебные модули, обеспечивающие правильную эксплуатацию оборудования и соблюдение требований по безопасности. Системы отслеживания сертификации ведут учет квалификации операторов и статуса завершения обучения. Эти возможности обучения способствуют развитию персонала и поддержанию единых эксплуатационных стандартов.

Часто задаваемые вопросы

Какие грузоподъемности могут иметь современные крупногабаритные гибочные станки

Современные крупногабаритные гибочные станки предназначены для обработки арматурных стержней диаметром от 6 мм до 50 мм, причем некоторые специализированные модели способны обрабатывать ещё более крупные металлические профили. Максимальная грузоподъёмность варьируется в зависимости от модели, однако промышленные станки обычно развивают усилие гибки от 50 до 200 тонн. Эти станки способны обрабатывать материалы с пределом прочности до 600 МПа, обеспечивая при этом точность углов гибки с допуском ±0,5 градуса.

Как эти станки обеспечивают стабильное качество при выполнении крупносерийных производственных заданий

Сохранение качества обеспечивается за счёт интегрированных систем управления, которые в режиме реального времени отслеживают и корректируют параметры гибки на основе данных о материале и заранее заданных спецификаций. Продвинутые сенсорные технологии непрерывно измеряют углы и размеры изгиба в процессе обработки, автоматически внося корректировки при обнаружении отклонений. Системы статистического контроля процессов отслеживают показатели качества на протяжении всего производственного цикла, гарантируя соблюдение допустимых размерных допусков независимо от объёма производства.

Какие требования по техническому обслуживанию предъявляются к тяжелому оборудованию для гибки

Графики профилактического обслуживания крупногабаритных гибочных станков, как правило, включают ежедневные проверки смазки, еженедельные осмотры гидравлической системы и ежемесячные процедуры проверки калибровки. Критические компоненты, такие как гидравлические насосы, сервоприводы и системы управления, требуют периодической замены в зависимости от наработки и данных мониторинга производительности. Системы прогнозируемого технического обслуживания обеспечивают раннее предупреждение об износе компонентов, позволяя планировать техническое обслуживание в заранее запланированные простои для минимизации перебоев в производстве.

Каким образом эти машины интегрируются с существующими системами управления строительством

Возможности интеграции включают стандартные промышленные протоколы связи, такие как Ethernet/IP, Profinet и OPC-UA, которые обеспечивают беспрепятственный обмен данными с существующими системами планирования ресурсов предприятия и управления проектами. Данные о производстве в режиме реального времени могут автоматически передаваться в системы управления складскими запасами, обновляя информацию о расходе материалов и состоянии выполнения проекта. Возможности мобильного подключения позволяют осуществлять удаленный мониторинг и управление, что дает руководителям возможность отслеживать производительность оборудования и показатели производства из любого места с доступом в интернет.

Содержание

- Инженерные возможности тяжелого строительного оборудования

- Грузоподъемность и совершенство в обращении с материалами

- Оптимизация производительности в строительных приложениях

- Интеграция с современными строительными рабочими процессами

-

Часто задаваемые вопросы

- Какие грузоподъемности могут иметь современные крупногабаритные гибочные станки

- Как эти станки обеспечивают стабильное качество при выполнении крупносерийных производственных заданий

- Какие требования по техническому обслуживанию предъявляются к тяжелому оборудованию для гибки

- Каким образом эти машины интегрируются с существующими системами управления строительством