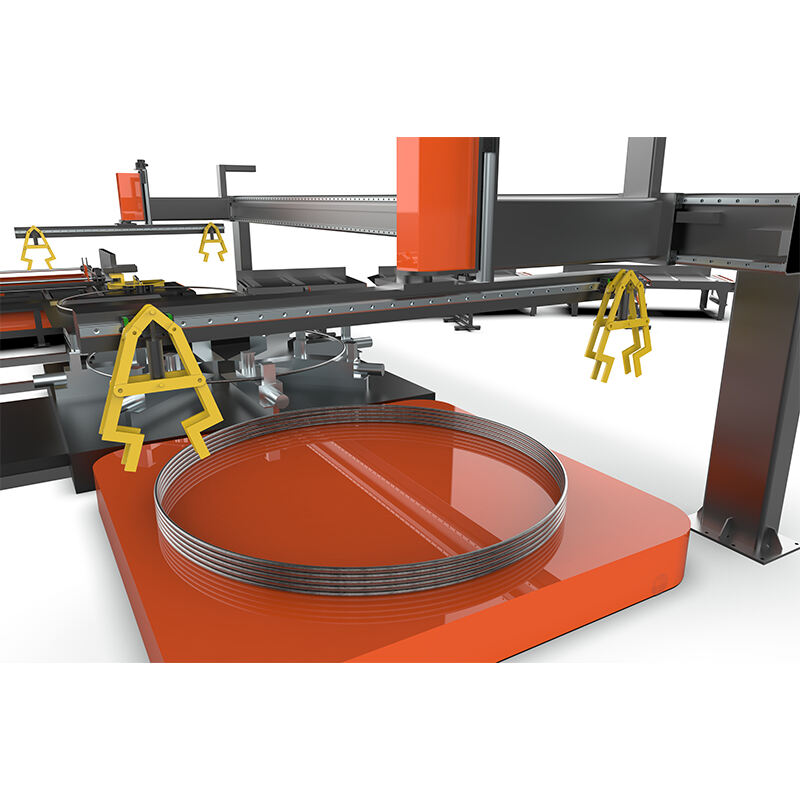

Nowoczesne projekty budowlane wymagają niezwykłej precyzji i efektywności podczas pracy z ciężkimi materiałami zbrojeniowymi ze stali. Rozwój technologii budowlanej doprowadził do powstania zaawansowanego sprzętu, który potrafi obsługiwać masywne elementy konstrukcyjne z zadziwiającą dokładnością. Zespoły inżynieryjne na całym świecie coraz częściej polegają na rozwiązaniach automatyzujących, aby sprostać rosnącym wymaganiom w zakresie rozwoju infrastruktury, gdzie tradycyjne metody ręczne po prostu nie są w stanie zapewnić wymaganej szybkości i spójności.

Złożoność współczesnych projektów budowlanych wymaga sprzętu, który potrafi przetwarzać pręty stalowe o różnych średnicach, zapewniając przy tym integralność strukturalną na każdym etapie procesu gięcia. Fachowcy z branży budowlanej wiedzą, że podstawą każdego udanego projektu jest jakość i precyzja prac zbrojeniowych. Ten kluczowy aspekt ma bezpośredni wpływ na trwałość i bezpieczeństwo konstrukcji, co czyni wybór odpowiedniego sprzętu najważniejszym zagadnieniem zarówno dla menedżerów projektów, jak i inżynierów.

Możliwości inżynieryjne ciężkiego sprzętu budowlanego

Zaawansowane systemy hydrauliczne do maksymalnej generacji siły

Przemysłowa technologia hydrauliczna stanowi podstawę nowoczesnego ciężkiego sprzętu gięciowego, umożliwiając tym maszynom generowanie ogromnych sił przy jednoczesnym zachowaniu precyzyjnej kontroli. Zaawansowane systemy hydrauliczne stosowane w maszynach do gięcia na dużą skalę wykorzystuje wiele cylindrów pracujących zsynchronizowanie, aby równomiernie rozprowadzać siłę na przetwarzanym materiale. Taka metoda rozłożenia siły zapobiega powstawaniu punktów koncentracji naprężeń, które mogłyby naruszyć integralność strukturalną prętów zbrojeniowych.

Systemy regulacji ciśnienia w tych sieciach hydraulicznych pozwalają operatorom precyzyjnie dostosowywać przykładaną siłę w zależności od specyfikacji materiału i wymagań projektu. Zaawansowane czujniki ciśnienia ciągle monitorują wydajność systemu, automatycznie dostosowując parametry, aby zapewnić stałe kąty gięcia niezależnie od różnic w materiale. Tak wysoki poziom automatyzacji znacząco zmniejsza możliwość popełnienia błędów ludzkich, jednocześnie gwarantując, że każdy wygięty element spełnia dokładne specyfikacje.

Mechanizmy kompensacji temperatury w systemach hydraulicznych uwzględniają efekty rozszerzalności cieplnej i kurczenia się, które mogłyby wpłynąć na dokładność gięcia. Te systemy utrzymują optymalne temperatury pracy poprzez zintegrowane obwody chłodzenia, zapewniając stabilną wydajność przez dłuższe okresy pracy. Niezawodność tych systemów hydraulicznych przekłada się bezpośrednio na skrócenie terminów realizacji projektów oraz obniżenie kosztów konserwacji.

Mechanizmy precyzyjnej kontroli i programowanie automatyczne

Systemy pozycjonowania sterowane komputerowo umożliwiają maszynom do gięcia dużych wymiarów osiągnięcie znakomitej dokładności w tworzeniu kątów i spójności wymiarowej. Te systemy sterujące wykorzystują zaawansowane silniki serwo i mechanizmy sprzężenia zwrotnego z enkoderami do monitorowania i korygowania pozycji w czasie rzeczywistym. Integracja sterowników programowalnych pozwala operatorom na zapisywanie wielu sekwencji gięcia, umożliwiając szybkie zmiany ustawień między różnymi wymaganiami projektowymi.

Cyfrowe systemy pomiarowe wbudowane w te maszyny zapewniają natychmiastową informację zwrotną dotyczącą kątów gięcia, eliminując konieczność ręcznej weryfikacji i skracając czas przetwarzania. Technologia pomiaru laserowego gwarantuje, że każdy gięcie odpowiada określonym tolerancjom, a systemy automatycznego odrzucania wykrywają i oddzielają elementy niezgodne. Taki poziom kontroli jakości zapewnia spójność w dużych seriach produkcyjnych, minimalizując jednocześnie marnowanie materiału.

Programowalna natura nowoczesnych systemów sterowania umożliwia złożone sekwencje gięcia, których nie dałoby się osiągnąć metodami ręcznymi. Koordynacja wielu osi pozwala na tworzenie trójwymiarowych kształtów z kątami złożonymi, poszerzając możliwości projektowe dla architektów i inżynierów budownictwa. Te możliwości otwierają nowe drogi dla innowacyjnych technik budowlanych i ekspresji architektonicznej.

Nośność i doskonałość w obsłudze materiałów

Projekt strukturalny dla zarządzania dużymi obciążeniami

Podstawowa konstrukcja przemysłowego urządzenia giącego musi wytrzymać ogromne siły powstające podczas obróbki ciężkich materiałów budowlanych. Mocna stalowa rama, często wykonana z wysokowytrzymałych stopów, zapewnia niezbędną sztywność, aby zapobiec ugięciu w warunkach maksymalnego obciążenia. Obliczenia inżynierskie tych maszyn uwzględniają scenariusze obciążeń dynamicznych, gwarantując integralność strukturalną przez cały cykl życia eksploatacyjnego.

Wzory zbrojenia w ramach maszyn rozprowadzają obciążenia naprężeniowe na wiele ścieżek obciążenia, zapobiegając powstawaniu punktów awarii, które mogłyby zagrozić bezpieczeństwu pracy. Strategiczne rozmieszczenie elementów nośnych oraz wzmocnień krzyżowych tworzy szkielet zdolny do obsługi materiałów od standardowych prętów zbrojeniowych po ciężkie profile stalowe. Ta filozofia projektowania zapewnia, że duże maszyny giące mogą sprostać różnorodnym wymaganiom materiałowym występującym w nowoczesnych projektach budowlanych.

Systemy montażu fundamentów dla tych maszyn wymagają specjalistycznych procedur instalacyjnych, aby zapewnić prawidłowy przekaz obciążenia do konstrukcji nośnych. Integracja systemów tłumienia drgań zmniejsza przenoszenie sił roboczych na otaczające urządzenia i konstrukcje. Te zagadnienia są szczególnie ważne przy planowaniu zakładów, w których wiele ciężkich maszyn pracuje w bliskiej odległości.

Systemy zasilania i pozycjonowania materiału

Zautomatyzowane systemy transportu materiałów połączone z dużymi maszynami gięcia usprawniają proces technologiczny, jednocześnie zmniejszając zapotrzebowanie na pracę ręczną. Systemy przenośników zdolne do przenoszenia znacznych wag materiałów zapewniają płynny przepływ materiału ze stref magazynowych do stanowisk obróbczych. Systemy te są wyposażone w mechanizmy bezpieczeństwa zapobiegające uszkodzeniom materiału podczas transportu i fazy pozycjonowania.

Mechanizmy precyzyjnego pozycjonowania wykorzystują zaawansowaną technologię czujników do dokładnego lokalizowania materiałów w strefie gięcia przed rozpoczęciem obróbki. Regulowane systemy zaciskowe dostosowują się do różnych przekrojów materiału, zapewniając pewne jego unieruchomienie podczas operacji gięcia. Uniwersalność tych systemów pozycjonujących umożliwia szybkie przełączanie między różnymi specyfikacjami materiałów bez konieczności czasochłonnego przygotowania.

Systemy pomiaru długości automatycznie obliczają zapotrzebowanie na materiał dla każdej operacji gięcia, optymalizując wykorzystanie materiału i zmniejszając odpady. Integracja z systemami zarządzania zapasami umożliwia śledzenie w czasie rzeczywistym zużycia materiałów i postępu realizacji projektu. Te możliwości poprawiają dokładność planowania projektów oraz kontrolę kosztów w całym procesie budowlanym.

Optymalizacja wydajności w zastosowaniach budowlanych

Zwiększanie prędkości i wydajności

Nowoczesne, duże maszyny giętarek wykorzystują technologie szybkich cykli, które znacząco skracają czasy przetwarzania w porównaniu z tradycyjnymi metodami. Zaawansowane algorytmy sterowania ruchem optymalizują ruchy maszyny, minimalizując czas bezczynności między operacjami gięcia. Synchronizacja wielu osi maszyny umożliwia jednoczesne pozycjonowanie i gięcie, dalsze skracając czas cyklu.

Systemy narzędzi szybkiej wymiany pozwalają operatorom na przełączanie się między różnymi konfiguracjami gięcia przy minimalnym czasie przestoju. Standardowe interfejsy narzędzi oraz zautomatyzowane systemy rozpoznawania narzędzi eliminują błędy podczas montażu i skracają czas potrzebny na wymianę. Te cechy są szczególnie cenne w środowiskach budowlanych, gdzie harmonogramy projektów wymagają maksymalnego wykorzystania sprzętu.

Systemy konserwacji predykcyjnej monitorują parametry wydajności maszyn, aby wykryć potencjalne problemy zanim wpłyną na harmonogram produkcji. Zintegrowane funkcje diagnostyczne zapewniają szczegółowe informacje o zużyciu komponentów i trendach wydajności systemu. Takie proaktywne podejście do planowania konserwacji minimalizuje nieplanowane przestoje i wydłuża żywotność urządzeń.

Zapewnienie jakości i metryki spójności

Systemy kontroli statystycznej procesu zintegrowane z dużymi maszynami gięcia ciągle monitorują metryki jakości produkcji i prowadzą szczegółowe rejestry każdego przetwarzanego komponentu. Systemy te śledzą dokładność wymiarów, kąty gięcia oraz właściwości materiału w całym cyklu produkcyjnym. Dane jakościowe w czasie rzeczywistym umożliwiają natychmiastowe działania korygujące, gdy odchylenia przekraczają dopuszczalne tolerancje.

Zautomatyzowane systemy inspekcyjne wykorzystują zaawansowaną technologię czujników do weryfikacji wymiarów i dokładności geometrycznej elementów bezpośrednio po procesie gięcia. Systemy wizyjne mogą wykrywać wady powierzchniowe lub nieregularności materiału, które mogą wpłynąć na wydajność konstrukcyjną. Te możliwości inspekcyjne zapewniają, że tylko zgodne komponenty przechodzą do etapów instalacji.

Systemy dokumentacyjne generują szczegółowe raporty dla każdej partii produkcyjnej, dostarczając informacje umożliwiające śledzenie, wymagane do certyfikacji jakości i zgodności z przepisami. Integracja z systemami zarządzania projektami umożliwia śledzenie postępów w czasie rzeczywistym oraz optymalizację alokacji zasobów. Te możliwości zarządzania danymi wspierają działania związane z ciągłym doskonaleniem oraz benchmarkingiem wydajności.

Integracja z nowoczesnymi przepływami pracy w budownictwie

Łączność cyfrowa i wdrożenie przemysłu 4.0

Nowoczesne maszyny giętarek na dużą skalę oferują szerokie opcje łączności, umożliwiające płynną integrację z cyfrowymi platformami zarządzania budową. Protokoły przemysłowego internetu pozwalają na wymianę danych w czasie rzeczywistym między sprzętem a centralnymi systemami sterowania. Ta łączność umożliwia zdalne monitorowanie oraz wspiera aplikacje analityki predykcyjnej optymalizujące harmonogram produkcji.

Systemy przechowywania danych w chmurze zapewniają kompleksowe historie produkcji i metryki wydajności dostępne z dowolnego miejsca wyposażonego w połączenie internetowe. Aplikacje mobilne dają operatorom i menedżerom natychmiastowy dostęp do informacji o stanie maszyn i raportów produkcyjnych. Te narzędzia cyfrowe poprawiają komunikację i koordynację pomiędzy wszystkimi stronami zaangażowanymi w projekt.

Integracja z systemami modelowania informacji o budynkach umożliwia bezpośrednią transmisję specyfikacji projektowych do systemów sterowania maszyn, eliminując błędy związane z ręcznym wprowadzaniem danych i skracając czas przygotowania. Automatyczne generowanie zleceń roboczych na podstawie harmonogramu projektu zapewnia optymalne wykorzystanie zasobów w całym cyklu budowlanym. Te cyfrowe przepływy pracy stanowią przyszłość automatyzacji budowlanej i optymalizacji efektywności.

Systemy bezpieczeństwa i ochrona eksploatacyjna

Kompleksowe systemy bezpieczeństwa zintegrowane w dużych maszynach gięcia chronią operatorów i sprzęt poprzez wiele warstw mechanizmów ochronnych. Systemy awaryjnego zatrzymania umożliwiają natychmiastowe wyłączenie urządzenia z wielu miejsc wokół maszyny. Systemy osłon świetlnych wykrywają obecność operatora w strefach niebezpiecznych i automatycznie zatrzymują pracę maszyny.

Procedury blokady i oznakowania są wspierane przez systemy sterowania elektronicznego, które zapobiegają nieuprawnionemu uruchomieniu maszyn podczas prac konserwacyjnych. Wizualne i dźwiękowe systemy ostrzegawcze informują personel o zmianach stanu maszyny oraz potencjalnych warunkach zagrożenia. Te środki bezpieczeństwa są zgodne ze międzynarodowymi standardami bezpieczeństwa i wymogami regulacyjnymi.

Systemy szkoleniowe dla operatorów oferują interaktywne moduły instruktażowe, które zapewniają prawidłową obsługę maszyn oraz przestrzeganie protokołów bezpieczeństwa. Systemy śledzenia certyfikacji przechowują rekordy kwalifikacji operatorów oraz statusu ukończenia szkoleń. Te możliwości szkoleniowe wspierają inicjatywy rozwoju zasobów ludzkich i utrzymują spójne standardy operacyjne.

Często zadawane pytania

Jakie nośności mogą obsługiwać współczesne duże maszyny giętarek

Nowoczesne maszyny giące dużej skali są zaprojektowane tak, aby obsługiwać pręty zbrojeniowe o średnicy od 6 mm do 50 mm, a niektóre specjalistyczne jednostki potrafią przetwarzać nawet większe profile stalowe. Maksymalna nośność zależy od modelu, ale przemysłowe maszyny generują zwykle siłę gięcia w zakresie od 50 do 200 ton. Maszyny te mogą przetwarzać materiały o wytrzymałości na rozciąganie do 600 MPa, zachowując przy tym dokładne kąty gięcia z tolerancją ±0,5 stopnia.

W jaki sposób te maszyny zapewniają stałą jakość podczas dużych serii produkcyjnych

Spójność jakości jest utrzymywana dzięki zintegrowanym systemom sterowania, które w czasie rzeczywistym monitorują i dostosowują parametry gięcia na podstawie danych zwrotnych od materiału oraz ustalonych wcześniej specyfikacji. Zaawansowane technologie czujników ciągle mierzą kąty i wymiary gięcia podczas procesu, automatycznie wprowadzając korekty w przypadku wykrycia odchyleń. Systemy statystycznej kontroli procesu śledzą wskaźniki jakości w całym cyklu produkcji, zapewniając zachowanie tolerancji wymiarowych w dopuszczalnych granicach niezależnie od wielkości partii produkcyjnej.

Jakie wymagania konserwacyjne są związane z ciężkimi urządzeniami do gięcia

Harmonogramy przeglądów konserwacyjnych dla dużych maszyn giętarskich obejmują zazwyczaj codziennie kontrolę smarowania, cotygodniowe inspekcje systemu hydraulicznego oraz coroczne procedury weryfikacji kalibracji. Krytyczne komponenty, takie jak pompy hydrauliczne, silniki serwo i systemy sterowania, wymagają okresowej wymiany na podstawie liczby przepracowanych godzin i danych monitoringu wydajności. Systemy konserwacji predykcyjnej zapewniają wcześniejsze ostrzeżenie o zużyciu elementów, umożliwiając zaplanowanie prac serwisowych w czasie planowanych przestojów, co minimalizuje zakłócenia w produkcji.

W jaki sposób te maszyny integrują się z istniejącymi systemami zarządzania budową

Możliwości integracji obejmują standardowe przemysłowe protokoły komunikacyjne, takie jak Ethernet/IP, Profinet i OPC-UA, umożliwiające płynny transfer danych z istniejącymi systemami planowania zasobów przedsiębiorstwa i zarządzania projektami. Dane produkcyjne w czasie rzeczywistym mogą być automatycznie przesyłane do systemów zarządzania zapasami, aktualizując zużycie materiałów oraz status postępu projektu. Opcje łączności mobilnej pozwalają na zdalne monitorowanie i sterowanie, umożliwiając kierownikom śledzenie wydajności sprzętu i wskaźników produkcji z dowolnego miejsca wyposażonego w dostęp do internetu.

Spis treści

- Możliwości inżynieryjne ciężkiego sprzętu budowlanego

- Nośność i doskonałość w obsłudze materiałów

- Optymalizacja wydajności w zastosowaniach budowlanych

- Integracja z nowoczesnymi przepływami pracy w budownictwie

-

Często zadawane pytania

- Jakie nośności mogą obsługiwać współczesne duże maszyny giętarek

- W jaki sposób te maszyny zapewniają stałą jakość podczas dużych serii produkcyjnych

- Jakie wymagania konserwacyjne są związane z ciężkimi urządzeniami do gięcia

- W jaki sposób te maszyny integrują się z istniejącymi systemami zarządzania budową