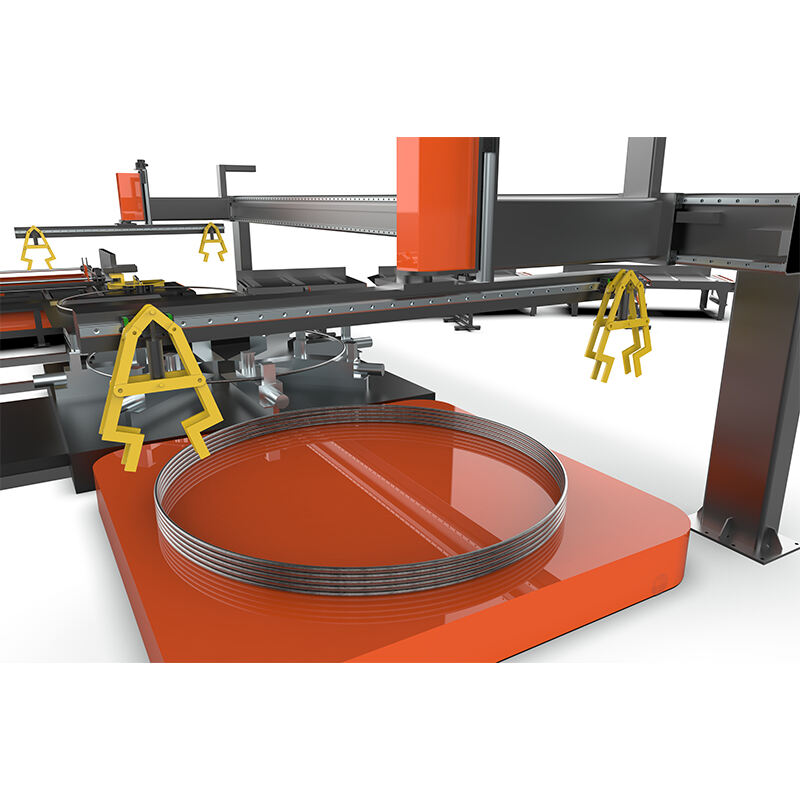

Les projets de construction modernes exigent une précision et une efficacité sans précédent lorsqu'il s'agit de manipuler des matériaux lourds d'armature en acier. L'évolution de la technologie de la construction a donné naissance à des équipements sophistiqués capables de gérer des composants structurels massifs avec une précision remarquable. Les équipes d'ingénieurs du monde entier s'appuient de plus en plus sur des solutions automatisées pour répondre aux exigences croissantes du développement des infrastructures, là où les méthodes manuelles traditionnelles ne peuvent tout simplement pas offrir la rapidité et la régularité requises.

La complexité des projets de construction contemporains exige un équipement capable de traiter différents diamètres de barres d'acier tout en préservant l'intégrité structurelle durant tout le processus de cintrage. Les professionnels du bâtiment savent que la réussite de tout projet repose sur la qualité et la précision des travaux de ferraillage. Cet aspect critique influence directement la longévité et la sécurité des structures, ce qui rend le choix de l'équipement primordial pour les chefs de projet et les ingénieurs.

Capacités techniques des équipements de construction robustes

Systèmes hydrauliques avancés pour une génération de force maximale

La technologie hydraulique industrielle constitue la base des équipements modernes de cintrage robustes, permettant à ces machines de générer une force considérable tout en conservant un contrôle précis. Les systèmes hydrauliques sophistiqués intégrés aux machines de cintrage de grande échelle utilisent plusieurs cylindres fonctionnant en synchronisation pour répartir uniformément la force sur le matériau en cours de traitement. Cette application de force répartie évite les points de concentration de contraintes qui pourraient compromettre l'intégrité structurelle des barres d'armature.

Les systèmes de régulation de pression intégrés à ces réseaux hydrauliques permettent aux opérateurs d'ajuster précisément la force appliquée en fonction des spécifications du matériau et des exigences du projet. Des capteurs de pression avancés surveillent en continu le fonctionnement du système et ajustent automatiquement les paramètres afin de maintenir des angles de cintrage constants, quelles que soient les variations du matériau. Ce niveau d'automatisation réduit considérablement les risques d'erreurs humaines tout en garantissant que chaque composant cintré respecte exactement les spécifications requises.

Les mécanismes de compensation de température dans les systèmes hydrauliques tiennent compte des effets de dilatation et de contraction thermiques qui pourraient autrement affecter la précision du cintrage. Ces systèmes maintiennent une température de fonctionnement optimale grâce à des circuits de refroidissement intégrés, assurant des performances constantes tout au long de périodes d'exploitation prolongées. La fiabilité de ces systèmes hydrauliques se traduit directement par des délais de projet améliorés et des coûts de maintenance réduits.

Mécanismes de commande de précision et programmation automatisée

Les systèmes de positionnement contrôlés par ordinateur permettent aux machines de cintrage de grande taille d'atteindre une précision remarquable dans la formation des angles et la constance dimensionnelle. Ces systèmes de commande utilisent des servomoteurs avancés et des mécanismes de feedback par codeur pour surveiller et ajuster en temps réel le positionnement. L'intégration de contrôleurs logiques programmables permet aux opérateurs de stocker plusieurs séquences de cintrage, autorisant des changements rapides de configuration entre différentes exigences de projet.

Les systèmes de mesure numériques intégrés dans ces machines fournissent un retour instantané sur les angles de pliage, éliminant ainsi la nécessité d'une vérification manuelle et réduisant le temps de traitement. La technologie de mesure laser garantit que chaque pli respecte les tolérances spécifiées, tandis que des systèmes automatiques de rejet identifient et séparent les pièces non conformes. Ce niveau de contrôle qualité assure une cohérence tout au long des grandes séries de production tout en minimisant le gaspillage de matériaux.

La nature programmable des systèmes de commande modernes permet d'effectuer des séquences de pliage complexes impossibles à réaliser par des méthodes manuelles. La coordination multi-axe permet de créer des formes tridimensionnelles avec des angles composés, élargissant ainsi les possibilités de conception pour les architectes et les ingénieurs structurels. Ces capacités ouvrent de nouvelles perspectives pour des techniques de construction innovantes et des expressions architecturales originales.

Capacité de charge et excellence dans la manipulation des matériaux

Conception structurelle pour la gestion des charges lourdes

La structure fondamentale des équipements industriels de cintrage doit supporter d'énormes forces générées lors du traitement des matériaux de construction lourds. Une construction robuste en châssis d'acier, utilisant souvent des alliages à haute résistance, assure la rigidité nécessaire pour éviter toute déformation sous charge maximale. Les calculs d'ingénierie pour ces machines tiennent compte de scénarios de chargement dynamique, garantissant l'intégrité structurelle tout au long du cycle opérationnel.

Les motifs de renfort intégrés dans les châssis des machines répartissent les contraintes sur plusieurs trajets de charge, évitant ainsi les points de rupture pouvant compromettre la sécurité opérationnelle. Le positionnement stratégique des supports structurels et des éléments de contreventement crée une ossature capable de manipuler des matériaux allant des barres d'armature standard aux profilés d'acier structurel lourd. Cette philosophie de conception garantit que les machines de cintrage de grande échelle peuvent s'adapter aux exigences variées en matière de matériaux rencontrées dans les projets de construction modernes.

Les systèmes de fixation pour ces machines nécessitent des procédures d'installation spécialisées afin d'assurer une transmission adéquate des charges aux structures porteuses. L'intégration de systèmes d'amortissement des vibrations réduit la transmission des forces opérationnelles aux équipements et structures environnants. Ces considérations sont particulièrement importantes dans la planification des installations où plusieurs machines lourdes fonctionnent à proximité.

Systèmes d'alimentation et de positionnement des matériaux

Les systèmes automatisés de manutention intégrés à des machines de cintrage de grande échelle optimisent le flux de travail tout en réduisant les besoins en main-d'œuvre manuelle. Les systèmes de convoyage capables de supporter des poids importants garantissent un transfert fluide des matériaux des zones de stockage vers les postes de transformation. Ces systèmes intègrent des mécanismes de sécurité destinés à prévenir les dommages aux matériaux pendant les phases de transport et de positionnement.

Les mécanismes de positionnement précis utilisent une technologie avancée de capteurs pour localiser avec précision les matériaux dans la zone de pliage avant le traitement. Les systèmes de serrage réglables s'adaptent à diverses sections transversales de matériaux tout en assurant une fixation sécurisée pendant les opérations de pliage. La polyvalence de ces systèmes de positionnement permet un changement rapide entre différentes spécifications de matériaux sans procédures d'installation complexes.

Les systèmes de mesure de longueur calculent automatiquement les besoins en matériaux pour chaque opération de pliage, optimisant ainsi l'utilisation du matériau et réduisant les déchets. L'intégration avec les systèmes de gestion des stocks permet un suivi en temps réel de la consommation de matériaux et de l'avancement des projets. Ces fonctionnalités améliorent la précision de la planification des projets et le contrôle des coûts tout au long du processus de construction.

Optimisation des performances dans les applications de construction

Améliorations de la vitesse et de l'efficacité

Les machines de cintrage modernes à grande échelle intègrent des technologies à cycles rapides qui réduisent considérablement les temps de traitement par rapport aux méthodes traditionnelles. Des algorithmes avancés de commande de mouvement optimisent les déplacements de la machine afin de minimiser le temps d'inactivité entre les opérations de cintrage. La synchronisation de plusieurs axes de la machine permet des actions simultanées de positionnement et de cintrage, réduisant ainsi davantage les durées de cycle.

Les systèmes d'outillage à changement rapide permettent aux opérateurs de passer d'une configuration de cintrage à une autre avec un temps d'arrêt minimal. Des interfaces d'outillage standardisées et des systèmes automatisés de reconnaissance d'outils éliminent les erreurs de réglage et réduisent les délais de changement. Ces fonctionnalités sont particulièrement précieuses dans les environnements de construction où les plannings de projet exigent une utilisation maximale du matériel.

Les systèmes de maintenance prédictive surveillent les paramètres de performance des machines afin d'identifier les problèmes potentiels avant qu'ils n'affectent les plannings de production. Les capacités intégrées de diagnostic fournissent des informations détaillées sur l'usure des composants et les tendances de performance du système. Cette approche proactive de la planification de la maintenance minimise les arrêts imprévus et prolonge la durée de vie des équipements.

Assurance qualité et indicateurs de cohérence

Les systèmes de contrôle statistique des processus intégrés aux grandes machines de cintrage surveillent en continu les indicateurs de qualité de production et conservent des registres détaillés pour chaque composant traité. Ces systèmes suivent la précision dimensionnelle, les angles de pliage et les propriétés des matériaux tout au long des cycles de production. Les données de qualité en temps réel permettent des actions correctives immédiates lorsque les variations dépassent les tolérances acceptables.

Les systèmes d'inspection automatisés utilisent des technologies de capteurs avancées pour vérifier les dimensions des composants et leur précision géométrique immédiatement après le processus de pliage. Les systèmes de vision peuvent détecter des défauts de surface ou des irrégularités du matériau susceptibles de compromettre la performance structurelle. Ces capacités d'inspection garantissent que seuls les composants conformes passent aux phases d'installation.

Les systèmes de documentation génèrent des rapports détaillés pour chaque lot de production, fournissant les informations de traçabilité nécessaires à la certification qualité et à la conformité réglementaire. L'intégration avec les systèmes de gestion de projet permet un suivi en temps réel des progrès et une optimisation de l'allocation des ressources. Ces capacités de gestion des données soutiennent les initiatives d'amélioration continue et le benchmarking de performance.

Intégration aux flux de travail modernes de construction

Connectivité numérique et mise en œuvre de l'industrie 4.0

Les machines de cintrage modernes de grande échelle offrent des options de connectivité étendues permettant une intégration fluide avec les plateformes numériques de gestion de la construction. Les protocoles industriels internet autorisent un échange de données en temps réel entre les équipements et les systèmes de contrôle central. Cette connectivité permet une surveillance à distance et soutient des applications d'analyse prédictive qui optimisent la planification de la production.

Les systèmes de stockage de données basés sur le cloud conservent des historiques complets de production et des indicateurs de performance accessibles depuis n'importe quel endroit disposant d'une connexion Internet. Des applications mobiles donnent aux opérateurs et aux gestionnaires un accès instantané aux informations sur l'état des machines et aux rapports de production. Ces outils numériques améliorent la communication et la coordination entre les parties prenantes du projet.

L'intégration avec les systèmes de modélisation des données du bâtiment permet le transfert direct des spécifications de conception vers les systèmes de commande des machines, éliminant ainsi les erreurs de saisie manuelle et réduisant le temps de configuration. La génération automatisée des ordres de travail à partir des plannings du projet garantit une utilisation optimale des ressources tout au long des différentes phases de construction. Ces flux de travail numériques représentent l'avenir de l'automatisation dans la construction et de l'optimisation de l'efficacité.

Systèmes de sécurité et protection opérationnelle

Les systèmes de sécurité complets intégrés aux machines de cintrage de grande envergure protègent les opérateurs et les équipements grâce à plusieurs niveaux de mécanismes de protection. Les systèmes d'arrêt d'urgence permettent un arrêt immédiat depuis plusieurs emplacements autour de la machine. Les barrières lumineuses détectent la présence de l'opérateur dans les zones dangereuses et arrêtent automatiquement le fonctionnement de la machine.

Les procédures de consignation sont facilitées par des systèmes de contrôle électronique qui empêchent le démarrage non autorisé des machines pendant les activités de maintenance. Des systèmes d'avertissement visuels et sonores alertent le personnel sur les changements d'état des machines et les conditions de danger potentielles. Ces mesures de sécurité sont conformes aux normes internationales de sécurité et aux exigences réglementaires.

Les systèmes de formation des opérateurs proposent des modules d'enseignement interactifs garantissant le bon fonctionnement des machines et le respect des protocoles de sécurité. Les systèmes de suivi de certification conservent les dossiers relatifs aux qualifications des opérateurs et à l'achèvement de leur formation. Ces fonctionnalités pédagogiques soutiennent les initiatives de développement des compétences et maintiennent des normes opérationnelles constantes.

FAQ

Quelles capacités de charge peuvent supporter les machines de cintrage modernes de grande échelle

Les machines de cintrage modernes et de grande échelle sont conçues pour manipuler des barres d'armature allant de 6 mm à 50 mm de diamètre, certaines unités spécialisées étant capables de traiter des profilés en acier structurel encore plus grands. La capacité de charge maximale varie selon les modèles, mais les machines industrielles génèrent généralement des forces de cintrage comprises entre 50 et 200 tonnes. Ces machines peuvent travailler des matériaux dont la résistance à la traction atteint 600 MPa, tout en maintenant des angles de cintrage précis avec une tolérance de ±0,5 degré.

Comment ces machines garantissent-elles une qualité constante sur de longues séries de production

La cohérence de la qualité est assurée grâce à des systèmes de contrôle intégrés qui surveillent et ajustent en temps réel les paramètres de pliage en fonction des retours sur le matériau et des spécifications prédéterminées. Une technologie avancée de capteurs mesure continuellement les angles et les dimensions de pliage pendant le traitement, avec des corrections automatiques appliquées dès que des variations sont détectées. Les systèmes de contrôle statistique des processus suivent les indicateurs de qualité tout au long des cycles de production, garantissant que les tolérances dimensionnelles restent dans les limites acceptables, quel que soit le volume de production.

Quelles sont les exigences de maintenance associées aux équipements de pliage robustes

Les plannings de maintenance préventive pour les machines de cintrage de grande envergure incluent généralement des vérifications quotidiennes de lubrification, des inspections hebdomadaires du système hydraulique et des procédures de vérification de calibration mensuelles. Les composants critiques tels que les pompes hydrauliques, les moteurs servo et les systèmes de commande nécessitent un remplacement périodique selon les heures de fonctionnement et les données de surveillance des performances. Les systèmes de maintenance prédictive fournissent un avertissement préalable sur l'usure des composants, permettant ainsi de planifier les interventions durant les périodes d'arrêt prévues afin de minimiser les perturbations de production.

Comment ces machines s'intègrent-elles avec les systèmes de gestion de construction existants

Les capacités d'intégration incluent des protocoles de communication industriels standard tels qu'Ethernet/IP, Profinet et OPC-UA, qui permettent un échange de données transparent avec les systèmes existants de planification des ressources d'entreprise et de gestion de projet. Les données de production en temps réel peuvent être automatiquement transférées vers les systèmes de gestion des stocks, mettant à jour la consommation de matériaux et l'état d'avancement du projet. Les options de connectivité mobile permettent une surveillance et une commande à distance, ce qui permet aux superviseurs de suivre les performances des équipements et les indicateurs de production depuis n'importe quel endroit disposant d'un accès Internet.

Table des Matières

- Capacités techniques des équipements de construction robustes

- Capacité de charge et excellence dans la manipulation des matériaux

- Optimisation des performances dans les applications de construction

- Intégration aux flux de travail modernes de construction

-

FAQ

- Quelles capacités de charge peuvent supporter les machines de cintrage modernes de grande échelle

- Comment ces machines garantissent-elles une qualité constante sur de longues séries de production

- Quelles sont les exigences de maintenance associées aux équipements de pliage robustes

- Comment ces machines s'intègrent-elles avec les systèmes de gestion de construction existants