Proyek konstruksi modern menuntut ketepatan dan efisiensi yang belum pernah terjadi sebelumnya saat bekerja dengan material baja tulangan berat. Perkembangan teknologi konstruksi telah menghadirkan peralatan canggih yang mampu menangani komponen struktural besar dengan akurasi luar biasa. Tim-tim rekayasa di seluruh dunia semakin bergantung pada solusi otomatis untuk memenuhi tuntutan pembangunan infrastruktur yang terus meningkat, di mana metode manual tradisional tidak mampu memberikan kecepatan dan konsistensi yang dibutuhkan.

Kerumitan proyek konstruksi kontemporer membutuhkan peralatan yang mampu memproses berbagai diameter batang baja sambil mempertahankan integritas struktural sepanjang proses pembengkokan. Para profesional konstruksi memahami bahwa fondasi dari setiap proyek yang sukses terletak pada kualitas dan ketepatan pekerjaan penulangan. Aspek kritis ini secara langsung memengaruhi umur panjang dan keamanan struktur, sehingga pemilihan peralatan menjadi perhatian utama bagi manajer proyek maupun insinyur.

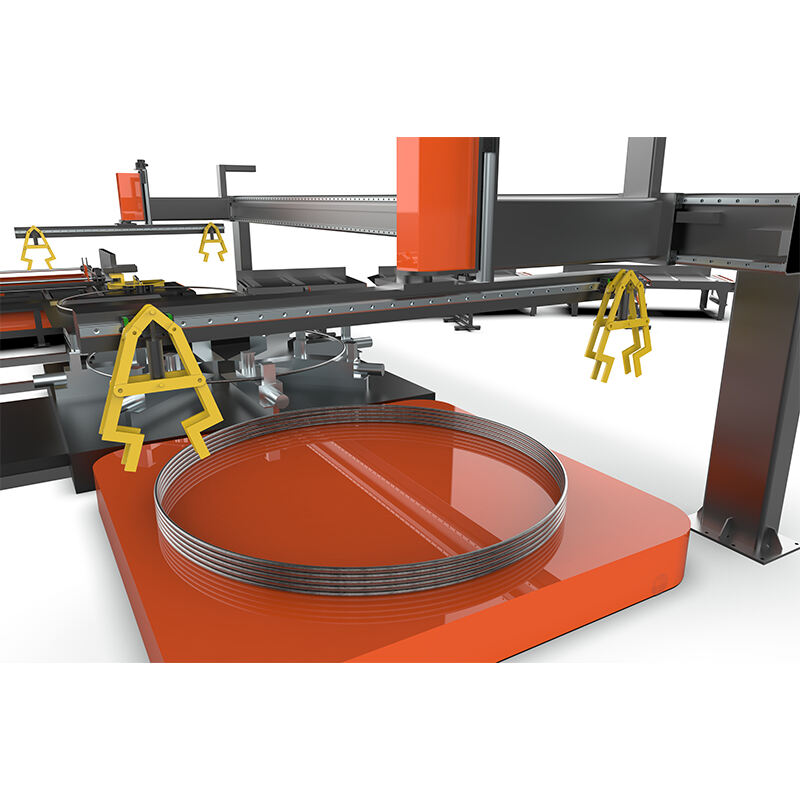

Kemampuan Teknik Peralatan Konstruksi Berat

Sistem Hidrolik Canggih untuk Generasi Gaya Maksimal

Teknologi hidrolik industri merupakan tulang punggung peralatan pembengkok modern berat, memungkinkan mesin-mesin ini menghasilkan gaya yang sangat besar sambil tetap menjaga kontrol yang presisi. Sistem hidrolik canggih yang diintegrasikan dalam mesin pembengkok skala besar menggunakan beberapa silinder yang bekerja secara sinkron untuk mendistribusikan gaya secara merata pada material yang sedang diproses. Penerapan gaya terdistribusi ini mencegah titik konsentrasi tegangan yang dapat mengganggu integritas struktural batang penguat.

Sistem regulasi tekanan dalam jaringan hidrolik ini memungkinkan operator menyesuaikan gaya yang diterapkan berdasarkan spesifikasi material dan kebutuhan proyek. Sensor tekanan canggih terus memantau kinerja sistem, secara otomatis menyesuaikan parameter untuk menjaga sudut lentur yang konsisten terlepas dari variasi material. Tingkat otomatisasi ini secara signifikan mengurangi potensi kesalahan manusia sekaligus memastikan setiap komponen yang dibengkokkan memenuhi spesifikasi yang tepat.

Mekanisme kompensasi suhu dalam sistem hidrolik memperhitungkan efek ekspansi dan kontraksi termal yang dapat memengaruhi ketepatan pembengkokan. Sistem-sistem ini menjaga suhu operasi yang optimal melalui sirkuit pendingin terintegrasi, memastikan kinerja yang konsisten selama periode operasi yang panjang. Keandalan sistem hidrolik ini secara langsung berdampak pada peningkatan jadwal proyek dan pengurangan biaya perawatan.

Mekanisme Kontrol Presisi dan Pemrograman Otomatis

Sistem positioning yang dikendalikan oleh komputer memungkinkan mesin pembengkok skala besar mencapai akurasi luar biasa dalam pembentukan sudut dan konsistensi dimensi. Sistem kontrol ini menggunakan motor servo canggih dan mekanisme umpan balik encoder untuk memantau serta menyesuaikan posisi secara real-time. Integrasi pengendali logika terprogram memungkinkan operator menyimpan berbagai urutan pembengkokan, sehingga memungkinkan perubahan setup yang cepat antar kebutuhan proyek yang berbeda.

Sistem pengukuran digital yang terintegrasi dalam mesin-mesin ini memberikan umpan balik instan mengenai sudut lentur, menghilangkan kebutuhan verifikasi manual dan mengurangi waktu pemrosesan. Teknologi pengukuran laser memastikan setiap lentur memenuhi toleransi yang ditentukan, dengan sistem penolakan otomatis yang mengidentifikasi dan memisahkan bagian-bagian yang tidak sesuai. Tingkat kontrol kualitas ini menjaga konsistensi pada produksi skala besar sekaligus meminimalkan limbah material.

Sifat terprogram dari sistem kontrol modern memungkinkan urutan pelenturan kompleks yang mustahil dicapai melalui metode manual. Koordinasi multi-sumbu memungkinkan pembuatan bentuk tiga dimensi dengan sudut majemuk, memperluas kemungkinan desain bagi arsitek dan insinyur struktural. Kemampuan ini membuka jalan baru bagi teknik konstruksi inovatif dan ekspresi arsitektural.

Kapasitas Beban dan Keunggulan Penanganan Material

Desain Struktural untuk Pengelolaan Beban Berat

Struktur dasar peralatan bending industri harus mampu menahan gaya besar yang dihasilkan selama proses pengolahan material konstruksi berat. Konstruksi rangka baja yang kuat, sering kali menggunakan paduan baja berkekuatan tinggi, memberikan kekakuan yang diperlukan untuk mencegah lendutan dalam kondisi beban maksimum. Perhitungan teknik untuk mesin-mesin ini mempertimbangkan skenario pembebanan dinamis, memastikan integritas struktural sepanjang siklus operasional.

Pola penguatan di dalam rangka mesin mendistribusikan beban stres ke berbagai jalur pembebanan, mencegah titik-titik kegagalan yang dapat membahayakan keselamatan operasional. Penempatan strategis penopang struktural dan elemen penguat silang menciptakan kerangka kerja yang mampu menangani material mulai dari batang tulangan standar hingga profil baja struktural berat. Filosofi desain ini memastikan bahwa mesin bending skala besar dapat mengakomodasi berbagai kebutuhan material dalam proyek konstruksi modern.

Sistem pemasangan fondasi untuk mesin-mesin ini memerlukan prosedur instalasi khusus untuk memastikan transfer beban yang tepat ke struktur pendukung. Integrasi sistem peredam getaran mengurangi transmisi gaya operasional ke peralatan dan struktur sekitarnya. Pertimbangan-pertimbangan ini terutama penting dalam perencanaan fasilitas di mana beberapa mesin berat beroperasi dalam jarak dekat.

Sistem Pemasukan dan Posisi Material

Sistem penanganan material otomatis yang terintegrasi dengan mesin bending skala besar mempermudah alur kerja pemrosesan sekaligus mengurangi kebutuhan tenaga kerja manual. Sistem konveyor yang mampu mendukung bobot material besar memastikan aliran material yang lancar dari area penyimpanan ke stasiun pemrosesan. Sistem-sistem ini mencakup mekanisme keselamatan untuk mencegah kerusakan material selama tahap transportasi dan penempatan.

Mekanisme positioning presisi menggunakan teknologi sensor canggih untuk secara akurat menentukan posisi material di dalam zona bending sebelum proses pengerjaan. Sistem penjepit yang dapat disesuaikan mampu menampung berbagai penampang material sambil memastikan material terkunci dengan aman selama operasi bending. Fleksibilitas sistem positioning ini memungkinkan pergantian cepat antar spesifikasi material yang berbeda tanpa prosedur setup yang rumit.

Sistem pengukuran panjang secara otomatis menghitung kebutuhan material untuk setiap operasi bending, mengoptimalkan pemanfaatan material dan mengurangi limbah. Integrasi dengan sistem manajemen inventaris menyediakan pelacakan konsumsi material dan kemajuan proyek secara real-time. Kemampuan ini meningkatkan ketepatan perencanaan proyek serta pengendalian biaya selama proses konstruksi.

Optimalisasi Kinerja dalam Aplikasi Konstruksi

Peningkatan Kecepatan dan Efisiensi

Mesin bending skala besar modern menggabungkan teknologi siklus cepat yang secara signifikan mengurangi waktu pemrosesan dibandingkan metode tradisional. Algoritma kontrol gerak canggih mengoptimalkan pergerakan mesin untuk meminimalkan waktu menganggur antar operasi bending. Sinkronisasi beberapa sumbu mesin memungkinkan penempatan dan aksi bending secara bersamaan, sehingga lebih mempercepat waktu siklus.

Sistem perkakas ganti-cepat memungkinkan operator beralih antar konfigurasi bending yang berbeda dengan waktu henti minimal. Antarmuka perkakas standar dan sistem pengenalan perkakas otomatis menghilangkan kesalahan pemasangan serta mengurangi kebutuhan waktu pergantian. Fitur-fitur ini sangat bernilai di lingkungan konstruksi di mana jadwal proyek menuntut pemanfaatan peralatan semaksimal mungkin.

Sistem pemeliharaan prediktif memantau parameter kinerja mesin untuk mengidentifikasi potensi masalah sebelum memengaruhi jadwal produksi. Kemampuan diagnostik terintegrasi memberikan informasi rinci tentang keausan komponen dan tren kinerja sistem. Pendekatan proaktif terhadap penjadwalan pemeliharaan ini meminimalkan downtime yang tidak terduga dan memperpanjang masa pakai peralatan.

Jaminan Kualitas dan Metrik Konsistensi

Sistem kontrol proses statistik yang terintegrasi dalam mesin bending skala besar terus memantau metrik kualitas produksi dan menyimpan catatan rinci setiap komponen yang diproses. Sistem-sistem ini melacak ketepatan dimensi, sudut bending, dan sifat material selama jalannya produksi. Data kualitas real-time memungkinkan tindakan korektif segera ketika variasi melebihi batas toleransi yang dapat diterima.

Sistem inspeksi otomatis menggunakan teknologi sensor canggih untuk memverifikasi dimensi komponen dan ketepatan geometrik segera setelah proses pembengkokan. Sistem visual dapat mendeteksi cacat permukaan atau ketidaknormalan material yang dapat mengganggu kinerja struktural. Kemampuan inspeksi ini memastikan hanya komponen yang sesuai yang melanjutkan ke tahap pemasangan.

Sistem dokumentasi menghasilkan laporan terperinci untuk setiap batch produksi, menyediakan informasi ketertelusuran yang diperlukan untuk sertifikasi kualitas dan kepatuhan regulasi. Integrasi dengan sistem manajemen proyek memungkinkan pelacakan kemajuan secara real-time serta optimalisasi alokasi sumber daya. Kemampuan manajemen data ini mendukung inisiatif peningkatan berkelanjutan dan pembandingan kinerja.

Integrasi dengan Alur Kerja Konstruksi Modern

Konektivitas Digital dan Implementasi Industri 4.0

Mesin bending skala besar modern dilengkapi berbagai opsi konektivitas yang memungkinkan integrasi mulus dengan platform manajemen konstruksi digital. Protokol internet industri memungkinkan pertukaran data secara real-time antara peralatan dan sistem kontrol pusat. Konektivitas ini memungkinkan kemampuan pemantauan jarak jauh serta mendukung aplikasi analitik prediktif yang mengoptimalkan penjadwalan produksi.

Sistem penyimpanan data berbasis cloud menyimpan riwayat produksi dan metrik kinerja secara lengkap yang dapat diakses dari lokasi mana pun dengan koneksi internet. Aplikasi seluler memberikan operator dan manajer akses instan terhadap informasi status mesin dan laporan produksi. Alat digital ini meningkatkan komunikasi dan koordinasi antar pemangku kepentingan proyek.

Integrasi dengan sistem pemodelan informasi bangunan memungkinkan transfer langsung spesifikasi desain ke sistem kontrol mesin, menghilangkan kesalahan input data manual dan mengurangi waktu persiapan. Generasi perintah kerja otomatis berdasarkan jadwal proyek memastikan pemanfaatan sumber daya yang optimal selama seluruh tahap konstruksi. Alur kerja digital ini mewakili masa depan otomasi konstruksi dan optimasi efisiensi.

Sistem Keamanan dan Perlindungan Operasional

Sistem keamanan komprehensif yang terintegrasi dalam mesin bending skala besar melindungi operator dan peralatan melalui beberapa lapisan mekanisme perlindungan. Sistem stop darurat menyediakan kemampuan penghentian segera dari berbagai lokasi di sekitar mesin. Sistem tirai cahaya mendeteksi keberadaan operator di zona berbahaya dan secara otomatis menghentikan operasi mesin.

Prosedur lockout-tagout difasilitasi melalui sistem kontrol elektronik yang mencegah pengoperasian mesin tanpa izin selama kegiatan perawatan. Sistem peringatan visual dan auditori memberi tahu personel mengenai perubahan status mesin dan kondisi bahaya potensial. Langkah-langkah keselamatan ini sesuai dengan standar keselamatan internasional dan persyaratan regulasi.

Sistem pelatihan operator menyediakan modul instruksi interaktif yang memastikan pengoperasian mesin secara benar serta kepatuhan terhadap protokol keselamatan. Sistem pelacakan sertifikasi mencatat kualifikasi operator dan status penyelesaian pelatihan. Kemampuan pelatihan ini mendukung inisiatif pengembangan tenaga kerja dan menjaga standar operasional yang konsisten.

FAQ

Berapa kapasitas beban yang dapat ditangani oleh mesin bending skala besar modern

Mesin bending skala besar modern dirancang untuk menangani batang tulangan dengan diameter mulai dari 6mm hingga 50mm, dengan beberapa unit khusus yang mampu memproses bagian baja struktural yang lebih besar lagi. Kapasitas beban maksimum bervariasi tergantung model, tetapi mesin kelas industri biasanya menghasilkan gaya bending antara 50 hingga 200 ton. Mesin-mesin ini dapat memproses material dengan kekuatan tarik hingga 600 MPa sambil mempertahankan sudut bending yang presisi dalam toleransi ±0,5 derajat.

Bagaimana mesin-mesin ini memastikan kualitas yang konsisten pada produksi skala besar

Konsistensi kualitas dipertahankan melalui sistem kontrol terpadu yang memantau dan menyesuaikan parameter pembengkokan secara real-time berdasarkan umpan balik material dan spesifikasi yang telah ditentukan. Teknologi sensor canggih terus-menerus mengukur sudut dan dimensi pembengkokan selama proses, dengan koreksi otomatis diterapkan ketika terdeteksi adanya variasi. Sistem kontrol proses statistik melacak metrik kualitas sepanjang jalannya produksi, memastikan bahwa toleransi dimensi tetap berada dalam batas yang dapat diterima terlepas dari volume produksi.

Apa saja persyaratan pemeliharaan yang terkait dengan peralatan pembengkok tipe berat

Jadwal perawatan preventif untuk mesin bending skala besar biasanya mencakup pemeriksaan pelumasan harian, inspeksi sistem hidrolik mingguan, dan prosedur verifikasi kalibrasi bulanan. Komponen kritis seperti pompa hidrolik, motor servo, dan sistem kontrol memerlukan penggantian berkala berdasarkan jam operasi dan data pemantauan kinerja. Sistem perawatan prediktif memberikan peringatan dini terhadap keausan komponen, sehingga kegiatan perawatan dapat dijadwalkan selama periode downtime yang telah direncanakan guna meminimalkan gangguan produksi.

Bagaimana integrasi mesin-mesin ini dengan sistem manajemen konstruksi yang sudah ada

Kemampuan integrasi mencakup protokol komunikasi industri standar seperti Ethernet/IP, Profinet, dan OPC-UA yang memungkinkan pertukaran data tanpa hambatan dengan sistem perencanaan sumber daya perusahaan dan manajemen proyek yang sudah ada. Data produksi secara real-time dapat ditransfer otomatis ke sistem manajemen inventaris, memperbarui konsumsi material dan status kemajuan proyek. Opsi konektivitas nirkabel memungkinkan kemampuan pemantauan dan pengendalian jarak jauh, sehingga supervisor dapat melacak kinerja peralatan dan metrik produksi dari lokasi mana pun yang memiliki akses internet.

Daftar Isi

- Kemampuan Teknik Peralatan Konstruksi Berat

- Kapasitas Beban dan Keunggulan Penanganan Material

- Optimalisasi Kinerja dalam Aplikasi Konstruksi

- Integrasi dengan Alur Kerja Konstruksi Modern

-

FAQ

- Berapa kapasitas beban yang dapat ditangani oleh mesin bending skala besar modern

- Bagaimana mesin-mesin ini memastikan kualitas yang konsisten pada produksi skala besar

- Apa saja persyaratan pemeliharaan yang terkait dengan peralatan pembengkok tipe berat

- Bagaimana integrasi mesin-mesin ini dengan sistem manajemen konstruksi yang sudah ada