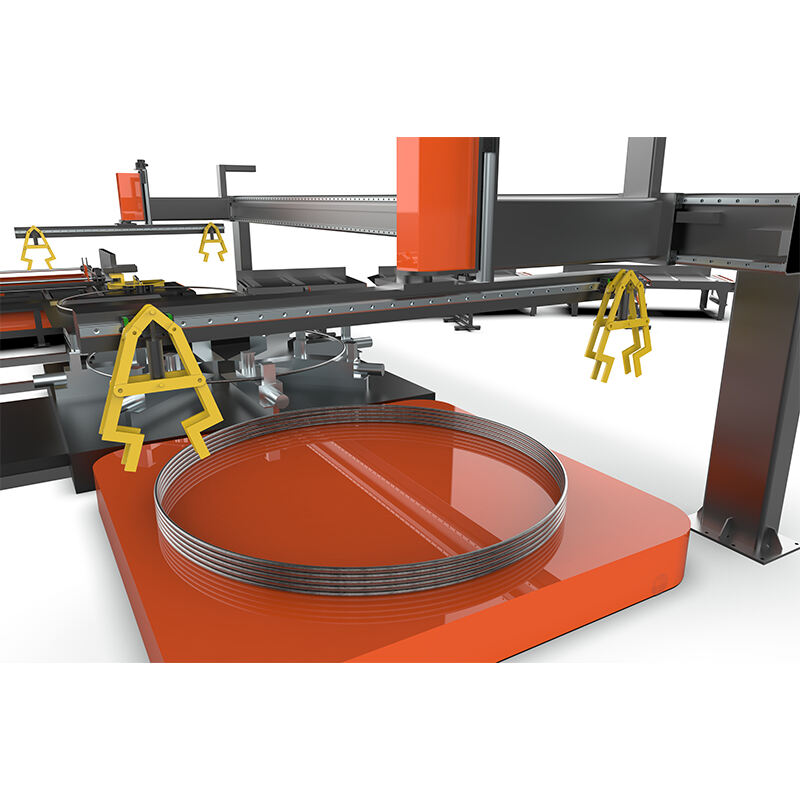

आधुनिक निर्माण परियोजनाओं में भारी इस्पात प्रबलन सामग्री के साथ काम करते समय अभूतपूर्व सटीकता और दक्षता की आवश्यकता होती है। निर्माण प्रौद्योगिकी के विकास ने विशाल संरचनात्मक घटकों को उल्लेखनीय सटीकता के साथ संभालने में सक्षम जटिल उपकरणों को जन्म दिया है। दुनिया भर में इंजीनियरिंग टीमें बुनियादी ढांचे के विकास की बढ़ती मांगों को पूरा करने के लिए अब अधिकाधिक स्वचालित समाधानों पर निर्भर हैं, जहां पारंपरिक मैनुअल विधियां आवश्यक गति और एकरूपता प्रदान नहीं कर सकतीं।

समकालीन निर्माण परियोजनाओं की जटिलता ऐसे उपकरणों की आवश्यकता होती है जो विभिन्न स्टील बार व्यासों को संसाधित कर सकें, और मोड़ने की प्रक्रिया में संरचनात्मक अखंडता बनाए रख सकें। निर्माण पेशेवर समझते हैं कि किसी भी सफल परियोजना की नींव पुनर्बलन कार्य की गुणवत्ता और सटीकता पर निर्भर करती है। यह महत्वपूर्ण पहलू सीधे ढांचों के दीर्घायुत्व और सुरक्षा को प्रभावित करता है, जिससे परियोजना प्रबंधकों और इंजीनियरों दोनों के लिए उपकरण चयन एक प्रमुख चिंता बन जाता है।

भारी ड्यूटी निर्माण उपकरणों की इंजीनियरिंग क्षमताएं

अधिकतम बल उत्पादन के लिए उन्नत हाइड्रोलिक प्रणाली

औद्योगिक हाइड्रोलिक तकनीक आधुनिक भारी ड्यूटी मोड़ने वाले उपकरणों की रीढ़ है, जो इन मशीनों को अत्यधिक बल उत्पन्न करने के साथ-साथ सटीक नियंत्रण बनाए रखने में सक्षम बनाती है। इसमें शामिल उन्नत हाइड्रोलिक प्रणाली बड़े पैमाने पर मोड़ने वाली मशीनों सामग्री के प्रसंस्करण के दौरान बल को समान रूप से वितरित करने के लिए एक साथ कई सिलेंडरों का उपयोग करते हैं। इस प्रकार के बल आवेदन से पुनर्बलन सलाखों की संरचनात्मक बनावट को नुकसान पहुँचाने वाले तनाव केंद्रण बिंदुओं को रोका जाता है।

इन हाइड्रोलिक नेटवर्क के भीतर दबाव नियमन प्रणाली ऑपरेटरों को सामग्री विशिष्टताओं और परियोजना आवश्यकताओं के आधार पर लागू बल को सटीक ढंग से समायोजित करने की अनुमति देती है। उन्नत दबाव सेंसर लगातार प्रणाली के प्रदर्शन की निगरानी करते हैं और सामग्री में भिन्नता के बावजूद स्थिर मोड़ वाले कोण बनाए रखने के लिए स्वचालित रूप से मापदंडों को समायोजित करते हैं। मानव त्रुटि की संभावना को काफी कम करने के साथ-साथ यह स्वचालन सुनिश्चित करता है कि प्रत्येक मोड़ा गया घटक बिल्कुल निर्दिष्ट आवश्यकताओं के अनुरूप हो।

हाइड्रोलिक प्रणालियों के भीतर तापमान क्षतिपूर्ति तंत्र उष्मीय प्रसार और संकुचन के प्रभावों को ध्यान में रखते हैं, जो अन्यथा मोड़ने की शुद्धता को प्रभावित कर सकते हैं। ये प्रणाली एकीकृत शीतलन सर्किट के माध्यम से इष्टतम संचालन तापमान बनाए रखती हैं, जिससे लंबी अवधि तक संचालन के दौरान निरंतर प्रदर्शन सुनिश्चित होता है। इन हाइड्रोलिक प्रणालियों की विश्वसनीयता सीधे तौर पर सुधारित परियोजना समयसीमा और कम रखरखाव लागत में बदल जाती है।

परिशुद्ध नियंत्रण तंत्र और स्वचालित प्रोग्रामिंग

कंप्यूटर द्वारा नियंत्रित स्थिति प्रणाली बड़े पैमाने की मोड़ने वाली मशीनों को कोण निर्माण और आयामी स्थिरता में उल्लेखनीय सटीकता प्राप्त करने में सक्षम बनाती है। ये नियंत्रण प्रणाली वास्तविक समय में स्थिति की निगरानी और समायोजन के लिए उन्नत सर्वो मोटर्स और एन्कोडर फीडबैक तंत्र का उपयोग करती हैं। प्रोग्रामेबल लॉजिक कंट्रोलर्स के एकीकरण से ऑपरेटरों को कई मोड़ने के अनुक्रमों को संग्रहीत करने की अनुमति मिलती है, जिससे विभिन्न परियोजना आवश्यकताओं के बीच त्वरित सेटअप परिवर्तन संभव हो जाता है।

इन मशीनों के भीतर समाहित डिजिटल माप प्रणाली झुकाव के कोणों पर त्वरित प्रतिक्रिया प्रदान करती है, जिससे मैन्युअल सत्यापन की आवश्यकता समाप्त हो जाती है और प्रसंस्करण समय कम हो जाता है। लेजर माप तकनीक यह सुनिश्चित करती है कि प्रत्येक मोड़ निर्दिष्ट सहिष्णुता के अनुरूप हो, जबकि स्वचालित अस्वीकृति प्रणाली गैर-अनुपालन वाले टुकड़ों की पहचान करती है और उन्हें अलग कर देती है। इस स्तर का गुणवत्ता नियंत्रण बड़े उत्पादन चक्रों में एकरूपता बनाए रखता है और साथ ही सामग्री के अपव्यय को कम करता है।

आधुनिक नियंत्रण प्रणालियों की प्रोग्राम करने योग्य प्रकृति जटिल मोड़ अनुक्रमों को सक्षम करती है जिन्हें मैन्युअल विधियों द्वारा प्राप्त करना असंभव होता। बहु-अक्ष समन्वय यौगिक कोणों के साथ त्रि-आयामी आकृतियों के निर्माण की अनुमति देता है, जो वास्तुकारों और संरचनात्मक इंजीनियरों के लिए डिजाइन संभावनाओं का विस्तार करता है। ये क्षमताएं नवाचारी निर्माण तकनीकों और वास्तुकला अभिव्यक्ति के लिए नए मार्ग खोलती हैं।

लोड क्षमता और सामग्री हैंडलिंग उत्कृष्टता

भारी भार प्रबंधन के लिए संरचनात्मक डिजाइन

भारी निर्माण सामग्री के संसाधन के दौरान उत्पन्न विशाल बलों को सहने के लिए औद्योगिक मोड़ने के उपकरणों की आधारभूत संरचना मजबूत होनी चाहिए। उच्च-शक्ति मिश्र धातुओं के उपयोग वाली मजबूत इस्पात फ्रेम निर्माण अधिकतम भार की स्थिति में झुकाव को रोकने के लिए आवश्यक कठोरता प्रदान करती है। इन मशीनों के लिए इंजीनियरिंग गणना गतिशील भारण परिदृश्यों को ध्यान में रखती है, जो संचालन जीवनकाल के दौरान संरचनात्मक अखंडता सुनिश्चित करती है।

मशीन फ्रेम के भीतर प्रबलन पैटर्न तनाव भार को कई भार पथों में वितरित करते हैं, जो संचालन सुरक्षा को खतरे में डाल सकने वाले विफलता बिंदुओं को रोकते हैं। संरचनात्मक सहायता और क्रॉस-ब्रेसिंग तत्वों की रणनीतिक व्यवस्था एक ऐसी संरचना बनाती है जो मानक प्रबलन छड़ों से लेकर भारी संरचनात्मक इस्पात खंडों तक की सामग्री को संभालने में सक्षम होती है। यह डिजाइन दर्शन सुनिश्चित करता है कि बड़े पैमाने की मोड़ने की मशीनें आधुनिक निर्माण परियोजनाओं में पाई जाने वाली विविध सामग्री आवश्यकताओं को पूरा कर सकें।

इन मशीनों के लिए फाउंडेशन माउंटिंग सिस्टम को सहायक संरचनाओं पर उचित भार हस्तांतरण सुनिश्चित करने के लिए विशेष इंस्टालेशन प्रक्रियाओं की आवश्यकता होती है। कंपन अवशोषण प्रणाली के एकीकरण से संचालन के दौरान बलों के आसपास के उपकरणों और संरचनाओं तक संचरण कम हो जाता है। ये विचार विशेष रूप से उन सुविधा योजनाओं में महत्वपूर्ण होते हैं जहां कई भारी मशीनें एक निकटता में संचालित होती हैं।

सामग्री फीडिंग और स्थिति निर्धारण प्रणाली

बड़े पैमाने पर मोड़ने वाली मशीनों के साथ एकीकृत स्वचालित सामग्री हैंडलिंग प्रणाली प्रसंस्करण कार्यप्रवाह को सुचारु बनाती है, साथ ही मैनुअल श्रम की आवश्यकता को कम करती है। भारी सामग्री भार का समर्थन करने में सक्षम कन्वेयर प्रणाली भंडारण क्षेत्रों से प्रसंस्करण स्टेशनों तक सामग्री के सुचारु प्रवाह को सुनिश्चित करती है। इन प्रणालियों में परिवहन और स्थिति निर्धारण के दौरान सामग्री के क्षति को रोकने के लिए सुरक्षा तंत्र शामिल होते हैं।

सटीक स्थिति निर्धारण तंत्र उन्नत सेंसर तकनीक का उपयोग करते हैं ताकि प्रसंस्करण से पहले मोड़ने के क्षेत्र के भीतर सामग्री की सटीक स्थिति निर्धारित की जा सके। समायोज्य दबाव प्रणाली विभिन्न सामग्री क्रॉस-सेक्शन के अनुकूल होती हैं और मोड़ने के दौरान सुरक्षित आयोजन सुनिश्चित करती हैं। इन स्थिति निर्धारण प्रणालियों की बहुमुखी प्रकृति व्यापक सेटअप प्रक्रियाओं के बिना विभिन्न सामग्री विनिर्देशों के बीच त्वरित परिवर्तन की अनुमति देती है।

लंबाई माप प्रणाली स्वचालित रूप से प्रत्येक मोड़ने की संचालन के लिए सामग्री आवश्यकताओं की गणना करती है, जिससे सामग्री के उपयोग में अनुकूलन होता है और अपशिष्ट कम होता है। इन्वेंटरी प्रबंधन प्रणालियों के साथ एकीकरण वास्तविक समय पर सामग्री की खपत और परियोजना की प्रगति के ट्रैकिंग की सुविधा प्रदान करता है। इन क्षमताओं से निर्माण प्रक्रिया के दौरान परियोजना योजना की प्राथमिकता और लागत नियंत्रण में सुधार होता है।

निर्माण अनुप्रयोगों में प्रदर्शन अनुकूलन

गति और दक्षता में वृद्धि

आधुनिक बड़े पैमाने पर मोड़ने की मशीनें त्वरित चक्र तकनीकों को शामिल करती हैं जो पारंपरिक तरीकों की तुलना में प्रसंस्करण समय को काफी कम कर देती हैं। उन्नत गति नियंत्रण एल्गोरिदम मशीन की गतिविधियों को अनुकूलित करते हैं ताकि मोड़ने के ऑपरेशन के बीच निष्क्रिय समय को न्यूनतम किया जा सके। कई मशीन अक्षों का समन्वय समानांतर स्थिति निर्धारण और मोड़ने की क्रियाओं की अनुमति देता है, जिससे चक्र समय और अधिक कम हो जाता है।

त्वरित-परिवर्तन उपकरण प्रणाली ऑपरेटरों को न्यूनतम बंद समय के साथ विभिन्न मोड़ने की व्यवस्थाओं के बीच स्विच करने की अनुमति देती है। मानकीकृत उपकरण इंटरफेस और स्वचालित उपकरण पहचान प्रणाली सेटअप त्रुटियों को खत्म कर देती हैं और परिवर्तन समय की आवश्यकता को कम करती हैं। ये विशेषताएं विशेष रूप से निर्माण वातावरण में मूल्यवान हैं जहां परियोजना कार्यक्रम अधिकतम उपकरण उपयोग की मांग करते हैं।

पूर्वानुमानित रखरखाव प्रणाली मशीन के प्रदर्शन मापदंडों की निगरानी करती है ताकि उत्पादन कार्यक्रमों को प्रभावित करने से पहले संभावित समस्याओं की पहचान की जा सके। एकीकृत नैदानिक क्षमताएँ घटकों के क्षय और प्रणाली के प्रदर्शन के रुझानों के बारे में विस्तृत जानकारी प्रदान करती हैं। रखरखाव नियोजन का यह प्रावधानिक दृष्टिकोण अप्रत्याशित बंदी को कम से कम करता है और उपकरणों के सेवा जीवन को बढ़ाता है।

गुणवत्ता आश्वासन और स्थिरता मापदंड

बड़े पैमाने पर मोड़ने वाली मशीनों के भीतर एकीकृत सांख्यिकीय प्रक्रिया नियंत्रण प्रणाली लगातार उत्पादन गुणवत्ता मापदंडों की निगरानी करती है और प्रत्येक प्रसंस्कृत घटक के विस्तृत रिकॉर्ड रखती है। ये प्रणाली आयामी सटीकता, मोड़ने के कोण और उत्पादन चक्र के दौरान सामग्री के गुणों का ट्रैक रखती हैं। वास्तविक समय गुणवत्ता डेटा तुरंत सुधारात्मक कार्रवाई की अनुमति देता है जब भिन्नताएँ स्वीकार्य सहिष्णुता से अधिक हो जाती हैं।

स्वचालित निरीक्षण प्रणाली घुमाव की प्रक्रिया के तुरंत बाद घटकों के आयाम और ज्यामितीय सटीकता को सत्यापित करने के लिए उन्नत सेंसर तकनीक का उपयोग करती है। दृष्टि प्रणाली सतह के दोष या सामग्री में अनियमितताओं का पता लगा सकती है जो संरचनात्मक प्रदर्शन को कमजोर कर सकते हैं। ये निरीक्षण क्षमताएँ सुनिश्चित करती हैं कि केवल अनुपालन वाले घटक स्थापना चरणों तक आगे बढ़ें।

दस्तावेजीकरण प्रणाली प्रत्येक उत्पादन बैच के लिए विस्तृत रिपोर्ट तैयार करती है, जो गुणवत्ता प्रमाणन और विनियामक अनुपालन के लिए आवश्यक पारदर्शिता सूचना प्रदान करती है। परियोजना प्रबंधन प्रणालियों के साथ एकीकरण वास्तविक समय में प्रगति ट्रैकिंग और संसाधन आवंटन के अनुकूलन को सक्षम करता है। ये डेटा प्रबंधन क्षमताएँ निरंतर सुधार पहल और प्रदर्शन तुलना का समर्थन करती हैं।

आधुनिक निर्माण कार्यप्रवाह के साथ एकीकरण

डिजिटल कनेक्टिविटी और इंडस्ट्री 4.0 कार्यान्वयन

समकालीन बड़े पैमाने पर मोड़ने वाली मशीनों में व्यापक कनेक्टिविटी विकल्प होते हैं जो डिजिटल निर्माण प्रबंधन प्लेटफॉर्म के साथ बिना रुकावट के एकीकरण को सक्षम करते हैं। औद्योगिक इंटरनेट प्रोटोकॉल उपकरणों और केंद्रीय नियंत्रण प्रणालियों के बीच वास्तविक समय में डेटा आदान-प्रदान करने की अनुमति देते हैं। यह कनेक्टिविटी दूरस्थ निगरानी की सुविधा को सक्षम करती है और उत्पादन नियोजन को अनुकूलित करने वाले भावी विश्लेषण अनुप्रयोगों का समर्थन करती है।

क्लाउड-आधारित डेटा भंडारण प्रणालियाँ व्यापक उत्पादन इतिहास और प्रदर्शन मापदंडों को बनाए रखती हैं जो इंटरनेट कनेक्टिविटी वाले किसी भी स्थान से उपलब्ध होते हैं। मोबाइल अनुप्रयोग ऑपरेटरों और प्रबंधकों को मशीन स्थिति की जानकारी और उत्पादन रिपोर्ट्स तक त्वरित पहुँच प्रदान करते हैं। ये डिजिटल उपकरण परियोजना के हितधारकों के बीच संचार और समन्वय को बढ़ाते हैं।

भवन सूचना मॉडलिंग प्रणालियों के साथ एकीकरण डिज़ाइन विनिर्देशों को मशीन नियंत्रण प्रणालियों में सीधे स्थानांतरित करने की सुविधा प्रदान करता है, जिससे मैन्युअल डेटा प्रविष्टि की त्रुटियाँ समाप्त हो जाती हैं और सेटअप समय कम हो जाता है। परियोजना कार्यक्रमों के आधार पर स्वचालित कार्य आदेश उत्पन्न करने से निर्माण के सभी चरणों के दौरान संसाधनों का इष्टतम उपयोग सुनिश्चित होता है। ये डिजिटल कार्यप्रवाह निर्माण स्वचालन और दक्षता अनुकूलन के भविष्य का प्रतिनिधित्व करते हैं।

सुरक्षा प्रणाली और संचालन संरक्षण

बड़े पैमाने पर मोड़ने वाली मशीनों के भीतर एकीकृत व्यापक सुरक्षा प्रणाली बहु-स्तरीय सुरक्षा तंत्रों के माध्यम से ऑपरेटरों और उपकरणों की रक्षा करती हैं। आपातकालीन बंद प्रणाली मशीन के चारों ओर कई स्थानों से तुरंत बंद करने की क्षमता प्रदान करती है। प्रकाश पर्दा प्रणाली खतरनाक क्षेत्रों के भीतर ऑपरेटर की उपस्थिति का पता लगाती है और स्वचालित रूप से मशीन के संचालन को रोक देती है।

मशीन के रखरखाव के दौरान अनधिकृत मशीन स्टार्टअप को रोकने के लिए इलेक्ट्रॉनिक नियंत्रण प्रणाली के माध्यम से लॉकआउट-टैगआउट प्रक्रियाओं को सुविधाजनक बनाया जाता है। दृश्य और श्रव्य चेतावनी प्रणाली कर्मचारियों को मशीन की स्थिति में परिवर्तन और संभावित खतरे की स्थिति के बारे में सूचित करती है। ये सुरक्षा उपाय अंतरराष्ट्रीय सुरक्षा मानकों और विनियामक आवश्यकताओं के अनुरूप होते हैं।

ऑपरेटर प्रशिक्षण प्रणाली इंटरैक्टिव निर्देश मॉड्यूल प्रदान करती है जो उचित मशीन संचालन और सुरक्षा प्रोटोकॉल के पालन को सुनिश्चित करती है। प्रमाणन ट्रैकिंग प्रणाली ऑपरेटर योग्यता और प्रशिक्षण पूर्णता की स्थिति के रिकॉर्ड रखती है। ये प्रशिक्षण क्षमताएं कार्यबल विकास पहल का समर्थन करती हैं और सुसंगत संचालन मानकों को बनाए रखती हैं।

सामान्य प्रश्न

आधुनिक बड़े पैमाने की मोड़ने वाली मशीनें कितनी भार क्षमता संभाल सकती हैं

आधुनिक बड़े पैमाने पर मोड़ने की मशीनों को 6 मिमी से लेकर 50 मिमी तक व्यास वाली पुनर्बलन छड़ों को संभालने के लिए डिज़ाइन किया गया है, जिसमें कुछ विशिष्ट इकाइयाँ और भी बड़े संरचनात्मक इस्पात अनुभागों को संसाधित करने में सक्षम हैं। अधिकतम भार क्षमता मॉडल के अनुसार भिन्न होती है, लेकिन औद्योगिक-ग्रेड मशीनों में आमतौर पर 50 से 200 टन के बीच मोड़ने का बल उत्पन्न होता है। ये मशीनें 600 MPa तक की तन्य शक्ति वाली सामग्री को ±0.5 डिग्री की सहनशीलता के भीतर सटीक मोड़ कोण बनाए रखते हुए संसाधित कर सकती हैं।

बड़े उत्पादन चक्र के दौरान इन मशीनों द्वारा लगातार गुणवत्ता सुनिश्चित कैसे की जाती है

एकीकृत नियंत्रण प्रणालियों के माध्यम से गुणवत्ता स्थिरता बनाए रखी जाती है, जो सामग्री की प्रतिक्रिया और पूर्वनिर्धारित विशिष्टताओं के आधार पर वास्तविक समय में मोड़ने के मापदंडों की निगरानी और समायोजन करती हैं। उन्नत सेंसर तकनीक प्रसंस्करण के दौरान लगातार मोड़ने के कोणों और आयामों को मापती है, और जब भिन्नताएँ पाई जाती हैं तो स्वचालित सुधार लागू किए जाते हैं। आंकड़े प्रक्रिया नियंत्रण प्रणाली उत्पादन चक्र के दौरान गुणवत्ता मापदंडों की निगरानी करती है, यह सुनिश्चित करते हुए कि आयामी सहनशीलता उत्पादन मात्रा की परवाह किए बिना स्वीकार्य सीमाओं के भीतर बनी रहे।

भारी उपकरणों के मोड़ने से जुड़ी रखरखाव आवश्यकताएँ क्या हैं

बड़े पैमाने पर मोड़ने वाली मशीनों के लिए निवारक रखरखाव कार्यक्रम में आमतौर पर दैनिक स्नेहन जाँच, साप्ताहिक हाइड्रोलिक प्रणाली निरीक्षण और मासिक कैलिब्रेशन सत्यापन प्रक्रियाएँ शामिल होती हैं। हाइड्रोलिक पंप, सर्वो मोटर्स और नियंत्रण प्रणाली जैसे महत्वपूर्ण घटकों को संचालन घंटों और प्रदर्शन निगरानी डेटा के आधार पर आवधिक प्रतिस्थापन की आवश्यकता होती है। भविष्यवाणी रखरखाव प्रणाली घटकों के क्षय की पूर्व चेतावनी प्रदान करती है, जिससे रखरखाव गतिविधियों को निर्धारित बंद अवधि के दौरान निर्धारित किया जा सके ताकि उत्पादन में बाधा कम से कम हो।

ये मशीनें मौजूदा निर्माण प्रबंधन प्रणालियों के साथ कैसे एकीकृत होती हैं

एकीकरण क्षमताओं में ईथरनेट/आईपी, प्रोफ़ीनेट और ओपीसी-यूए जैसे मानक औद्योगिक संचार प्रोटोकॉल शामिल हैं, जो मौजूदा एंटरप्राइज संसाधन योजना और परियोजना प्रबंधन प्रणालियों के साथ बिना किसी रुकावट के डेटा आदान-प्रदान करने में सक्षम बनाते हैं। वास्तविक समय के उत्पादन डेटा को स्वचालित रूप से इन्वेंटरी प्रबंधन प्रणालियों में स्थानांतरित किया जा सकता है, जिससे सामग्री की खपत और परियोजना की प्रगति की स्थिति को अद्यतन किया जा सकता है। मोबाइल कनेक्टिविटी के विकल्प दूरस्थ निगरानी और नियंत्रण क्षमताएं प्रदान करते हैं, जिससे पर्यवेक्षक इंटरनेट एक्सेस वाले किसी भी स्थान से उपकरण प्रदर्शन और उत्पादन मेट्रिक्स को ट्रैक कर सकते हैं।