Ang mga modernong proyektong konstruksyon ay nangangailangan ng hindi pa nakikita noong precision at kahusayan sa pagtrabaho sa mabibigat na materyales na bakal na pampalakas. Ang pag-unlad ng teknolohiya sa konstruksyon ay nagdala ng sopistikadong kagamitan na kayang humawak sa napakalaking bahagi ng istraktura nang may kamangha-manghang katumpakan. Ang mga koponan ng inhinyero sa buong mundo ay mas lalo pang umaasa sa mga awtomatikong solusyon upang matugunan ang patuloy na lumalaking pangangailangan sa pagpapaunlad ng imprastruktura, kung saan ang tradisyonal na manu-manong pamamaraan ay hindi na sapat upang maibigay ang kinakailangang bilis at pagkakapare-pareho.

Ang kahihigpitan ng mga kasalukuyang proyektong konstruksyon ay nangangailangan ng kagamitang kayang magproseso ng iba't ibang lapad ng bar ng bakal habang pinapanatili ang integridad ng istraktura sa buong proseso ng pagbubend. Ang mga propesyonal sa konstruksyon ay nakauunawa na ang pundasyon ng anumang matagumpay na proyekto ay nakasalalay sa kalidad at tiyak na eksaktong gawaing pampalakas. Ang mahalagang aspetong ito ay direktang nakaaapekto sa haba ng buhay at kaligtasan ng mga istraktura, kaya ang pagpili ng kagamitan ay isang napakahalagang isyu para sa mga tagapangasiwa ng proyekto at inhinyero.

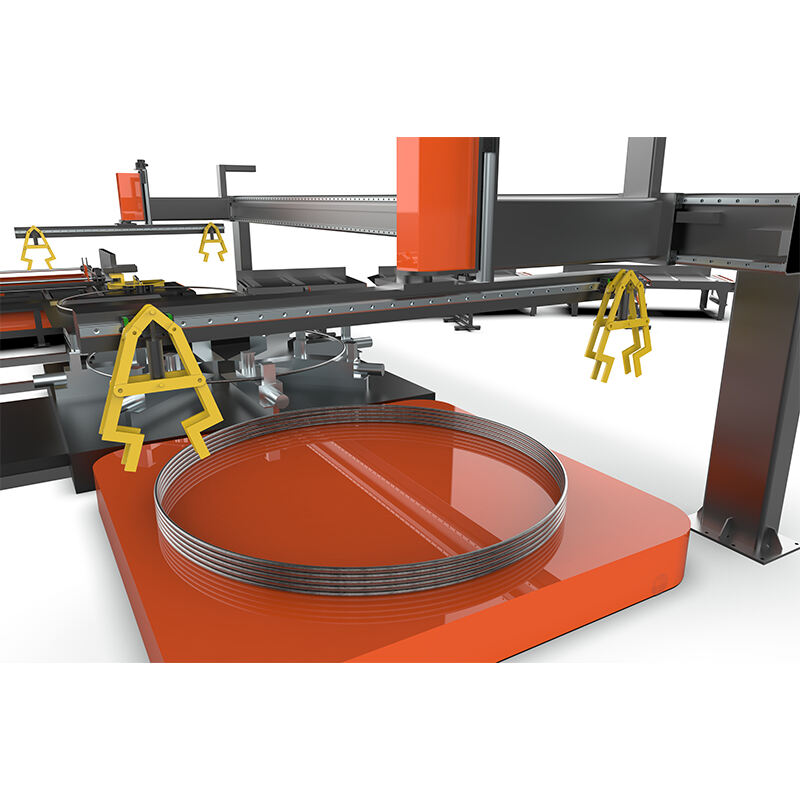

Mga Kakayahan sa Pag-iinhinyero ng Mabibigat na Kagamitang Pangkonstruksyon

Mga Advanced na Hydraulikong Sistema para sa Pinakamataas na Henerasyon ng Lakas

Ang industriyal na hydraulikong teknolohiya ang siyang nagsisilbing likod ng makabagong mabibigat na kagamitan sa pagbubend, na nagbibigay-daan sa mga makina na makagawa ng malaking puwersa habang pinapanatili ang tiyak na kontrol. Ang sopistikadong mga hydraulic system na naisama sa mga makina ng malaking sukat sa pagbubend gumagamit ng maraming silindro na nagtatrabaho nang sabay-sabay upang pare-pareho ang distribusyon ng puwersa sa buong materyal na pinoproseso. Ang ganitong distribusyon ng puwersa ay nagbabawas sa mga punto kung saan maaaring mag-concentrate ang stress na maaaring makapinsala sa istrukturang integridad ng mga rebar.

Ang mga sistema ng regulasyon ng presyon sa loob ng mga hydraulic network na ito ay nagbibigay-daan sa mga operator na i-adjust ang ipinapataong puwersa batay sa mga espesipikasyon ng materyal at pangangailangan ng proyekto. Ang mga advanced na pressure sensor ay patuloy na nagmomonitor sa performance ng sistema, awtomatikong ina-ayos ang mga parameter upang mapanatili ang pare-parehong angle ng pagbend anuman ang pagkakaiba-iba ng materyal. Ang antas ng automation na ito ay malaki ang ambag sa pagbawas ng posibilidad ng pagkakamali ng tao habang tinitiyak na ang bawat nabend na bahagi ay sumusunod sa eksaktong mga espesipikasyon.

Ang mga mekanismo ng kompensasyon sa temperatura sa loob ng mga hydraulic system ay nakasaalang-alang sa epekto ng thermal expansion at contraction na maaaring makaapekto sa katumpakan ng pagbubending. Pinananatili ng mga sistemang ito ang optimal na operating temperature sa pamamagitan ng integrated cooling circuits, tinitiyak ang pare-parehong performance sa buong mahabang panahon ng operasyon. Ang reliability ng mga hydraulic system na ito ay direktang nagreresulta sa mas maayos na project timeline at nabawasan ang maintenance cost.

Mga Mekanismo ng Precision Control at Automated Programming

Ang computer-controlled positioning systems ay nagbibigay-daan sa mga malalaking bending machine na makamit ang kamangha-manghang katumpakan sa pormasyon ng anggulo at pagkakapareho ng sukat. Ginagamit ng mga control system na ito ang advanced na servo motors at encoder feedback mechanisms upang bantayan at i-adjust ang posisyon sa real-time. Ang integrasyon ng programmable logic controllers ay nagbibigay-daan sa mga operator na mag-imbak ng maraming bending sequences, na nag-e-enable ng mabilis na pagbabago ng setup sa pagitan ng iba't ibang pangangailangan ng proyekto.

Ang mga digital na sistema ng pagsukat na naka-embed sa mga makitang ito ay nagbibigay agad ng feedback tungkol sa mga anggulo ng pagbubending, na nag-aalis ng pangangailangan para sa manu-manong pagpapatunay at nababawasan ang oras ng proseso. Ang teknolohiya ng laser na pagsukat ay nagagarantiya na bawat pagbubending ay sumusunod sa mga nakasaad na tolerances, na may mga awtomatikong sistema ng pagtanggi upang matukoy at mapaghiwalay ang mga hindi sumusunod na piraso. Ang ganitong antas ng kontrol sa kalidad ay nagpapanatili ng konsistensya sa kabuuang produksyon habang miniminimise ang basura ng materyales.

Ang programmable na katangian ng mga modernong sistema ng kontrol ay nagpapahintulot sa mga kumplikadong pagkakasunod-sunod ng pagbubending na imposibleng gawin gamit ang manu-manong pamamaraan. Ang koordinasyon ng maramihang axis ay nagpapahintulot sa paglikha ng tatlong-dimensional na hugis na may mga compound na anggulo, na pinalalawak ang mga posibilidad sa disenyo para sa mga arkitekto at inhinyerong estruktural. Ang mga kakayahang ito ay nagbubukas ng mga bagong daan para sa inobatibong mga teknik sa konstruksyon at ekspresyon sa arkitektura.

Kapasidad ng Pagkarga at Kahusayan sa Pagharap sa Materyales

Disenyo ng Istruktura para sa Pamamahala ng Mabigat na Pagkarga

Ang pangunahing istruktura ng mga kagamitang pang-industriya para sa pagbuburol ay dapat tumagal sa napakalaking puwersa na nabubuo habang pinoproseso ang mabibigat na materyales sa konstruksyon. Ang matibay na konstruksiyon gamit ang bakal, na madalas gumagamit ng mataas na lakas na haluang metal, ay nagbibigay ng kinakailangang rigidity upang maiwasan ang pagkalumbay sa ilalim ng pinakamataas na kondisyon ng karga. Ang mga kalkulasyon sa inhinyero para sa mga makina ay isinasama ang mga dinamikong sitwasyon ng pagkarga, na tinitiyak ang integridad ng istruktura sa buong operational na buhay nito.

Ang mga disenyo ng palakasan sa loob ng mga frame ng makina ay nagpapahintulot sa distribusyon ng mga stress load sa maramihang landas ng pagkarga, na nagbabawas ng panganib na mabigo at mapanganib ang kaligtasan sa operasyon. Ang estratehikong pagkakalagay ng mga suportang pang-istruktura at mga elemento ng pamputol o palakas ay lumilikha ng isang balangkas na kayang humawak sa mga materyales mula sa karaniwang bar ng panlalakas hanggang sa mabibigat na seksyon ng bakal sa konstruksyon. Tinitiyak ng pilosopiya ng disenyo na ito na ang mga malalaking makina sa pagbuburol ay kayang umangkop sa iba't ibang pangangailangan sa materyales na makikita sa mga modernong proyektong konstruksyon.

Ang mga sistema ng pagkakabit sa pundasyon para sa mga makitang ito ay nangangailangan ng mga espesyalisadong pamamaraan sa pag-install upang matiyak ang tamang paglilipat ng karga sa mga suportadong istraktura. Ang pagsasama ng mga sistema ng pagpapahina ng pag-uga ay binabawasan ang paglipat ng mga puwersa habang gumagana patungo sa paligid na kagamitan at istraktura. Mahalaga ang mga pagsasaalang-alang na ito lalo na sa pagpaplano ng pasilidad kung saan maramihang malalaking makina ang gumagana nang magkadikit.

Mga Sistema ng Pagpapakain at Posisyon ng Materyales

Ang mga automated na sistema ng paghawak ng materyales na pinagsama sa mga malalaking bending machine ay nagpapabilis sa workflow ng proseso habang binabawasan ang pangangailangan sa manu-manong paggawa. Ang mga conveyor system na kayang suportahan ang malalaking bigat ng materyales ay tinitiyak ang maayos na daloy ng materyales mula sa mga lugar ng imbakan hanggang sa mga istasyon ng proseso. Kasama sa mga sistemang ito ang mga mekanismo ng kaligtasan upang maiwasan ang pagkasira ng materyales habang isinasakay at inilalagay.

Ginagamit ng mga mekanismo ng eksaktong posisyon ang advanced na teknolohiya ng sensor upang tumpak na matukoy ang lokasyon ng mga materyales sa loob ng palihis bago maisagawa ang proseso. Ang mga nakakalamig na sistema ng panananggalang ay umaangkop sa iba't ibang bahagi ng materyales habang tiyakin ang matibay na pagkakahawak habang isinasagawa ang pagpapalihis. Ang kakayahang umangkop ng mga sistemang ito ay nagbibigay-daan sa mabilis na pagbabago sa pagitan ng iba't ibang espesipikasyon ng materyales nang walang masalimuot na proseso ng pag-setup.

Ang mga sistema ng pagsukat ng haba ay awtomatikong kumukuha ng kinakailangang materyales sa bawat operasyon ng pagpapalihis, upang ma-optimize ang paggamit at mabawasan ang basura. Ang integrasyon kasama ng mga sistema ng pamamahala ng imbentaryo ay nagbibigay ng real-time na pagsubaybay sa pagkonsumo ng materyales at progreso ng proyekto. Ang mga kakayahang ito ay nagpapahusay sa katumpakan ng pagpaplano ng proyekto at kontrol sa gastos sa buong proseso ng konstruksyon.

Pag-optimize ng Pagganap sa mga Aplikasyon sa Konstruksyon

Mga Pagpapahusay sa Bilis at Kahusayan

Isinasama ng mga modernong makabagong makina para sa pagyuyuko ang mga teknolohiyang mabilisang kurot na malaki ang nagpapababa sa oras ng proseso kumpara sa tradisyonal na pamamaraan. Ang mga napapanahong algoritmo sa kontrol ng galaw ay pinaghuhusay ang mga galaw ng makina upang bawasan ang oras ng di-paggalaw sa pagitan ng mga operasyon ng pagyuyuko. Ang pagkakasinkronisa ng maramihang mga aksis ng makina ay nagbibigay-daan sa sabay-sabay na posisyon at pagkilos ng pagyuyuko, na lalo pang binabawasan ang oras ng kurot.

Ang mga sistema ng mabilisang pagpapalit ng kasangkapan ay nagbibigay-daan sa mga operator na magpalit sa pagitan ng iba't ibang konpigurasyon ng pagyuyuko nang may pinakakaunting oras ng hindi paggamit. Ang mga standardisadong ugnayan ng kasangkapan at awtomatikong sistema ng pagkilala sa kasangkapan ay nililinaw ang mga kamalian sa paghahanda at binabawasan ang kinakailangan sa oras ng pagpapalit. Mahalaga ang mga katangiang ito lalo na sa mga kapaligiran sa konstruksyon kung saan hinihiling ng iskedyul ng proyekto ang pinakamataas na paggamit ng kagamitan.

Ang mga predictive maintenance system ay nagbabantay sa mga parameter ng performance ng makina upang matukoy ang mga potensyal na isyu bago pa man ito makaapekto sa iskedyul ng produksyon. Ang pinagsamang mga diagnostic capability ay nagbibigay ng detalyadong impormasyon tungkol sa pagsusuot ng mga bahagi at mga trend sa performance ng sistema. Ang mapag-imbentong pamamaraan sa pag-iiskedyul ng maintenance ay pumipigil sa hindi inaasahang downtime at pinalalawig ang haba ng serbisyo ng kagamitan.

Garantiya sa Kalidad at Mga Sukat ng Pagkakapare-pareho

Ang mga statistical process control system na naka-integrate sa loob ng malalaking bending machine ay patuloy na nagbabantay sa mga sukatan ng kalidad ng produksyon at nagpapanatili ng detalyadong tala para sa bawat naprosesong bahagi. Sinusubaybayan ng mga sistemang ito ang katumpakan ng sukat, mga anggulo ng pagbend, at mga katangian ng materyales sa buong proseso ng produksyon. Ang real-time na datos sa kalidad ay nagbibigay-daan sa agarang pagwawasto kapag lumagpas ang mga pagbabago sa tinatanggap na toleransiya.

Gumagamit ang mga automated na sistema ng inspeksyon ng advanced na teknolohiya ng sensor upang i-verify ang sukat ng bahagi at katumpakan ng geometriya kaagad pagkatapos ng proseso ng pagbuburol. Ang mga sistema ng paningin ay nakakakita ng mga depekto sa ibabaw o hindi pare-parehong materyales na maaaring magdulot ng pagkabigo sa istruktura. Tinitiyak ng mga kakayahang ito sa inspeksyon na tanging ang mga sumusunod na bahagi lamang ang napupunta sa mga yugto ng pag-install.

Ang mga sistema ng dokumentasyon ay lumilikha ng detalyadong ulat para sa bawat batch ng produksyon, na nagbibigay ng impormasyon sa traceability na kinakailangan para sa sertipikasyon ng kalidad at pagsunod sa regulasyon. Ang integrasyon sa mga sistema ng pamamahala ng proyekto ay nagbibigay-daan sa real-time na pagsubaybay sa pag-unlad at optimal na paglalaan ng mga mapagkukunan. Suportado ng mga kakayahang pang-data management na ito ang mga inisyatibo para sa patuloy na pagpapabuti at benchmarking ng pagganap.

Integrasyon sa Modernong Mga Workflow ng Konstruksyon

Digital na Konektibidad at Implementasyon ng Industriya 4.0

Ang mga makabagong malalaking bending machine ay mayroong malawak na mga opsyon sa koneksyon na nagbibigay-daan sa maayos na integrasyon sa mga digital na platform para sa pamamahala ng konstruksyon. Ang mga industrial internet protocol ay nagpapahintulot sa real-time na pagpapalitan ng datos sa pagitan ng kagamitan at sentral na sistema ng kontrol. Ang ganitong konektibidad ay nagbibigay-daan sa remote monitoring at sumusuporta sa mga aplikasyon ng predictive analytics na nag-optimiza sa iskedyul ng produksyon.

Ang cloud-based na mga sistema ng imbakan ng datos ay nagpapanatili ng komprehensibong kasaysayan ng produksyon at mga sukatan ng pagganap na madaling ma-access mula sa anumang lokasyon na may koneksyon sa internet. Ang mga mobile application ay nagbibigay sa mga operator at tagapamahala ng agarang access sa impormasyon tungkol sa estado ng makina at mga ulat sa produksyon. Ang mga digital na kasangkapan na ito ay nagpapahusay sa komunikasyon at koordinasyon sa pagitan ng mga kasangkot sa proyekto.

Ang pagsasama sa mga sistema ng modeling ng impormasyon sa gusali ay nagbibigay-daan sa direktang paglilipat ng mga detalye ng disenyo sa mga sistema ng kontrol ng makina, na pinipigilan ang mga kamalian sa manu-manong pagpasok ng datos at binabawasan ang oras ng pag-setup. Ang awtomatikong pagbuo ng work order batay sa iskedyul ng proyekto ay nagsisiguro ng optimal na paggamit ng mga mapagkukunan sa buong mga yugto ng konstruksyon. Kinakatawan ng mga digital na workflow na ito ang hinaharap ng automatikong konstruksyon at pag-optimize ng kahusayan.

Mga Sistema ng Kaligtasan at Proteksyon sa Operasyon

Ang komprehensibong mga sistema ng kaligtasan na naka-integrate sa loob ng malalaking bending machine ay nagpoprotekta sa mga operator at kagamitan sa pamamagitan ng maramihang antas ng mga mekanismo ng proteksyon. Ang mga emergency stop system ay nagbibigay ng agarang kakayahang i-shutdown mula sa maraming lokasyon sa paligid ng makina. Ang mga light curtain system ay nakikilala ang presensya ng operator sa loob ng mapanganib na mga lugar at awtomatikong humihinto sa operasyon ng makina.

Ang mga pamamaraan na lockout-tagout ay pinadadali sa pamamagitan ng mga elektronikong sistema ng kontrol na nagbabawal ng hindi awtorisadong pagbuo ng makina habang nasa maintenance. Ang mga biswal at pandinig na babala ay nagpapaalam sa mga tauhan tungkol sa pagbabago ng kalagayan ng makina at potensyal na panganib. Sumusunod ang mga hakbang na ito sa internasyonal na pamantayan sa kaligtasan at regulasyon.

Ang mga sistema ng pagsasanay para sa operator ay nagbibigay ng interaktibong mga modyul sa pagtuturo upang matiyak ang tamang operasyon ng makina at pagsunod sa protokol ng kaligtasan. Ang mga sistema sa pagsubaybay ng sertipikasyon ay nagpapanatili ng talaan ng kwalipikasyon ng operator at katayuan ng natapos na pagsasanay. Suportado ng mga kakayahang ito ang mga inisyatibo sa pag-unlad ng lakas-paggawa at patuloy na pamantayan sa operasyon.

FAQ

Ano ang kapasidad ng karga na kayang dalhin ng modernong malalaking makina sa pagbuburol

Ang mga modernong makina para sa pagbubuka ay dinisenyo upang hawakan ang mga bar ng pampalakas na may sukat na 6mm hanggang 50mm ang lapad, kung saan ang ilang espesyalisadong yunit ay kayang gumana sa mas malalaking bahagi ng bakal na pang-istruktura. Ang pinakamataas na kapasidad ng karga ay nakabase sa modelo, ngunit karaniwan ang mga makina na pang-industriya ay gumagawa ng puwersa sa pagbubuka mula 50 hanggang 200 tonelada. Ang mga makitang ito ay kayang gamitin ang mga materyales na may lakas na umabot sa 600 MPa habang nananatiling tumpak ang mga anggulo ng pagbubuka sa loob ng ±0.5 digri toleransya.

Paano ginagarantiya ng mga makina na ito ang pare-parehong kalidad sa kabuuan ng malalaking produksyon

Ang pagkakapare-pareho ng kalidad ay pinapanatili sa pamamagitan ng pinagsamang mga control system na nagbabantay at nag-aayos ng mga bending parameter on real-time batay sa feedback ng materyal at mga nakapirming tukoy. Ang advanced sensor technology ay patuloy na sumusukat ng mga anggulo at sukat ng bending habang ginagawa ang proseso, kung saan awtomatikong inilalapat ang mga pagwawasto kapag may natuklasang pagbabago. Ang statistical process control system ay nagtatrack ng mga sukatan ng kalidad sa buong produksyon, upang matiyak na nasa loob pa rin ng tanggap na limitasyon ang mga sukat anuman ang dami ng produksyon.

Ano ang mga kinakailangan sa pagpapanatili para sa mabigat na kagamitang pang-bending

Ang mga iskedyul ng pagpapanatili nang mapigil para sa malalaking bending machine ay kadalasang kasama ang pang-araw-araw na pagsuri sa lubrication, lingguhang inspeksyon sa hydraulic system, at buwanang proseso ng pag-verify sa calibration. Ang mga mahahalagang bahagi tulad ng hydraulic pumps, servo motors, at control systems ay nangangailangan ng periodikong pagpapalit batay sa bilang ng oras ng operasyon at datos mula sa monitoring ng performance. Ang mga predictive maintenance system ay nagbibigay ng paunang babala ukol sa pagsusuot ng mga bahagi, na nagbibigay-daan upang maiskedyul ang mga gawaing pangpapanatili sa loob ng nakaplano nang downtime upang bawasan ang pagbabago sa produksyon.

Paano isinasama ng mga makitang ito sa umiiral na mga sistema ng pamamahala sa konstruksyon

Ang mga kakayahan sa integrasyon ay kasama ang mga karaniwang protocol sa komunikasyon sa industriya tulad ng Ethernet/IP, Profinet, at OPC-UA na nagbibigay-daan sa maayos na pagpapalitan ng data sa umiiral na mga sistema sa pagpaplano ng mapagkukunan ng negosyo at pamamahala ng proyekto. Ang real-time na datos sa produksyon ay maaaring awtomatikong ilipat sa mga sistema sa pamamahala ng imbentaryo, na nag-a-update sa pagkonsumo ng materyales at katayuan ng progreso ng proyekto. Ang mga opsyon sa mobile connectivity ay nagbibigay-daan sa remote monitoring at kontrol, na nagbibigay-kakayahan sa mga tagapangasiwa na subaybayan ang pagganap ng kagamitan at mga sukatan sa produksyon mula sa anumang lokasyon na may access sa internet.

Talaan ng mga Nilalaman

- Mga Kakayahan sa Pag-iinhinyero ng Mabibigat na Kagamitang Pangkonstruksyon

- Kapasidad ng Pagkarga at Kahusayan sa Pagharap sa Materyales

- Pag-optimize ng Pagganap sa mga Aplikasyon sa Konstruksyon

- Integrasyon sa Modernong Mga Workflow ng Konstruksyon

-

FAQ

- Ano ang kapasidad ng karga na kayang dalhin ng modernong malalaking makina sa pagbuburol

- Paano ginagarantiya ng mga makina na ito ang pare-parehong kalidad sa kabuuan ng malalaking produksyon

- Ano ang mga kinakailangan sa pagpapanatili para sa mabigat na kagamitang pang-bending

- Paano isinasama ng mga makitang ito sa umiiral na mga sistema ng pamamahala sa konstruksyon