جدید تعمیراتی منصوبوں کو بھاری سٹیل کی مضبوطی کے مواد کے ساتھ کام کرتے وقت بے مثال درستگی اور موثریت کی ضرورت ہوتی ہے۔ تعمیراتی ٹیکنالوجی کی ترقی نے وسیع ساختی اجزاء کو حیرت انگیز درستگی کے ساتھ سنبھالنے کی صلاحیت رکھنے والے جدید آلات کو متعارف کرایا ہے۔ دنیا بھر کے انجینئرنگ ٹیموں کو بنیادی ڈھانچے کی ترقی کی بڑھتی ہوئی ضروریات کو پورا کرنے کے لیے خودکار حل پر زیادہ سے زیادہ انحصار کیا جا رہا ہے، جہاں روایتی دستی طریقے مطلوبہ رفتار اور مسلسل کارکردگی فراہم نہیں کر سکتے۔

عصری تعمیراتی منصوبوں کی پیچیدگی اس قسم کے سامان کی متقاضی ہوتی ہے جو مختلف سٹیل بار کے قطر کو پروسیس کر سکے اور موڑنے کے عمل کے دوران ساختی درستگی برقرار رکھ سکے۔ تعمیراتی ماہرین جانتے ہیں کہ کسی بھی کامیاب منصوبے کی بنیاد مضبوطی کے کام کی معیار اور درستگی پر منحصر ہوتی ہے۔ یہ انتہائی اہم پہلو ساختوں کی لمبی عمر اور حفاظت کو براہ راست متاثر کرتا ہے، جس کی وجہ سے منصوبہ مینیجرز اور انجینئرز دونوں کے لیے سامان کے انتخاب کو اولین ترجیح کی حیثیت حاصل ہوتی ہے۔

بھاری صنعتی تعمیراتی سامان کی انجینئرنگ صلاحیتیں

زیادہ سے زیادہ طاقت پیدا کرنے کے لیے جدید ہائیڈرولک نظام

صنعتی ہائیڈرولک ٹیکنالوجی جدید بھاری موڑنے والے سامان کی بنیاد تشکیل دیتی ہے، جو ان مشینوں کو شاندار طاقت پیدا کرنے کے ساتھ ساتھ بالکل درست کنٹرول برقرار رکھنے کی اجازت دیتی ہے۔ وسیع پیمانے پر موڑنے والی مشینوں میں شامل پیچیدہ ہائیڈرولک نظام وسیع پیمانے پر موڑنے والی مشینیں عملدرآمدی کے لیے متعدد سلنڈروں کو ہم آہنگی میں کام کرنے کے لیے استعمال کیا جاتا ہے تاکہ مواد پر قوت کو یکساں طور پر تقسیم کیا جا سکے۔ قوت کے اس تقسیم شدہ اطلاق سے وہ مقامات جہاں دباؤ مرکوز ہو سکتا ہے اور جو ری-انفورسمنٹ بارز کی ساختی یکجہتی کو خطرے میں ڈال سکتے ہیں، روکے جاتے ہیں۔

ان ہائیڈرولک نیٹ ورکس کے اندر دباؤ کی تنظیم کے نظام آپریٹرز کو مواد کی تفصیلات اور منصوبے کی ضروریات کی بنیاد پر اطلاق شدہ قوت کو درست کرنے کی اجازت دیتے ہیں۔ جدید دباؤ سینسر مسلسل نظام کی کارکردگی کی نگرانی کرتے ہیں اور مواد میں تبدیلی کے باوجود مستقل موڑنے کے زاویے برقرار رکھنے کے لیے خودکار طور پر پیرامیٹرز کو ایڈجسٹ کرتے ہیں۔ اس سطح کی خودکار کارروائی انسانی غلطی کے امکان کو نمایاں طور پر کم کر دیتی ہے اور یقینی بناتی ہے کہ ہر موڑا ہوا جزو بالکل درست تفصیلات کے مطابق ہو۔

ہائیڈرولک سسٹمز کے اندر درجہ حرارت کی معاونت کے طریقہ کار حرارتی پھیلاؤ اور انقباض کے اثرات کو مدنظر رکھتے ہیں جو ورنہ موڑنے کی درستگی کو متاثر کر سکتے ہیں۔ یہ نظام اپنے انضمام شدہ تبریدی سرکٹس کے ذریعے بہترین آپریٹنگ درجہ حرارت برقرار رکھتے ہیں، جس سے طویل عرصے تک آپریشن کے دوران مستقل کارکردگی یقینی بنائی جاتی ہے۔ ان ہائیڈرولک سسٹمز کی قابل اعتمادی براہ راست بہتر منصوبہ جاتی مدت اور کم مرمت کی لاگت میں تبدیل ہوتی ہے۔

درستگی والے کنٹرول کے طریقہ کار اور خودکار پروگرامنگ

کمپیوٹر کنٹرول شدہ پوزیشننگ سسٹمز بڑے پیمانے پر موڑنے والی مشینوں کو زاویہ تشکیل اور ابعادی مسلّطی میں نمایاں درستگی حاصل کرنے کی اجازت دیتے ہیں۔ یہ کنٹرول سسٹمز پوزیشن کی نگرانی اور حقیقی وقت میں اس میں اصلاح کے لیے جدید سرو موٹرز اور انکوڈر فیڈ بیک کے طریقہ کار کا استعمال کرتے ہیں۔ پروگرام ایبل لا جک کنٹرولرز کی یکسرشمولیت آپریٹرز کو مختلف موڑنے کے تسلسل کو محفوظ کرنے کی اجازت دیتی ہے، جس سے مختلف منصوبہ جاتی ضروریات کے درمیان تیزی سے سیٹ اپ تبدیل کرنے کی سہولت ہوتی ہے۔

ان مشینوں کے اندر شامل ڈیجیٹل پیمائش کے نظام جھکنے کے زاویوں پر فوری تصدیق فراہم کرتے ہیں، دستی تصدیق کی ضرورت ختم کر دیتے ہیں اور پروسیسنگ کے وقت میں کمی واقع کرتے ہیں۔ لیزر پیمائش کی ٹیکنالوجی یقینی بناتی ہے کہ ہر موڑ مقررہ رواداری پر پورا اترتے ہیں، جبکہ خودکار مستردگی کے نظام غلط قسم کے ٹکڑوں کی نشاندہی اور علیحدگی کا کام کرتے ہیں۔ معیار کی اس سطح کا کنٹرول بڑے پیداواری دورانیوں میں مسلسل معیار برقرار رکھتا ہے اور مواد کے ضیاع کو کم سے کم کرتا ہے۔

جدید کنٹرول سسٹمز کی پروگرام کرنے کی صلاحیت پیچیدہ موڑنے کے تسلسل کو ممکن بناتی ہے جو دستی طریقوں کے ذریعے حاصل کرنا ناممکن ہوتا۔ کثیر-محور کی من coordination تین جہتی اشکال کو مرکب زاویوں کے ساتھ تخلیق کرنے کی اجازت دیتی ہے، جو معماروں اور ساختی انجینئرز کے لیے ڈیزائن کے امکانات کو وسیع کرتی ہے۔ یہ صلاحیتیں تعمیراتی تکنیک اور معماری اظہار کے لیے نئے راستے کھولتی ہیں۔

بار اٹھانے کی صلاحیت اور مواد کو سنبھالنے کی عمدگی

بھاری بار کے انتظام کے لیے ساختی ڈیزائن

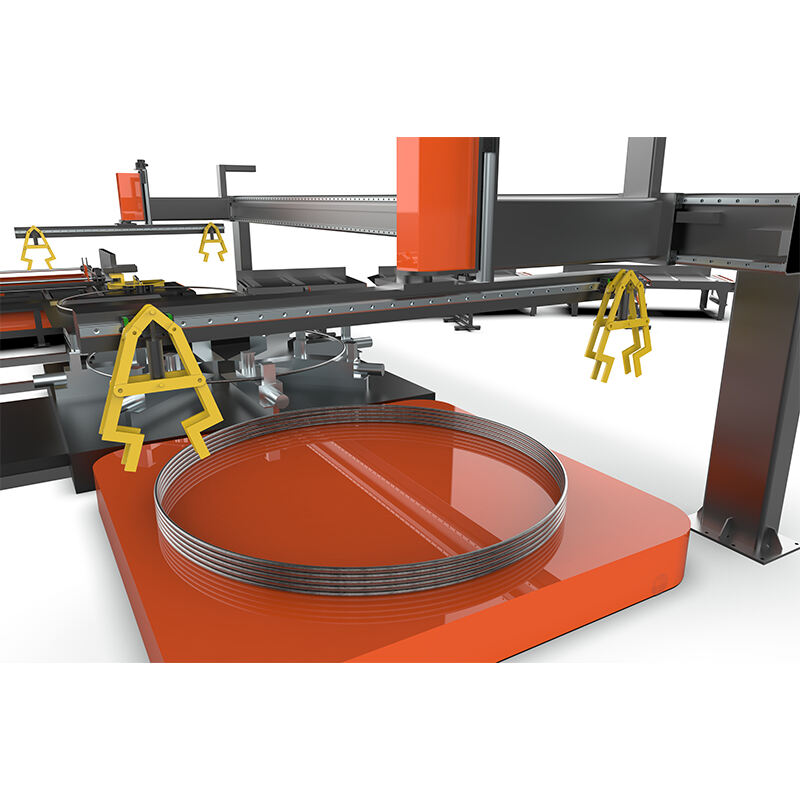

صنعتی موڑنے کے سامان کی بنیادی ساخت کو بھاری تعمیراتی مواد کی پروسیسنگ کے دوران پیدا ہونے والی شدید قوتوں کا مقابلہ کرنا چاہیے۔ مضبوط اسٹیل فریم کی تعمیر، جو اکثر اعلیٰ طاقت والے ملاوٹ کا استعمال کرتی ہے، زیادہ سے زیادہ بوجھ کی حالت میں مڑنے سے بچنے کے لیے ضروری سختی فراہم کرتی ہے۔ ان مشینوں کے لیے انجینئرنگ کے حسابات متحرک بوجھ کے منظرناموں کو مدنظر رکھتے ہیں، یہ یقینی بناتے ہوئے کہ آپریشنل زندگی کے دوران ساختی درستگی برقرار رہے۔

مشین فریموں کے اندر مضبوطی کے نمونے متعدد لوڈ راستوں پر دباؤ کے بوجھ کو تقسیم کرتے ہیں، وہ نقص کے نقاط کو روکتے ہیں جو آپریشنل حفاظت کو متاثر کر سکتے ہیں۔ ساختی سہاروں اور کراس بریسنگ عناصر کی حکمت عملی کے مطابق جگہ ایک ایسے ڈھانچے کو جنم دیتی ہے جو معیاری مضبوطی بار سے لے کر بھاری ساختی اسٹیل سیکشن تک مواد کو سنبھالنے کے قابل ہوتا ہے۔ یہ ڈیزائن کا فلسفہ یقینی بناتا ہے کہ بڑے پیمانے پر موڑنے والی مشینیں جدید تعمیراتی منصوبوں میں پائی جانے والی متنوع مواد کی ضروریات کو پورا کر سکیں۔

ان مشینوں کے لیے فاؤنڈیشن ماؤنٹنگ سسٹمز کو سپورٹنگ سٹرکچرز پر مناسب لوڈ ٹرانسفر یقینی بنانے کے لیے ماہرانہ انسٹالیشن طریقہ کار کی ضرورت ہوتی ہے۔ وائبریشن ڈیمپنگ سسٹمز کی انضمام سے آپریشنل قوتوں کا اردگرد کے سامان اور سٹرکچرز تک منتقل ہونا کم ہو جاتا ہے۔ یہ باتیں خاص طور پر اہم ہیں جب کثیر بھاری مشینیں قریبی علاقے میں کام کر رہی ہوں۔

مواد کی فراہمی اور پوزیشننگ کے نظام

بڑے پیمانے پر موڑنے والی مشینوں کے ساتھ ضم شدہ خودکار مواد کی ہینڈلنگ سسٹمز پروسیسنگ ورک فلو کو مربوط کرتی ہیں جبکہ دستی محنت کی ضروریات کو کم کرتی ہیں۔ وہ کنویئر سسٹمز جو نمایاں مواد کے وزن کو سہارا دینے کی صلاحیت رکھتی ہیں، اسٹوریج علاقوں سے پروسیسنگ اسٹیشنز تک مواد کے ہموار بہاؤ کو یقینی بناتی ہیں۔ ان سسٹمز میں نقل و حمل اور پوزیشننگ کے دوران مواد کے نقصان کو روکنے کے لیے حفاظتی میکانزم شامل ہوتے ہیں۔

درست مقام کے طریقہ کار جدید سینسر ٹیکنالوجی کو استعمال کرتے ہیں تاکہ مواد کو خم دینے والے علاقے میں پروسیسنگ سے قبل درست مقام کا تعین کیا جا سکے۔ قابلِ ایڈجسٹ منجمد نظام مختلف مواد کے رُخ کو اپنایا کرتے ہیں اور خم دینے کے دوران مضبوطی سے تھامے رکھنے کو یقینی بناتے ہیں۔ ان مقام کے نظاموں کی ورسٹائل حالت مختلف مواد کی تفصیلات کے درمیان تبدیلی کو بڑھا دیتی ہے بغیر کسی وسیع سیٹ اپ کے۔

لمبائی کے پیمائش کے نظام خودکار طور پر ہر خم دینے کے عمل کے لیے ضروری مواد کا حساب لگاتے ہیں، جس سے مواد کے استعمال میں بہتری آتی ہے اور فضول خرچی کم ہوتی ہے۔ انوینٹری مینجمنٹ سسٹمز کے ساتھ انضمام حقیقی وقت میں مواد کے استعمال اور منصوبے کی پیشرفت کے ٹریکنگ کی سہولت فراہم کرتا ہے۔ یہ صلاحیتیں تعمیراتی عمل کے دوران منصوبہ بندی کی درستگی اور لاگت کے کنٹرول کو بہتر بناتی ہیں۔

تعمیراتی اطلاقات میں کارکردگی کی بہتری

رفتار اور کارآمدی میں اضافہ

جدید بڑے پیمانے پر موڑنے والی مشینیں تیز رفتار سائیکل کی ٹیکنالوجیز کو شامل کرتی ہیں جو روایتی طریقوں کے مقابلے میں پروسیسنگ کے وقت کو نمایاں طور پر کم کردیتی ہی ہیں۔ جدید موشن کنٹرول الگورتھم مشین کی حرکتوں کو بہتر بناتے ہیں تاکہ موڑنے کے آپریشنز کے درمیان غیر فعال وقت کو کم سے کم کیا جاسکے۔ متعدد مشین ایکسز کا ہم آہنگی سے کام کرنا ایک ساتھ پوزیشننگ اور موڑنے کے عمل کو ممکن بناتا ہے، جس سے سائیکل ٹائم مزید کم ہوتا ہے۔

تیزی سے ٹولز تبدیل کرنے کے نظام آپریٹرز کو مختلف موڑنے کی تشکیلات کے درمیان نچلے وقفے کے ساتھ تبدیلی کرنے کی اجازت دیتے ہیں۔ معیاری ٹول انٹرفیس اور خودکار ٹول شناخت کے نظام سیٹ اپ کی غلطیوں کو ختم کردیتے ہیں اور تبدیلی کے وقت کی ضروریات کو کم کردیتے ہیں۔ یہ خصوصیات تعمیراتی ماحول میں خاص طور پر قدر کی حامل ہیں جہاں منصوبے کے شیڈول زیادہ سے زیادہ مشین کے استعمال کا تقاضا کرتے ہیں۔

تحلیلی رفتار کے نظام مشین کی کارکردگی کے پیرامیٹرز کو نگرانی کرتے ہیں تاکہ پیداواری شیڈولز کو متاثر کرنے سے پہلے ممکنہ مسائل کی شناخت کی جا سکے۔ ضم شدہ تشخیصی صلاحیتیں جزوی پہننے اور نظام کی کارکردگی کے رجحانات کے بارے میں تفصیلی معلومات فراہم کرتی ہیں۔ وقفے کی اس پیشگی منصوبہ بندی سے غیر متوقع بندش کم ہوتی ہے اور آلات کی خدمت کی عمر بڑھ جاتی ہے۔

معیار کی ضمانت اور مسلّط معیارات

بڑے پیمانے پر موڑنے والی مشینوں کے اندر ضم شدہ اعداد و شمار کے عمل کے کنٹرول کے نظام مسلسل پیداواری معیار کے پیمانوں کی نگرانی کرتے ہیں اور ہر تیار کردہ جزو کے بارے میں تفصیلی ریکارڈ برقرار رکھتے ہیں۔ یہ نظام پیداواری دوران طول و عرض کی درستگی، موڑنے کے زاویے، اور مواد کی خصوصیات کا تعاقب کرتے ہیں۔ حقیقی وقت کے معیار کے ڈیٹا سے فوری اصلاحی کارروائی ممکن ہوتی ہے جب تبدیلیاں قابل قبول حد سے تجاوز کر جاتی ہیں۔

خودکار معائنہ سسٹمز جدید سینسر ٹیکنالوجی کا استعمال موڑنے کے عمل کے فوراً بعد اجزاء کے ابعاد اور جیومیٹرک درستگی کی تصدیق کے لیے کرتے ہیں۔ ویژن سسٹمز سطحی خرابیوں یا مواد کی غیر معمولی باتوں کا پتہ لگا سکتے ہیں جو ساختی کارکردگی کو متاثر کر سکتی ہیں۔ یہ معائنہ صلاحیتیں یقینی بناتی ہیں کہ صرف منظور شدہ اجزاء نصب کرنے کے مراحل تک جاتے ہیں۔

دوسری دستاویزاتی نظام ہر پیداواری بیچ کے لیے تفصیلی رپورٹس تیار کرتے ہیں، جو معیار کی تصدیق اور ضابطے کی پابندی کے لیے ضروری ٹریس ایبلٹی کی معلومات فراہم کرتی ہیں۔ منصوبہ بندی کے انتظامی سسٹمز کے ساتھ انضمام حقیقی وقت میں ترقی کی نگرانی اور وسائل کی تقسیم کی بہتری کو ممکن بناتا ہے۔ یہ ڈیٹا انتظامی صلاحیتیں مسلسل بہتری کے اقدامات اور کارکردگی کے موازنہ کی حمایت کرتی ہیں۔

جدید تعمیراتی کام کے انداز کے ساتھ انضمام

ڈیجیٹل کنکٹیویٹی اور صنعت 4.0 کا نفاذ

عصری بڑے پیمانے پر موڑنے والی مشینیں وسیع ترسیل کے اختیارات کی حامل ہوتی ہیں جو ڈیجیٹل تعمیراتی انتظامی نظام کے ساتھ بے دریغ انضمام کو ممکن بناتی ہیں۔ صنعتی انٹرنیٹ پروٹوکول مشینری اور مرکزی کنٹرول سسٹمز کے درمیان حقیقی وقت کے ڈیٹا کے تبادلے کی اجازت دیتے ہیں۔ یہ ترسیل دور دراز سے نگرانی کی سہولت فراہم کرتی ہے اور تولید کی منصوبہ بندی کو بہتر بنانے والے توقعاتی تجزیاتی اطلاق کی حمایت کرتی ہے۔

کلاؤڈ پر مبنی ڈیٹا ذخیرہ کرنے کے نظام مکمل تولید کی تاریخ اور کارکردگی کے معیارات کو برقرار رکھتے ہیں جو انٹرنیٹ کنکشن کی موجودگی میں کسی بھی مقام سے دستیاب ہوتے ہیں۔ موبائل ایپلی کیشنز آپریٹرز اور منیجرز کو مشین کی حالت کی معلومات اور تولید کی رپورٹس تک فوری رسائی فراہم کرتی ہیں۔ یہ ڈیجیٹل اوزار منصوبے کے تمام فریقوں کے درمیان رابطے اور ہم آہنگی کو بہتر بناتے ہیں۔

عمارت کی معلومات ماڈلنگ سسٹمز کے ساتھ انضمام مشین کنٹرول سسٹمز کو ڈیزائن تفصیلات کے براہ راست منتقلی کو ممکن بناتا ہے، جس سے دستی ڈیٹا اندراج کی غلطیوں کو ختم کیا جا سکتا ہے اور ترتیب دینے کے وقت میں کمی آتی ہے۔ منصوبے کے شیڈولز کی بنیاد پر خودکار ورک آرڈر تخلیق کرنے سے تعمیراتی مراحل کے دوران وسائل کے بہترین استعمال کو یقینی بنایا جاتا ہے۔ یہ ڈیجیٹل ورک فلو تعمیراتی خودکار کاری اور کارکردگی کی بہتری کے مستقبل کی نمائندگی کرتے ہیں۔

حصوصیت کے نظام اور آپریشنل تحفظ

بڑے پیمانے پر موڑنے والی مشینوں کے اندر ضم شدہ جامع حفاظتی نظام آپریٹرز اور آلات کی متعدد تحفظاتی طریقوں کے ذریعے حفاظت کرتے ہیں۔ ہنگامی بندش کے نظام مشین کے گرد مختلف مقامات سے فوری بندش کی صلاحیت فراہم کرتے ہیں۔ روشنی کے پردے کے نظام خطرناک علاقوں میں آپریٹر کی موجودگی کا پتہ لگاتے ہیں اور خود بخود مشین کے آپریشن کو روک دیتے ہیں۔

لاک آؤٹ ٹیگ آؤٹ کے طریقہ کار الیکٹرانک کنٹرول سسٹمز کے ذریعے ممکن ہوتے ہیں جو مشین کی مرمت کے دوران غیر مجاز اسٹارٹ اپ کو روکتے ہیں۔ بصری اور سنائی جانے والی انتباہ کی سسٹمز عملے کو مشین کی حالت میں تبدیلی اور ممکنہ خطرات کے بارے میں آگاہ کرتی ہیں۔ یہ حفاظتی اقدامات بین الاقوامی حفاظتی معیارات اور ضوابط کی ضروریات کے مطابق ہوتے ہیں۔

آپریٹر تربیت کے نظام انٹرایکٹو تدریسی ماڈیولز فراہم کرتے ہیں جو مناسب مشین آپریشن اور حفاظتی پروٹوکول کی پابندی کو یقینی بناتے ہیں۔ سرٹیفیکیشن ٹریکنگ سسٹمز آپریٹرز کی اہلیت اور تربیت مکمل ہونے کی حیثیت کے ریکارڈ برقرار رکھتے ہیں۔ یہ تربیتی صلاحیتیں ورک فورس کی ترقی کے اقدامات کی حمایت کرتی ہیں اور مسلسل آپریشنل معیارات برقرار رکھتی ہیں۔

فیک کی بات

جدید بڑے پیمانے پر موڑنے والی مشینیں کتنی لوڈ گنجائش سنبھال سکتی ہیں

جدید بڑے پیمانے پر موڑنے والی مشینیں 6 ملی میٹر سے لے کر 50 ملی میٹر قطر تک کے ری-بارز کو سنبھالنے کے لیے تیار کی گئی ہیں، جبکہ کچھ خصوصی اکائیاں مزید بڑے ساختی اسٹیل سیکشنز کو بھی سنبھال سکتی ہیں۔ زیادہ سے زیادہ لوڈ کی صلاحیت ماڈل کے لحاظ سے مختلف ہوتی ہے، لیکن صنعتی درجہ کی مشینیں عام طور پر 50 سے 200 ٹن تک کی موڑنے والی قوت پیدا کرتی ہیں۔ ان مشینوں میں 600 میگا پاسکل تک کششِ کشی کی مضبوطی والے مواد کو ±0.5 درجے کی رواداری کے ساتھ درست موڑنے کے زاویے برقرار رکھتے ہوئے پروسیس کیا جا سکتا ہے۔

کیا واقعی یہ مشینیں بڑے پیمانے پر پیداوار کے دوران مستقل معیار کو یقینی بناتی ہیں؟

معیار کی یکساں کارکردگی کو انٹیگریٹڈ کنٹرول سسٹمز کے ذریعے برقرار رکھا جاتا ہے جو مواد کی فیڈ بیک اور مقررہ خصوصیات کی بنیاد پر حقیقی وقت میں موڑنے کے پیرامیٹرز کی نگرانی اور ترتیب دیتے ہیں۔ جدید سینسر ٹیکنالوجی عملدرآمد کے دوران موڑنے کے زاویے اور ابعاد کو مسلسل ناپتی ہے، اور جب کوئی تبدیلی دریافت ہوتی ہے تو خودکار طور پر اصلاحات لاگو کی جاتی ہیں۔ شماریاتی عمل کنٹرول سسٹمز پیداوار کے دوران معیار کے پیمانوں کا تعاقب کرتے ہیں، یہ یقینی بناتے ہوئے کہ پیداوار کے حجم کی پرواہ کیے بغیر ابعادی رواداری قابل قبول حدود کے اندر رہے۔

بھاری استعمال والے موڑنے کے سامان کے ساتھ منسلک کون سی دیکھ بھال کی ضروریات ہیں

بڑے پیمانے پر بینڈنگ مشینوں کے وقفے سے ہونے والی دیکھ بھال کے شیڈول میں عام طور پر روزانہ کی چکنائی کی جانچ، ہفتہ وار ہائیڈرولک نظام کا معائنہ، اور ماہانہ کیلیبریشن کی تصدیق کے طریقے شامل ہوتے ہیں۔ ہائیڈرولک پمپس، سرو موٹرز اور کنٹرول سسٹمز جیسے اہم اجزاء کو آپریٹنگ گھنٹوں اور کارکردگی کی نگرانی کے ڈیٹا کی بنیاد پر دورانیے کے بعد تبدیل کرنے کی ضرورت ہوتی ہے۔ توقعات پر مبنی دیکھ بھال کے نظام عناصر کی پہنن کی اطلاع پہلے ہی دے دیتے ہیں، جس سے دیکھ بھال کے کام منصوبہ بند غیر فعال دورانیے کے دوران شیڈول کیے جا سکتے ہیں اور پیداوار میں خلل کم سے کم ہوتا ہے۔

یہ مشینیں موجودہ تعمیراتی انتظامی نظاموں کے ساتھ کس طرح انضمام کرتی ہیں

انضمام کی صلاحیتیں ایتھرنیٹ/IP، پروفی نیٹ، اور OPC-UA جیسے معیاری صنعتی مواصلاتی پروٹوکولز کو شامل کرتی ہیں، جو موجودہ انٹرپرائز وسائل منصوبہ بندی اور منصوبہ بندی کے نظام کے ساتھ ہموار ڈیٹا تبادلہ کو یقینی بناتی ہیں۔ حقیقی وقت کے پیداواری ڈیٹا کو آٹومیٹک طور پر انوینٹری مینجمنٹ سسٹمز میں منتقل کیا جا سکتا ہے، جس سے مواد کی خرچ اور منصوبے کی ترقی کی حیثیت کو اپ ڈیٹ کیا جا سکتا ہے۔ موبائل کنکٹیویٹی کے اختیارات دور دراز کی نگرانی اور کنٹرول کی صلاحیتوں کو ممکن بناتے ہیں، جس سے نگرانی کرنے والے کسی بھی مقام سے جہاں انٹرنیٹ رسائی دستیاب ہو، مشین کی کارکردگی اور پیداواری اعداد و شمار کو ٹریک کر سکتے ہیں۔

مندرجات

- بھاری صنعتی تعمیراتی سامان کی انجینئرنگ صلاحیتیں

- بار اٹھانے کی صلاحیت اور مواد کو سنبھالنے کی عمدگی

- تعمیراتی اطلاقات میں کارکردگی کی بہتری

- جدید تعمیراتی کام کے انداز کے ساتھ انضمام

-

فیک کی بات

- جدید بڑے پیمانے پر موڑنے والی مشینیں کتنی لوڈ گنجائش سنبھال سکتی ہیں

- کیا واقعی یہ مشینیں بڑے پیمانے پر پیداوار کے دوران مستقل معیار کو یقینی بناتی ہیں؟

- بھاری استعمال والے موڑنے کے سامان کے ساتھ منسلک کون سی دیکھ بھال کی ضروریات ہیں

- یہ مشینیں موجودہ تعمیراتی انتظامی نظاموں کے ساتھ کس طرح انضمام کرتی ہیں