Moderne byggeprosjekter krever utenkelig nøyaktighet og effektivitet når det arbeides med tunge stålarmeringsmaterialer. Utviklingen innen byggeteknologi har ført til sofistikerte utstyr som er i stand til å håndtere massive konstruksjonsdeler med bemerkelsesverdig presisjon. Ingenjørteam over hele verden er økende avhengige av automatiserte løsninger for å møte de voksende kravene til infrastrukturell utvikling, der tradisjonelle manuelle metoder rett og slett ikke kan levere den nødvendige hastigheten og konsistensen.

Kompleksiteten i moderne byggeprosjekter krever utstyr som kan behandle ulike stålstavdiametre samtidig som strukturell integritet opprettholdes gjennom hele bøyeprosessen. Byggfagfolk vet at grunnlaget for et vellykket prosjekt ligger i kvaliteten og presisjonen i armeringsarbeidet. Dette kritiske aspektet påvirker direkte levetid og sikkerhet for konstruksjoner, noe som gjør utstyrsvalg til en av de viktigste bekymringene for prosjektledere og ingeniører.

Ingeniørmessige egenskaper for tungbygningsutstyr

Avanserte hydrauliske systemer for maksimal kraftgenerering

Industriell hydraulikkt teknologi utgjør ryggraden i moderne tungbøyingsutstyr, og gjør det mulig for disse maskinene å generere enorm kraft samtidig som nøyaktig kontroll opprettholdes. De sofistikerte hydrauliske systemene integrert i store bøymaskiner bruker flere sylindre som fungerer i synkronisering for å fordele kraft jevnt over materialet som bearbeides. Denne fordelt kraftapplikasjonen forhindrer spenningskonsentrasjonspunkter som kan kompromittere strukturell integritet til armeringsstenger.

Trykkreguleringssystemene i disse hydrauliske nettverkene lar operatører finjustere den påførte kraften basert på materielle spesifikasjoner og prosjektkrav. Avanserte trykksensorer overvåker kontinuerlig systemytelsen og justerer automatisk parametere for å opprettholde konsekvente bøyevinkler uavhengig av materielle variasjoner. Dette nivået av automatisering reduserer betydelig muligheten for menneskelige feil samtidig som det sikrer at hver bøyde komponent oppfyller nøyaktige spesifikasjoner.

Temperaturkompenseringsmekanismer i hydrauliske systemer tar hensyn til varmeutvidelse og -kontraksjon som ellers kan påvirke bøyeingsnøyaktighet. Disse systemene opprettholder optimale driftstemperaturer gjennom integrerte kjølesystemer, noe som sikrer konsekvent ytelse under lengre driftsperioder. Påliteligheten til disse hydrauliske systemene fører direkte til forbedrede prosjekttider og reduserte vedlikeholdskostnader.

Presisjonsstyringsmekanismer og automatisert programmering

Datastyrt posisjoneringssystemer gjør at store bøyemaskiner kan oppnå bemerkelsesverdig nøyaktighet i vinkeldannelse og dimensjonskonsistens. Disse styringssystemene bruker avanserte servomotorer og tilbakemeldingsmekanismer med enkodere for å overvåke og justere posisjonering i sanntid. Integrasjonen av programmerbare logikkstyringer lar operatører lagre flere bøyesekvenser, noe som muliggjør rask omstilling mellom ulike prosjektkrav.

Digitale målesystemer integrert i disse maskinene gir øyeblikkelig tilbakemelding på bøyevinkler, noe som eliminerer behovet for manuell verifikasjon og reduserer prosesseringstiden. Laserbasert måleteknologi sikrer at hver bøy overholder spesifiserte toleranser, med automatiske avvisningssystemer som identifiserer og sorterer ut ikke-overensstemmende deler. Dette nivået av kvalitetskontroll sikrer konsekvens gjennom store produksjonsløp samtidig som det minimerer materialavfall.

Den programmerbare naturen til moderne kontrollsystemer tillater komplekse bøyesekvenser som ville være umulige å oppnå med manuelle metoder. Koordinering av flere akser muliggjør opprettelse av tredimensjonale former med sammensatte vinkler, noe som utvider designmulighetene for arkitekter og konstruksjoningeniører. Disse egenskapene åpner nye veier for innovative byggeteknikker og arkitektoniske uttrykk.

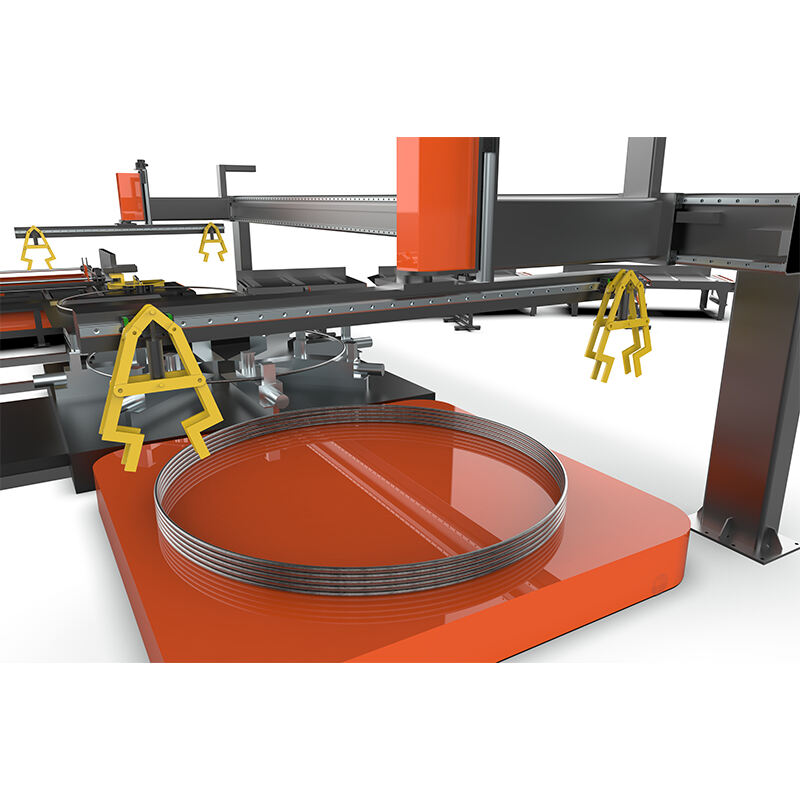

Lastekapasitet og materiahåndtering på høyt nivå

Konstruksjonsdesign for håndtering av tung last

Grunnkonstruksjonen til industrielle bøyemaskiner må tåle enorme krefter som oppstår under bearbeiding av tunge byggematerialer. Sterk stålkonstruksjon, ofte med bruk av høyfasthetsslegger, gir den nødvendige stivheten for å forhindre gjennombøying under maksimal belastning. Tekniske beregninger for disse maskinene tar hensyn til dynamiske lasttilfeller og sikrer strukturell integritet gjennom hele driftslivet.

Armeringsmønstre i maskinrammer fordeler spenninger over flere lastbaner og forhindrer bruddpunkter som kan kompromittere driftssikkerheten. Den strategiske plasseringen av strukturelle støtter og tverrstiver skaper en ramme som kan håndtere materialer fra standard armeringsstenger til tunge strukturstålprofiler. Dette designprinsippet sikrer at store bøymaskiner kan tilpasse seg de varierende materielle kravene i moderne byggeprosjekter.

Fundamentmonteringssystemer for disse maskinene krever spesialiserte installasjonsprosedyrer for å sikre riktig lastoverføring til bærende strukturer. Integrasjonen av vibrasjonsdempende systemer reduserer overføring av driftskrefter til omkringliggende utstyr og strukturer. Disse vurderingene er spesielt viktige i anleggsplanlegging der flere tunge maskiner opererer i nærhet.

Materialføring og posisjoneringssystemer

Automatiserte materialhåndteringssystemer integrert med store bøyemaskiner effektiviserer prosessflyten samtidig som behovet for manuelt arbeid reduseres. Transportbåndsystemer som kan bære betydelige materialvekter sikrer jevn materialestrøm fra lagringsområder til bearbeidingsstasjoner. Disse systemene inneholder sikkerhetsmekanismer for å forhindre skader på materialer under transport- og posisjoneringsfasene.

Presisjonsposisjoneringssystemer bruker avansert sensorteknologi for nøyaktig å lokalisere materialer innenfor bøyesonen før behandling. Justerbare klemmesystemer tilpasser seg ulike materieltverrsnitt samtidig som de sikrer fastholdelse under bøyeoperasjoner. Sistemsenes mangfoldighet tillater rask omstilling mellom ulike materielspesifikasjoner uten omfattende oppsettsprosedyrer.

Lengdemålingssystemer beregner automatisk materiellbehovet for hver bøyeoperasjon, noe som optimaliserer materialutnyttelsen og reduserer avfall. Integrasjon med lagerstyringssystemer gir sanntidsoppsporing av materialforbruk og prosjektets fremdrift. Disse funksjonene forbedrer nøyaktigheten i prosjektering og kostnadskontroll gjennom hele byggeprosessen.

Ytelsesoptimalisering i byggapplikasjoner

Hastighets- og effektivitetsforbedringer

Moderne store bøyemaskiner inneholder rask syklusteknologi som betydelig reduserer prosesseringstid sammenlignet med tradisjonelle metoder. Avanserte bevegelseskontrollalgoritmer optimaliserer maskinbevegelser for å minimere ledetid mellom bøyeoperasjoner. Synkronisering av flere maskinakser tillater samtidig posisjonering og bøying, noe som ytterligere reduserer syklustider.

Hurtigbyttesverktøyssystemer gjør at operatører kan bytte mellom ulike bøyeoppsett med minimal nedetid. Standardiserte sverktøygrensesnitt og automatiske sverktøy-gjenkjenningsystemer eliminerer oppsettsfeil og reduserer behovet for byttetid. Disse funksjonene er spesielt verdifulle i byggmiljøer der prosjektplaner krever maksimal utnyttelse av utstyr.

Systemer for prediktiv vedlikehold overvåker maskiners ytelsesparametere for å identifisere potensielle problemer før de påvirker produksjonsplanene. Integrerte diagnostiske funksjoner gir detaljert informasjon om delers slitasje og systemytelses-trender. Denne proaktive tilnærmingen til vedlikeholdsplanlegging minimerer uventede avbrytelser og forlenger utstyrets levetid.

Kvalitetssikring og konsistensmetrikker

Statistiske prosesskontrollsystemer integrert i store bøyemaskiner overvåker kontinuerlig kvalitetsmetrikker i produksjonen og opprettholder detaljerte logger for hver bearbeidet komponent. Disse systemene sporer målenøyaktighet, bøyevinkler og materialeegenskaper gjennom hele produksjonsløpene. Sanntidskvalitetsdata gjør det mulig å umiddelbart iverksette korrigerende tiltak når variasjoner overstiger akseptable toleranser.

Automatiserte inspeksjonssystemer bruker avansert sensorteknologi for å verifisere komponenters dimensjoner og geometriske nøyaktighet umiddelbart etter bøye prosessen. Visjonssystemer kan oppdage overflatefeil eller materielle uregelmessigheter som kan kompromittere strukturell ytelse. Disse inspeksjonsfunksjonene sikrer at bare konforme komponenter går videre til installasjonsfaser.

Dokumentasjonssystemer genererer detaljerte rapporter for hver produksjonsbatch og gir sporbarhetsinformasjon som kreves for kvalitetssertifisering og reguleringsmessig etterlevelse. Integrasjon med prosjektstyringssystemer muliggjør sanntidsprogresjonssporing og optimalisering av ressursallokering. Disse datastyringsfunksjonene støtter kontinuerlige forbedringsinitiativ og ytelsesavstemming.

Integrasjon med moderne byggearbeidsflyter

Digital tilkobling og implementering av Industri 4.0

Moderne store bøyemaskiner har omfattende koblingsmuligheter som muliggjør sømløs integrering med digitale byggemanageringsplattformer. Industrielle internet-protokoller tillater utveksling av sanntidsdata mellom utstyr og sentrale kontrollsystemer. Denne tilkoblingen muliggjør fjernovervåking og støtter prediktive analyser som optimaliserer produksjonsplanlegging.

Cloud-baserte datasystemer oppbevarer omfattende produksjonshistorikk og ytelsesmål, tilgjengelig fra enhver lokasjon med internettforbindelse. Mobilapplikasjoner gir operatører og ledere umiddelbar tilgang til maskinstatusinformasjon og produksjonsrapporter. Disse digitale verktøyene forbedrer kommunikasjon og samordning mellom alle interessenter i prosjektet.

Integrasjon med bygningsinformasjonsmodelleringsystemer muliggjør direkte overføring av designspesifikasjoner til maskinstyringssystemer, noe som eliminerer feil ved manuell inntasting og reduserer oppsettid. Automatisk generering av arbeidsordrer basert på prosjektplaner sikrer optimal ressursutnyttelse gjennom alle byggefasene. Disse digitale arbeidsflytene representerer fremtidens byggeautomatisering og effektivisering.

Sikkerhetssystemer og driftsbeskyttelse

Omfattende sikkerhetssystemer integrert i store bøyemaskiner beskytter operatører og utstyr gjennom flere lag med beskyttelsesmekanismer. Nødstopp-systemer gir umiddelbar nedstengning fra flere lokasjoner rundt maskinen. Lysgardinsystemer registrerer om operatøren er til stede i farlige soner og stopper automatisk maskinens drift.

Låse-og-etiketteringsprosedyrer forenkles gjennom elektroniske kontrollsystemer som forhindrer uautorisert oppstart av maskiner under vedlikeholdsarbeid. Visuelle og lydvarslingssystemer varsler personell om endringer i maskintilstand og potensielle farlige situasjoner. Disse sikkerhetstiltakene er i samsvar med internasjonale sikkerhetsstandarder og regulatoriske krav.

Operatørutdanningssystemer tilbyr interaktive instruksjonsmoduler som sikrer korrekt maskinbetjening og etterlevelse av sikkerhetsprotokoller. Sertifiseringsoppsporingssystemer opprettholder registreringer av operatørenes kvalifikasjoner og fullført opplæring. Disse opplæringsfunksjonene støtter arbeidskraftutviklingsinitiativ og sikrer konsekvente driftsstandarder.

Ofte stilte spørsmål

Hvilke lastkapasiteter kan moderne store bøyemaskiner håndtere

Moderne store bøyemaskiner er konstruert for å håndtere armeringsstenger med diameter fra 6 mm til 50 mm, og noen spesialiserte enheter kan bearbeide enda større ståldeler. Maksimal lastekapasitet varierer etter modell, men maskiner av industriell kvalitet genererer typisk bøylekrefter mellom 50 og 200 tonn. Disse maskinene kan bearbeide materialer med strekkfastheter opp til 600 MPa samtidig som de opprettholder nøyaktige bøyevinkler innenfor en toleranse på ±0,5 grader.

Hvordan sikrer disse maskinene konsekvent kvalitet over store produksjonsløp

Kvalitetskonsistens opprettholdes gjennom integrerte kontrollsystemer som overvåker og justerer bøyingparametere i sanntid basert på materialefeedback og forhåndsdefinerte spesifikasjoner. Avansert sensorteknologi måler kontinuerlig bøyevinkler og dimensjoner under prosessen, med automatiske korreksjoner når avvik oppdages. Statistiske prosesskontrollsystemer registrerer kvalitetsmål gjennom hele produksjonsløpene, og sikrer at dimensjonelle toleranser forblir innenfor akseptable grenser uavhengig av produksjonsvolum.

Hva slags vedlikeholdsbehov er knyttet til tungbordbøyeutstyr

Preventive vedlikeholdsplaner for store bøyemaskiner inkluderer vanligvis daglige smøremiddelkontroller, ukentlige inspeksjoner av hydraulikksystemet og månedlige kalibreringsverifikasjonsprosedyrer. Kritiske komponenter som hydraulikkpumper, servomotorer og kontrollsystemer må byttes ut periodisk basert på driftstimer og ytelsesovervåkningsdata. Prediktivt vedlikehold gir tidlig advarsel om slitasje på komponenter, slik at vedlikeholdsarbeid kan planlegges i forbindelse med planlagt nedetid for å minimere produksjonsforstyrrelser.

Hvordan integreres disse maskinene med eksisterende byggemanageringsystemer

Integreringsmuligheter inkluderer standard industrielle kommunikasjonsprotokoller som Ethernet/IP, Profinet og OPC-UA som muliggjør sømløs datautveksling med eksisterende enterprise ressursplanlegging og prosjektstyringssystemer. Sanntidsproduksjonsdata kan automatisk overføres til lagerstyringssystemer, og oppdatere materiellforbruk og prosjektfremdrift. Mobiltilkoblingsmuligheter gir funksjoner for fjernovervåkning og -kontroll, slik at ledere kan følge med på utstyrsytelse og produksjonsmål fra enhver lokasjon med internetttilgang.