โครงการก่อสร้างในยุคปัจจุบันต้องการความแม่นยำและประสิทธิภาพในระดับที่ไม่เคยมีมาก่อนเมื่อทำงานกับวัสดุเหล็กเสริมที่มีน้ำหนักมาก เทคโนโลยีการก่อสร้างที่พัฒนาขึ้นได้นำอุปกรณ์อันซับซ้อนมาใช้ ซึ่งสามารถจัดการกับชิ้นส่วนโครงสร้างขนาดใหญ่ได้อย่างแม่นยำอย่างน่าทึ่ง ทีมวิศวกรทั่วโลกต่างเริ่มพึ่งพาโซลูชันแบบอัตโนมัติเพิ่มมากขึ้น เพื่อตอบสนองความต้องการที่เพิ่มขึ้นของการพัฒนาโครงสร้างพื้นฐาน โดยวิธีการแบบดั้งเดิมที่ทำด้วยมือไม่สามารถให้ความเร็วและความสม่ำเสมอที่ต้องการได้อีกต่อไป

ความซับซ้อนของโครงการก่อสร้างในยุคปัจจุบันต้องการอุปกรณ์ที่สามารถประมวลผลเส้นผ่าศูนย์กลางเหล็กกล้าได้หลากหลายขนาด ในขณะที่ยังคงรักษาความแข็งแรงของโครงสร้างตลอดกระบวนการดัด อุปกรณ์มืออาชีพในวงการก่อสร้างเข้าใจดีว่า รากฐานของโครงการที่ประสบความสำเร็จนั้นขึ้นอยู่กับคุณภาพและความแม่นยำของการงานเสริมโครงสร้าง ด้านสำคัญนี้ส่งผลกระทบโดยตรงต่ออายุการใช้งานและความปลอดภัยของโครงสร้าง ทำให้การเลือกอุปกรณ์เป็นประเด็นสำคัญอย่างยิ่งสำหรับทั้งผู้จัดการโครงการและวิศวกร

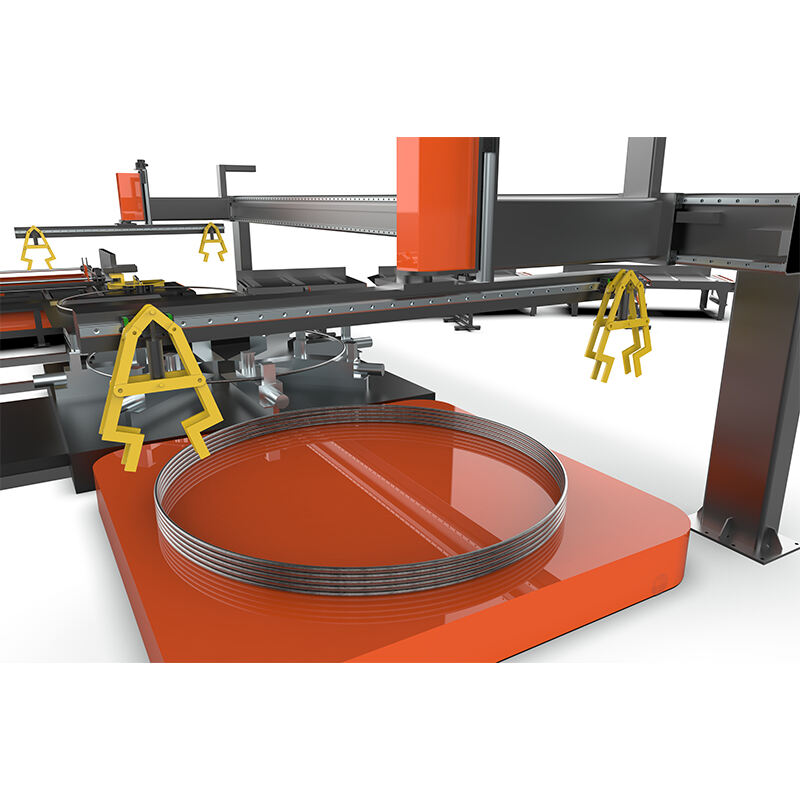

ศักยภาพทางวิศวกรรมของอุปกรณ์ก่อสร้างหนัก

ระบบไฮดรอลิกขั้นสูงเพื่อการสร้างแรงสูงสุด

เทคโนโลยีไฮดรอลิกอุตสาหกรรมเป็นพื้นฐานสำคัญของอุปกรณ์ดัดแบบหนักในยุคปัจจุบัน ซึ่งช่วยให้เครื่องจักรเหล่านี้สามารถสร้างแรงได้อย่างมหาศาล ในขณะที่ยังคงควบคุมได้อย่างแม่นยำ ระบบไฮดรอลิกขั้นสูงที่ติดตั้งอยู่ใน เครื่องดัดขนาดใหญ่ ใช้กระบอกสูบหลายตัวทำงานร่วมกันอย่างสอดคล้องกัน เพื่อกระจายแรงอย่างสม่ำเสมอบนวัสดุที่กำลังประมวลผล การกระจายแรงในลักษณะนี้ช่วยป้องกันจุดที่เกิดความเครียดสะสม ซึ่งอาจทำให้คุณภาพโครงสร้างของเหล็กเสริมเสื่อมลง

ระบบควบคุมแรงดันภายในเครือข่ายไฮดรอลิกเหล่านี้ ช่วยให้ผู้ปฏิบัติงานสามารถปรับแต่งแรงที่ใช้ได้อย่างแม่นยำตามข้อกำหนดของวัสดุและความต้องการของโครงการ เซ็นเซอร์แรงดันขั้นสูงจะตรวจสอบประสิทธิภาพของระบบอย่างต่อเนื่อง และปรับพารามิเตอร์โดยอัตโนมัติเพื่อรักษามุมการดัดให้คงที่ ไม่ว่าวัสดุจะมีความแตกต่างกันอย่างไร ก็ตาม ระดับการทำงานอัตโนมัตินี้ช่วยลดความผิดพลาดจากมนุษย์ได้อย่างมาก ในขณะเดียวกันก็รับประกันว่าชิ้นส่วนที่ดัดทุกชิ้นจะเป็นไปตามข้อกำหนดอย่างแม่นยำ

กลไกการชดเชยอุณหภูมิภายในระบบไฮดรอลิกคำนึงถึงผลกระทบจากการขยายตัวและหดตัวจากความร้อน ซึ่งอาจส่งผลต่อความแม่นยำในการดัดโค้ง ระบบเหล่านี้รักษาอุณหภูมิการทำงานที่เหมาะสมด้วยวงจรระบายความร้อนแบบบูรณาการ เพื่อให้มั่นใจในประสิทธิภาพที่สม่ำเสมอตลอดช่วงเวลาการใช้งานอย่างต่อเนื่อง ความน่าเชื่อถือของระบบไฮดรอลิกเหล่านี้ส่งผลโดยตรงต่อการปรับปรุงระยะเวลาโครงการและการลดค่าใช้จ่ายในการบำรุงรักษา

กลไกควบคุมความแม่นยำและการเขียนโปรแกรมอัตโนมัติ

ระบบควบคุมตำแหน่งด้วยคอมพิวเตอร์ทำให้เครื่องดัดขนาดใหญ่สามารถบรรลุความแม่นยำอย่างยิ่งในการกำหนดมุมและความคงที่ของมิติ ระบบควบคุมเหล่านี้ใช้มอเตอร์เซอร์โวขั้นสูงและกลไกป้อนกลับแบบเอนโค้ดเดอร์เพื่อตรวจสอบและปรับตำแหน่งแบบเรียลไทม์ การผสานรวมตัวควบคุมตรรกะแบบโปรแกรมได้ (PLC) ช่วยให้ผู้ปฏิบัติงานสามารถจัดเก็บลำดับการดัดโค้งหลายชุด ทำให้สามารถเปลี่ยนการตั้งค่าได้อย่างรวดเร็วระหว่างความต้องการของโครงการที่แตกต่างกัน

ระบบวัดแบบดิจิทัลที่ติดตั้งอยู่ภายในเครื่องจักรเหล่านี้ให้ข้อมูลย้อนกลับทันทีเกี่ยวกับมุมการดัด ช่วยลดความจำเป็นในการตรวจสอบด้วยตนเอง และลดเวลาในการประมวลผล เทคโนโลยีการวัดด้วยเลเซอร์ทำให้มั่นใจได้ว่าแต่ละรอยดัดตรงตามค่าความคลาดเคลื่อนที่กำหนด โดยระบบปฏิเสธอัตโนมัติจะตรวจจับและแยกชิ้นส่วนที่ไม่เป็นไปตามข้อกำหนด ระดับการควบคุมคุณภาพนี้ช่วยรักษาความสม่ำเสมอตลอดการผลิตจำนวนมาก พร้อมทั้งลดของเสียจากวัสดุ

ลักษณะการโปรแกรมได้ของระบบควบคุมในปัจจุบัน ทำให้สามารถดำเนินลำดับการดัดที่ซับซ้อน ซึ่งเป็นสิ่งที่เป็นไปไม่ได้ด้วยวิธีการดัดด้วยมือ การประสานงานหลายแกนช่วยให้สามารถสร้างรูปร่างสามมิติที่มีมุมผสม ขยายขีดความสามารถด้านการออกแบบสำหรับสถาปนิกและวิศวกรโครงสร้าง ความสามารถเหล่านี้เปิดโอกาสใหม่ๆ สำหรับเทคนิคการก่อสร้างที่ทันสมัยและการออกแบบทางสถาปัตยกรรม

ความสามารถในการรับน้ำหนักและการจัดการวัสดุอย่างยอดเยี่ยม

การออกแบบโครงสร้างเพื่อการจัดการน้ำหนักมาก

โครงสร้างพื้นฐานของอุปกรณ์ดัดอุตสาหกรรมจะต้องสามารถทนต่อแรงมหาศาลที่เกิดขึ้นในระหว่างการแปรรูปวัสดุก่อสร้างหนักได้ การสร้างโครงเหล็กที่มีความแข็งแรงสูง โดยมักใช้อัลลอยที่มีความต้านทานแรงดึงสูง จะให้ความแข็งเกร่งที่จำเป็นเพื่อป้องกันการโก่งตัวภายใต้สภาวะภาระสูงสุด การคำนวณทางวิศวกรรมสำหรับเครื่องจักรเหล่านี้จะพิจารณาถึงสถานการณ์การรับน้ำหนักแบบพลวัต เพื่อให้มั่นใจในความสมบูรณ์ของโครงสร้างตลอดอายุการใช้งาน

ลวดลายเสริมความแข็งแรงภายในโครงเครื่องจักรจะช่วยกระจายแรงเครียดไปยังเส้นทางรับน้ำหนักหลายเส้นทาง ซึ่งช่วยป้องกันจุดที่อาจเกิดความล้มเหลวและทำให้ความปลอดภัยในการดำเนินงานลดลง การจัดวางคานรับแรงและองค์ประกอบยึดเกาะขวางอย่างมีกลยุทธ์ ทำให้เกิดโครงสร้างที่สามารถรองรับวัสดุตั้งแต่เหล็กเส้นเสริมทั่วไปไปจนถึงชิ้นส่วนเหล็กโครงสร้างขนาดใหญ่ ปรัชญาการออกแบบนี้ทำให้มั่นใจได้ว่าเครื่องดัดขนาดใหญ่สามารถรองรับความต้องการของวัสดุที่หลากหลาย ซึ่งพบได้ในโครงการก่อสร้างยุคใหม่

ระบบติดตั้งฐานรากสำหรับเครื่องจักรเหล่านี้จำเป็นต้องใช้ขั้นตอนการติดตั้งเฉพาะ เพื่อให้มั่นใจว่าแรงจะถูกถ่ายโอนไปยังโครงสร้างรองรับได้อย่างเหมาะสม การรวมระบบที่ช่วยลดการสั่นสะเทือนเข้าด้วยกัน จะช่วยลดการถ่ายทอดแรงจากการทำงานไปยังอุปกรณ์และโครงสร้างโดยรอบ ข้อพิจารณาเหล่านี้มีความสำคัญอย่างยิ่งในการวางแผนสถาน facility ที่มีเครื่องจักรหนักหลายเครื่องทำงานใกล้กัน

ระบบป้อนวัสดุและจัดตำแหน่งวัสดุ

ระบบจัดการวัสดุแบบอัตโนมัติที่ผสานรวมกับเครื่องดัดขนาดใหญ่ ช่วยทำให้กระบวนการผลิตราบรื่นขึ้น และลดความต้องการแรงงาน manual โดยระบบลำเลียงที่สามารถรองรับน้ำหนักวัสดุได้มาก จะช่วยให้วัสดุไหลเวียนอย่างต่อเนื่องจากพื้นที่จัดเก็บไปยังสถานีประมวลผล ระบบเหล่านี้มีกลไกความปลอดภัยเพื่อป้องกันความเสียหายของวัสดุระหว่างการขนส่งและการจัดตำแหน่ง

กลไกการจัดตำแหน่งแบบแม่นยำใช้เทคโนโลยีเซ็นเซอร์ขั้นสูงในการระบุตำแหน่งของวัสดุภายในโซนการดัดอย่างถูกต้องก่อนเริ่มกระบวนการ ระบบยึดจับที่สามารถปรับได้รองรับหน้าตัดของวัสดุหลากหลายประเภท ขณะเดียวกันก็รับประกันความมั่นคงของการยึดวัสดุระหว่างการทำงานดัด ความยืดหยุ่นของระบบจัดตำแหน่งเหล่านี้ช่วยให้สามารถเปลี่ยนไปใช้วัสดุที่มีข้อกำหนดแตกต่างกันได้อย่างรวดเร็ว โดยไม่จำเป็นต้องดำเนินขั้นตอนการตั้งค่าที่ซับซ้อน

ระบบวัดความยาวคำนวณความต้องการวัสดุสำหรับแต่ละการดัดโดยอัตโนมัติ เพื่อเพิ่มประสิทธิภาพการใช้วัสดุและลดของเสีย การผสานรวมกับระบบบริหารจัดการสต็อกช่วยติดตามการใช้วัสดุและความคืบหน้าของโครงการแบบเรียลไทม์ ความสามารถเหล่านี้ช่วยเพิ่มความแม่นยำในการวางแผนโครงการและการควบคุมต้นทุนตลอดกระบวนการก่อสร้าง

การเพิ่มประสิทธิภาพการทำงานในงานประยุกต์ด้านการก่อสร้าง

การปรับปรุงความเร็วและประสิทธิภาพ

เครื่องดัดขนาดใหญ่สมัยใหม่ใช้เทคโนโลยีวงจรเร็วที่ช่วยลดเวลาการประมวลผลอย่างมีนัยสำคัญเมื่อเทียบกับวิธีการแบบดั้งเดิม อัลกอริธึมการควบคุมการเคลื่อนไหวขั้นสูงจะปรับการเคลื่อนที่ของเครื่องให้มีประสิทธิภาพสูงสุด เพื่อลดช่วงเวลาที่เครื่องหยุดทำงานระหว่างการทำงานดัด การประสานงานการเคลื่อนที่ของแกนเครื่องจักรหลายแกนทำให้สามารถตั้งตำแหน่งและดัดได้พร้อมกัน ซึ่งช่วยลดระยะเวลาในการทำงานเพิ่มเติม

ระบบเครื่องมือแบบเปลี่ยนเร็วช่วยให้ผู้ปฏิบัติงานสามารถสลับไปมาระหว่างรูปแบบการดัดที่แตกต่างกันได้โดยมีเวลาหยุดทำงานน้อยที่สุด อินเตอร์เฟซเครื่องมือแบบมาตรฐานและระบบตรวจจับเครื่องมืออัตโนมัติช่วยลดข้อผิดพลาดในการตั้งค่า และลดความต้องการเวลาในการเปลี่ยนอุปกรณ์ คุณสมบัติเหล่านี้มีความสำคัญอย่างยิ่งในสภาพแวดล้อมการก่อสร้างที่กำหนดการดำเนินโครงการต้องการการใช้งานอุปกรณ์อย่างสูงสุด

ระบบบำรุงรักษาเชิงทำนายจะตรวจสอบพารามิเตอร์ประสิทธิภาพของเครื่องจักรเพื่อระบุปัญหาที่อาจเกิดขึ้นก่อนที่จะส่งผลกระทบต่อตารางการผลิต ความสามารถในการวินิจฉัยที่ผสานรวมไว้จะให้ข้อมูลโดยละเอียดเกี่ยวกับการสึกหรอของชิ้นส่วนและแนวโน้มประสิทธิภาพของระบบ การดำเนินการบำรุงรักษานี้อย่างมีความรุกช่วยลดการหยุดทำงานที่ไม่คาดคิด และยืดอายุการใช้งานของอุปกรณ์

การประกันคุณภาพและตัวชี้วัดความสม่ำเสมอ

ระบบควบคุมกระบวนการทางสถิติที่ผสานรวมไว้ในเครื่องดัดขนาดใหญ่จะตรวจสอบตัวชี้วัดคุณภาพการผลิตอย่างต่อเนื่อง และบันทึกข้อมูลอย่างละเอียดสำหรับชิ้นส่วนแต่ละชิ้นที่ผ่านกระบวนการ ระบบเหล่านี้ติดตามความแม่นยำของมิติ มุมการดัด และคุณสมบัติของวัสดุตลอดช่วงการผลิต ข้อมูลคุณภาพแบบเรียลไทม์ช่วยให้สามารถดำเนินการแก้ไขได้ทันทีเมื่อมีความเบี่ยงเบนเกินกว่าค่าที่ยอมรับได้

ระบบตรวจสอบอัตโนมัติใช้เทคโนโลยีเซนเซอร์ขั้นสูงเพื่อยืนยันขนาดของชิ้นส่วนและความแม่นยำทางเรขาคณิตทันทีหลังกระบวนการดัด ระบบภาพสามารถตรวจจับความบกพร่องบนพื้นผิวหรือความผิดปกติของวัสดุที่อาจส่งผลต่อสมรรถนะเชิงโครงสร้าง ความสามารถในการตรวจสอบเหล่านี้ทำให้มั่นใจได้ว่ามีเพียงชิ้นส่วนที่เป็นไปตามข้อกำหนดเท่านั้นที่จะถูกส่งต่อไปยังขั้นตอนการติดตั้ง

ระบบจัดทำเอกสารสร้างรายงานโดยละเอียดสำหรับแต่ละชุดการผลิต เพื่อให้ข้อมูลการติดตามย้อนกลับที่จำเป็นสำหรับการรับรองคุณภาพและการปฏิบัติตามข้อกำหนดระเบียบข้อบังคับ การผสานรวมกับระบบบริหารโครงการช่วยให้สามารถติดตามความคืบหน้าแบบเรียลไทม์และเพิ่มประสิทธิภาพการจัดสรรทรัพยากร ความสามารถด้านการจัดการข้อมูลเหล่านี้สนับสนุนโครงการปรับปรุงอย่างต่อเนื่องและการเปรียบเทียบสมรรถนะ

การผสานรวมกับกระบวนการทำงานก่อสร้างสมัยใหม่

การเชื่อมต่อดิจิทัลและการดำเนินการตามแนวทางอุตสาหกรรม 4.0

เครื่องดัดขนาดใหญ่รุ่นปัจจุบันมาพร้อมตัวเลือกการเชื่อมต่อที่หลากหลาย ซึ่งช่วยให้สามารถผสานรวมกับแพลตฟอร์มการจัดการงานก่อสร้างแบบดิจิทัลได้อย่างไร้รอยต่อ โปรโตคอลอินเทอร์เน็ตสำหรับอุตสาหกรรมช่วยให้แลกเปลี่ยนข้อมูลแบบเรียลไทม์ระหว่างอุปกรณ์และระบบควบคุมกลางได้ การเชื่อมต่อนี้ทำให้สามารถตรวจสอบสถานะจากระยะไกล และรองรับการใช้งานด้านการวิเคราะห์เชิงคาดการณ์ เพื่อเพิ่มประสิทธิภาพในการวางแผนการผลิต

ระบบจัดเก็บข้อมูลบนคลาวด์รักษาประวัติการผลิตและตัวชี้วัดประสิทธิภาพอย่างละเอียด ซึ่งสามารถเข้าถึงได้จากทุกที่ที่มีการเชื่อมต่ออินเทอร์เน็ต แอปพลิเคชันมือถือให้ผู้ปฏิบัติงานและผู้จัดการสามารถเข้าถึงข้อมูลสถานะเครื่องจักรและรายงานการผลิตได้ทันที เครื่องมือดิจิทัลเหล่านี้ช่วยเสริมสร้างการสื่อสารและการประสานงานระหว่างผู้มีส่วนได้ส่วนเสียในโครงการ

การผสานรวมกับระบบโมเดลข้อมูลอาคารช่วยให้สามารถถ่ายโอนข้อกำหนดการออกแบบไปยังระบบควบคุมเครื่องจักรได้โดยตรง ซึ่งช่วยกำจัดข้อผิดพลาดจากการป้อนข้อมูลด้วยตนเอง และลดเวลาในการตั้งค่า เครื่องจักร การสร้างคำสั่งงานโดยอัตโนมัติตามตารางงานของโครงการ ทำให้มั่นใจได้ว่าจะใช้ทรัพยากรอย่างมีประสิทธิภาพสูงสุดตลอดทุกขั้นตอนของการก่อสร้าง กระบวนการดิจิทัลเหล่านี้แสดงถึงอนาคตของระบบอัตโนมัติในงานก่อสร้างและการเพิ่มประสิทธิภาพ

ระบบความปลอดภัยและการป้องกันการดำเนินงาน

ระบบความปลอดภัยแบบครบวงจรที่ติดตั้งภายในเครื่องดัดขนาดใหญ่ ช่วยปกป้องผู้ปฏิบัติงานและอุปกรณ์ด้วยกลไกการป้องกันหลายชั้น ระบบหยุดฉุกเฉินสามารถหยุดการทำงานทันทีจากหลายตำแหน่งรอบเครื่องจักร ขณะที่ระบบม่านแสงตรวจจับการปรากฏของผู้ปฏิบัติงานในเขตอันตราย และจะหยุดการทำงานของเครื่องจักรโดยอัตโนมัติ

ขั้นตอนการล็อกเอาต์-ติดป้ายเตือนถูกอำนวยความสะดวกผ่านระบบควบคุมอิเล็กทรอนิกส์ที่ป้องกันไม่ให้มีการสตาร์ทเครื่องจักรโดยไม่ได้รับอนุญาตระหว่างการทำบำรุงรักษา ระบบแจ้งเตือนด้วยภาพและเสียงจะแจ้งเตือนบุคลากรเกี่ยวกับการเปลี่ยนแปลงสถานะของเครื่องจักรและสภาพความเสี่ยงที่อาจเกิดขึ้น มาตรการด้านความปลอดภัยเหล่านี้เป็นไปตามมาตรฐานความปลอดภัยสากลและข้อกำหนดทางกฎระเบียบ

ระบบการฝึกอบรมผู้ปฏิบัติงานมีโมดูลการสอนแบบโต้ตอบที่ช่วยให้มั่นใจได้ว่าการดำเนินงานเครื่องจักรและการปฏิบัติตามมาตรการด้านความปลอดภัยเป็นไปอย่างถูกต้อง ระบบติดตามการรับรองทำหน้าที่เก็บบันทึกคุณสมบัติและสถานะการเสร็จสิ้นการฝึกอบรมของผู้ปฏิบัติงาน ความสามารถในการฝึกอบรมเหล่านี้สนับสนุนโครงการพัฒนาแรงงาน และรักษามาตรฐานการปฏิบัติงานให้คงที่

คำถามที่พบบ่อย

เครื่องดัดขนาดใหญ่ในปัจจุบันสามารถรองรับน้ำหนักได้มากถึงเท่าใด

เครื่องดัดขนาดใหญ่แบบทันสมัยถูกออกแบบมาเพื่อจัดการกับเหล็กเส้นเสริมแรงที่มีเส้นผ่านศูนย์กลางตั้งแต่ 6 มม. ถึง 50 มม. โดยบางรุ่นพิเศษสามารถประมวลผลชิ้นส่วนเหล็กโครงสร้างที่มีขนาดใหญ่กว่านั้นได้ ความจุในการรับน้ำหนักสูงสุดจะแตกต่างกันไปตามรุ่น แต่โดยทั่วไปเครื่องระดับอุตสาหกรรมจะสร้างแรงดัดในช่วง 50 ถึง 200 ตัน เครื่องจักรเหล่านี้สามารถประมวลผลวัสดุที่มีความต้านทานแรงดึงได้สูงถึง 600 เมกกะพาสกาล ในขณะที่ยังคงรักษามุมการดัดอย่างแม่นยำภายในค่าความคลาดเคลื่อน ±0.5 องศา

เครื่องจักรเหล่านี้มีวิธีการอย่างไรในการรับประกันคุณภาพที่สม่ำเสมอตลอดการผลิตจำนวนมาก

การรักษามาตรฐานคุณภาพทำได้โดยระบบควบคุมแบบบูรณาการที่ตรวจสอบและปรับพารามิเตอร์การดัดโค้งแบบเรียลไทม์ตามข้อมูลตอบกลับจากวัสดุและข้อกำหนดที่ตั้งไว้ล่วงหน้า เทคโนโลยีเซนเซอร์ขั้นสูงวัดมุมและความยาวของการดัดโค้งอย่างต่อเนื่องระหว่างกระบวนการผลิต โดยจะมีการปรับแก้โดยอัตโนมัติเมื่อตรวจพบความเบี่ยงเบน ระบบควบคุมกระบวนการทางสถิติจะติดตามตัวชี้วัดคุณภาพตลอดการผลิต เพื่อให้มั่นใจว่าค่าความคลาดเคลื่อนของขนาดยังคงอยู่ในช่วงที่ยอมรับได้ ไม่ว่าปริมาณการผลิตจะเป็นอย่างไร

อุปกรณ์ดัดขนาดใหญ่มีข้อกำหนดในการบำรุงรักษาอย่างไร

กำหนดการบำรุงรักษาเชิงป้องกันสำหรับเครื่องดัดขนาดใหญ่ทั่วไปรวมถึงการตรวจสอบการหล่อลื่นรายวัน การตรวจสอบระบบไฮดรอลิกส์รายสัปดาห์ และขั้นตอนการตรวจสอบการปรับคาลิเบรชันรายเดือน ชิ้นส่วนสำคัญ เช่น ปั๊มไฮดรอลิกส์ มอเตอร์เซอร์โว และระบบควบคุม จำเป็นต้องได้รับการเปลี่ยนถ่ายเป็นระยะ ตามจำนวนชั่วโมงการใช้งานและข้อมูลการตรวจสอบประสิทธิภาพ ระบบบำรุงรักษาเชิงคาดการณ์จะให้คำเตือนล่วงหน้าเกี่ยวกับการสึกหรอของชิ้นส่วน ทำให้สามารถวางแผนการบำรุงรักษาในช่วงเวลาที่หยุดทำงานตามแผน เพื่อลดผลกระทบต่อการผลิต

เครื่องจักรเหล่านี้รวมเข้ากับระบบบริหารงานก่อสร้างที่มีอยู่ได้อย่างไร

ความสามารถในการรวมระบบรวมถึงโปรโตคอลการสื่อสารอุตสาหกรรมมาตรฐาน เช่น Ethernet/IP, Profinet และ OPC-UA ซึ่งช่วยให้สามารถแลกเปลี่ยนข้อมูลได้อย่างไร้รอยต่อกับระบบการวางแผนทรัพยากรองค์กรและระบบบริหารโครงการที่มีอยู่ การถ่ายโอนข้อมูลการผลิตแบบเรียลไทม์สามารถทำได้อัตโนมัติไปยังระบบจัดการสินค้าคงคลัง เพื่ออัปเดตการใช้วัสดุและสถานะความคืบหน้าของโครงการ ตัวเลือกการเชื่อมต่อผ่านมือถือช่วยให้สามารถตรวจสอบและควบคุมระยะไกล ทำให้ผู้ดูแลสามารถติดตามประสิทธิภาพของอุปกรณ์และตัวชี้วัดการผลิตจากสถานที่ใดก็ได้ที่มีการเชื่อมต่ออินเทอร์เน็ต