Съвременните строителни проекти изискват безпрецедентна прецизност и ефективност при работа с тежки стоманени армировъчни материали. Развитието на строителните технологии доведе до появата на сложни машини, способни да обработват масивни конструктивни елементи с изключителна точност. Инженерни екипи по целия свят все по-често разчитат на автоматизирани решения, за да отговарят на растящите изисквания за развитие на инфраструктурата, където традиционните ръчни методи просто не могат да осигурят необходимата скорост и последователност.

Сложността на съвременните строителни проекти изисква оборудване, което може да обработва различни диаметри на армировъчни пръти, като поддържа структурната цялост по време на целия процес на огъване. Строителните специалисти разбират, че основата на всеки успешен проект лежи в качеството и прецизността на армировъчните работи. Този критичен аспект директно влияе върху дълговечността и безопасността на сградите, което прави избора на оборудване от първостепенно значение за мениджърите на проекти и инженерите.

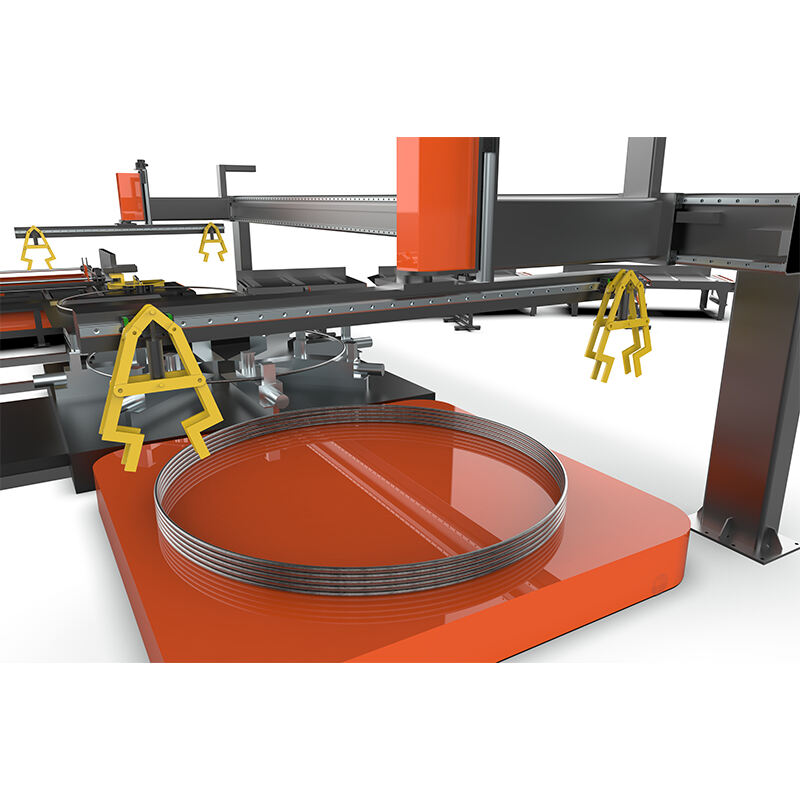

Инженерни възможности на тежкотоварно строително оборудване

Напреднали хидравлични системи за максимално генериране на сила

Промишлена хидравлична технология е основата на съвременното тежкотоварно огъващо оборудване, което позволява на тези машини да генерират огромни сили при запазване на прецизен контрол. Сложните хидравлични системи, вградени в огромни огъващи машини използват множество цилиндри, работещи в синхронизация, за равномерно разпределяне на силата по обработвания материал. Това разпределено прилагане на сила предотвратява точки на концентрация на напрежение, които биха могли да компрометират структурната цялост на армировъчните пръти.

Системите за регулиране на налягането в тези хидравлични мрежи позволяват на операторите точно настройване на приложената сила въз основа на спецификациите на материала и изискванията на проекта. Напреднали сензори за налягане непрекъснато следят производителността на системата и автоматично коригират параметрите, за да осигурят постоянни ъгли на огъване, независимо от вариациите в материала. Този вид автоматизация значително намалява възможността за човешка грешка и гарантира, че всеки огънат компонент отговаря точно на зададените спецификации.

Механизмите за компенсация на температурата в хидравличните системи отчитат топлинното разширение и свиване, които биха могли да повлияят на точността при огъване. Тези системи поддържат оптимални работни температури чрез интегрирани охлаждащи контури, осигурявайки постоянна производителност по време на продължителни периоди на работа. Надеждността на тези хидравлични системи директно води до подобрени графици на проекти и намалени разходи за поддръжка.

Механизми за прецизно управление и автоматично програмиране

Системи за позициониране с компютърно управление позволяват на машини за огъване в голям мащаб да постигат изключителна точност при формиране на ъгли и размерна последователност. Тези системи за управление използват напреднали сервомотори и енкодерни механизми за обратна връзка, за да следят и коригират позиционирането в реално време. Интегрирането на програмируеми логически контролери позволява на операторите да съхраняват множество последователности за огъване, което осигурява бърза смяна на настройките между различни проектни изисквания.

Цифровите измервателни системи, вградени в тези машини, осигуряват незабавна обратна връзка за ъглите на огъване, което премахва необходимостта от ръчна проверка и намалява времето за обработка. Лазерната измервателна технология гарантира, че всяко огъване отговаря на зададените допуски, като автоматичните системи за отхвърляне идентифицират и разделят несъответстващите парчета. Това ниво на контрол на качеството осигурява последователност при големи серийни производствени серии, като едновременно с това минимизира отпадъците от материали.

Програмируемата природа на съвременните системи за управление позволява сложни последователности на огъване, които биха били невъзможни при ръчни методи. Координацията на множество оси позволява създаването на триизмерни форми със съставни ъгли, разширявайки възможностите за проектиране за архитекти и структурни инженери. Тези възможности откриват нови пътища за иновативни строителни техники и архитектурни изрази.

Товароподемност и високи постижения при работа с материали

Конструктивен дизайн за управление на тежки натоварвания

Основната конструкция на промишленото огъващо оборудване трябва да издържа на огромни сили, генерирани по време на обработката на тежки строителни материали. Здрава стоманена рама, често използваща високопрочни сплави, осигурява необходимата огъваемост, за да се предотврати отклонението при максимални натоварвания. Инженерните изчисления за тези машини вземат предвид динамични сценарии на натоварване, осигурявайки структурна цялостност през целия експлоатационен живот.

Армиращите шаблони в машинните рами разпределят натоварванията по множество пътища на натоварване, предотвратявайки точки на повреда, които биха могли да компрометират експлоатационната безопасност. Стратегическото разположение на структурни опори и елементи за напречна свързване създава рамка, способна да обработва материали от стандартни армировъчни пръти до тежки стоманени профили. Тази конструктивна философия гарантира, че големите огъващи машини могат да отговарят на разнообразните изисквания към материалите, срещани в съвременните строителни проекти.

Системите за монтаж на основата за тези машини изискват специализирани процедури за инсталиране, за да се осигури правилното предаване на натоварването към поддържащите конструкции. Интегрирането на системи за гасене на вибрациите намалява предаването на експлоатационни сили към заобикалящото оборудване и конструкции. Тези аспекти са особено важни при планирането на помещения, където няколко тежки машини работят в непосредствена близост.

Системи за подаване и позициониране на материали

Автоматизираните системи за обработване на материали, интегрирани с мащабни огъващи машини, оптимизират работния процес, като намаляват нуждата от ръчен труд. Транспортни системи, способни да поемат значителни тегла на материали, осигуряват плавно движение на материала от складовите площи до обработващите станции. Тези системи включват защитни механизми за предотвратяване на повреди по материала по време на транспортиране и позициониране.

Механизмите за прецизно позициониране използват напреднали сензорни технологии, за да определят точно местоположението на материалите в зоната за огъване преди обработката. Регулируеми системи за затегане осигуряват фиксиране на различни напречни сечения на материали, като гарантират сигурно задържане по време на операциите по огъване. Универсалността на тези системи за позициониране позволява бързо превключване между различни спецификации на материали без разширенi процедури за настройка.

Системите за измерване на дължина автоматично изчисляват необходимото количество материал за всяка операция по огъване, оптимизирайки използването на материали и намалявайки отпадъците. Интеграцията с системите за управление на складовите запаси осигурява проследяване в реално време на потреблението на материали и напредъка на проекта. Тези възможности подобряват точността при планирането на проекти и контрола на разходите по целия строителен процес.

Оптимизация на производителността в строителни приложения

Подобрения в скоростта и ефективността

Съвременните мащабни огъващи машини включват технологии за бърз цикъл, които значително намаляват времето за обработка в сравнение с традиционните методи. Напреднали алгоритми за управление на движението оптимизират движенията на машината, за да минимизират мъртвото време между операциите по огъване. Синхронизацията на множество оси на машината позволява едновременно позициониране и огъване, което допълнително намалява цикъла.

Системи за бърза смяна на инструменти позволяват на операторите да превключват между различни конфигурации за огъване с минимален простоен период. Стандартизирани интерфейси за инструменти и автоматизирани системи за разпознаване на инструменти изключват грешки при настройката и намаляват времето за смяна. Тези функции са особено ценни в строителни среди, където графиките на проектите изискват максимално използване на оборудването.

Системите за предиктивно поддържане следят параметрите на производствените машини, за да идентифицират възможни проблеми, преди те да повлияят на производствените графици. Интегрираните диагностични възможности предоставят подробна информация за износването на компонентите и тенденциите в производителността на системата. Този проактивен подход към планирането на поддръжката минимизира непредвидените прекъсвания и удължава живота на оборудването.

Гарантиране на качеството и показатели за последователност

Системите за статистически контрол на процесите, интегрирани в големи гънещи машини, непрекъснато следят метриките за качеството на производството и водят подробни записи за всеки обработен компонент. Те проследяват размерната точност, ъглите на огъване и свойствата на материала по време на производствените серийни цикли. Данните за качеството в реално време позволяват незабавни коригиращи действия, когато отклоненията надхвърлят допустимите толеранси.

Автоматизираните системи за инспекция използват напреднали сензорни технологии, за да проверяват размерите на компонентите и геометричната точност веднага след процеса на огъване. Системите за визия могат да откриват повърхностни дефекти или неравномерности в материала, които биха могли да нарушият структурната устойчивост. Тези възможности за инспекция гарантират, че само съответстващите компоненти преминават към етапите на монтаж.

Системите за документация генерират подробни отчети за всяка производствена партида, осигуряващи проследима информация, необходима за качествено сертифициране и спазване на регулаторните изисквания. Интеграцията с системи за управление на проекти позволява проследяване на напредъка в реално време и оптимизация на разпределението на ресурси. Тези възможности за управление на данни подпомагат инициативи за непрекъснато подобряване и сравняване на показателите за представяне.

Интеграция с модерни строителни работни потоци

Дигитална свързаност и прилагане на Industry 4.0

Съвременните машини за голямо мащабно огъване разполагат с обширни възможности за свързване, които осигуряват безпроблемна интеграция с платформи за цифрово управление на строителството. Протоколите на индустриалната интернет мрежа позволяват обмен на данни в реално време между оборудването и централните системи за управление. Тази свързаност осигурява възможност за дистанционен мониторинг и подпомага приложенията за предиктивна аналитика, които оптимизират планирането на производството.

Системи за съхранение на данни в облака запазват изчерпателни истории на производството и показатели за представянето, до които може да се получи достъп от всяко място с интернет връзка. Мобилни приложения предоставят на операторите и мениджърите незабавен достъп до информация за състоянието на машината и производствени отчети. Тези цифрови инструменти подобряват комуникацията и координацията между всички страни, участващи в проекта.

Интеграцията със системи за информационно моделиране на сгради осигурява директен пренос на проектните спецификации към системите за управление на машини, като елиминира грешките от ръчно въвеждане на данни и намалява времето за настройка. Автоматизираното генериране на работни нареждания въз основа на графици на проекти гарантира оптимално използване на ресурсите по време на строителните етапи. Тези цифрови работни потоци представляват бъдещето на автоматизацията в строителството и оптимизацията на ефективността.

Системи за безопасност и защита при експлоатация

Комплексните системи за безопасност, интегрирани в мащабни гънещи машини, защитават операторите и оборудването чрез множество нива на защитни механизми. Системи за аварийно спиране осигуряват незабавно изключване от няколко места около машината. Системи със светлинни завеси засичат присъствието на оператор в опасни зони и автоматично спират работата на машината.

Процедурите за блокиране и маркиране се осъществяват чрез електронни системи за управление, които предотвратяват неоторизиран старт на машини по време на поддръжка. Визуални и звукови предупредителни системи информират персонала за промени в състоянието на машината и потенциални опасни условия. Тези мерки за безопасност отговарят на международните стандарти за безопасност и регулаторните изисквания.

Системите за обучение на оператори предлагат интерактивни учебни модули, които гарантират правилната работа с машини и спазване на протоколите за безопасност. Системи за проследяване на сертифициране водят записи за квалификациите на операторите и завършването на тяхното обучение. Тези възможности за обучение подпомагат инициативите за развитие на работната сила и осигуряват постоянни оперативни стандарти.

ЧЗВ

Какви натоварвания могат да поемат съвременните големи машини за огъване

Съвременните машини за голям обем са проектирани да обработват армировъчни пръти с диаметър от 6 мм до 50 мм, като някои специализирани модели могат да обработват дори по-големи стоманени конструкции. Максималната товароносимост варира в зависимост от модела, но индустриалните машини обикновено развиват сила за огъване между 50 и 200 тона. Те могат да обработват материали с якост на опън до 600 MPa, като при това запазват прецизни ъгли на огъване с допуск ±0,5 градуса.

Как тези машини гарантират постоянство на качеството при големи серийни производствени серии

Консистентността на качеството се поддържа чрез интегрирани системи за управление, които в реално време следят и коригират параметрите на огъване въз основа на обратна връзка от материала и предварително зададени спецификации. Усъвършенствани сензорни технологии непрекъснато измерват ъглите и размерите на огъване по време на обработката, като автоматично се прилагат корекции при установяване на отклонения. Системи за статистически контрол на процеса проследяват показателите за качество по време на производствените серии, осигурявайки спазване на допустимите размерни толеранси независимо от обема на производството.

Какви изисквания за поддръжка са свързани с тежкотоварни огъващи устройства

Графиците за превантивно поддържане на големи машини за огъване обикновено включват ежедневни проверки на смазването, седмични инспекции на хидравличната система и месечни процедури за проверка на калибрирането. Критични компоненти като хидравлични помпи, сервоелектродвигатели и системи за управление изискват периодично подмяна въз основа на работните часове и данните от мониторинга на производителността. Системите за предиктивно поддържане осигуряват ранно предупреждение за износването на компонентите, което позволява планирането на дейности по поддръжка по време на предварително определени периоди на простоюване, за да се минимизира прекъсването на производството.

Как тези машини се интегрират със съществуващите системи за управление на строителството

Възможностите за интеграция включват стандартни промишлени комуникационни протоколи като Ethernet/IP, Profinet и OPC-UA, които осигуряват безпроблемен обмен на данни със съществуващи системи за планиране на ресурси в предприятието и управление на проекти. Данните за производството в реално време могат автоматично да се предават към системите за управление на складовите запаси, като актуализират консумацията на материали и статуса на напредъка по проекта. Възможностите за мобилна свързаност позволяват дистанционно наблюдение и контрол, като дават възможност на ръководителите да следят ефективността на оборудването и производствените показатели от всяко място с достъп до интернет.

Съдържание

- Инженерни възможности на тежкотоварно строително оборудване

- Товароподемност и високи постижения при работа с материали

- Оптимизация на производителността в строителни приложения

- Интеграция с модерни строителни работни потоци

-

ЧЗВ

- Какви натоварвания могат да поемат съвременните големи машини за огъване

- Как тези машини гарантират постоянство на качеството при големи серийни производствени серии

- Какви изисквания за поддръжка са свързани с тежкотоварни огъващи устройства

- Как тези машини се интегрират със съществуващите системи за управление на строителството